Файл: Разработка регламента выполнения процесса «Складской учет» (Логистический процесс на складе).pdf

Добавлен: 13.03.2024

Просмотров: 31

Скачиваний: 0

СОДЕРЖАНИЕ

ГЛАВА 1. Описание организационно-экономического состояния предприятия

1.1 Общая характеристика предприятия

1.2 Организационная структура предприятия

1.3 Логистический процесс на складе

ГЛАВА 2. Теоретические основы логистики складирования

2.1 Склад: определение, виды и функции.

2.2 Оптимизация работы склада.

2.3 Система управления складом WMS

ГЛАВА 3. Разработка регламента выполнения процесса «Складской учет» ООО «СК ПАРНАС»

3.1 Выявление проблемы склада «СК Парнас»

ГЛАВА 2. Теоретические основы логистики складирования

2.1 Склад: определение, виды и функции.

Склады делятся на следующие виды:

а) По размеру:

- небольшие склады до 1000 квадратных метров,

- огромные склады, именуемые складами-гигантами площадью в несколько тысяч метров квадратных.

б) По высоте укладки грузов:

- подразумевающие использование транспортных средств, способных поместить товар в нужное место;

- не подразумевающие использование транспортных средств.

в) По конструкции:

- закрытые - находятся в отдельных помещениях;

- полузакрытые – не имеют одной или более стен;

- открытые – находятся на специально оборудованных площадках, вне помещений;

- площадки под навесом.

г) В зависимости от режима хранения:

- требующий специального режима (Отапливаемые, неотапливаемые, холодильники, с фиксированным температурно-влажностным режимом);

- не требующий.

д) В зависимости от стадии движения материального потока:

- склады снабжения;

- склады производства;

- склады распределения.

е) В зависимости от вида продукции [10]:

- склады сырья;

- склады материалов;

- склады комплектующих;

- склады незавершенного производства;

- склады готовой продукции;

- склады тары;

- склады остатков и возвратных отходов;

- склады инструмента.

ж) В зависимости от пользования (принадлежности материального потока):

- склад индивидуального пользования (закрытый) - хранение продукции одной организации и торговой сети;

- склад коллективного пользования (открытый.

з) В зависимости от формы собственности:

- склады, принадлежащие самой организации;

- склады в аренде;

- коммерческие склады;

- склады государственных и муниципальных организаций;

- склады общественных и некоммерческих организаций, ассоциаций и т. п.

и) В зависимости от масштаба деятельности:

- центральные склады;

- региональные склады;

- местные склады.

к) В зависимости от участников логистической системы:

- склады производителей;

- склады торговых организаций;

- склады торгово-посреднических организаций;

- склады транспортных организаций;

- склады экспедиторских организаций;

- склады логистических операторов;

- склады организаций по грузопереработке;

- склады прочих логистических посредников.

л) В зависимости от функционального назначения:

- склады буферных запасов (для снабжения производственных процессов);

- склады длительного хранения (сезонного, резерва);

- транзитно-перевалочные склады (склады-платформы, грузовые терминалы);

- склады комиссионирования (формирование ассортимента и комплектация партий груза в соответствии с заказами клиентов);

- склады сохранения (прием товаров на временное хранение);

- распределительные (дистрибьюторские) центры;

- специальные склады (таможенные склады, склады остатков и отходов и т. п.).

м) В зависимости от степени механизации (технической оснащенности):

- немеханизированные;

- механизированные;

- комплексно-механизированные;

- автоматизированные и автоматические.

2.2 Оптимизация работы склада.

Основной целью производства является удовлетворение потребностей конечных потребителей. Вместе с тем производитель желает достичь конечного результата с минимальными издержками [1]. Для достижения данных целей, между участниками логистических коммуникаций необходим соединительный элемент движения материальных потоков. Таким элементом является склад. [8]

Рассматривая склад с данной позиции, под складской деятельностью мы будем понимать уровень экономических и технологических показателей компаний, используемых для анализа эффективности функционирования складов. Эффективность складской деятельности сопряжена с соблюдением ряда принципов [44]. Оценить эффективность можно по двум показателям - интенсивность работы складских и производственных помещений, и рациональность использования производственных и складских площадей помещений.

Осознание проблем управления складскими помещениями, использование практики других предприятий и вовремя реализованная инвестиция в проекты управления складом, помогут предупредить последствия серьезных проблем и получить эффект от проведенной модернизации технологии работы склада [45].

Многие составляющие могут тормозить развитие склада, например: использование изношенного оборудования, устаревшие техники выполнения работ, неграмотные работники и нерационально организованная работа [24].

Для того, чтобы все перечисленные проблемы были решены, необходимо верно определить дальнейший путь развития склада [20].

Процесс оптимизации состоит из следующих последовательных этапов:

а) Исследование технологических процессов.

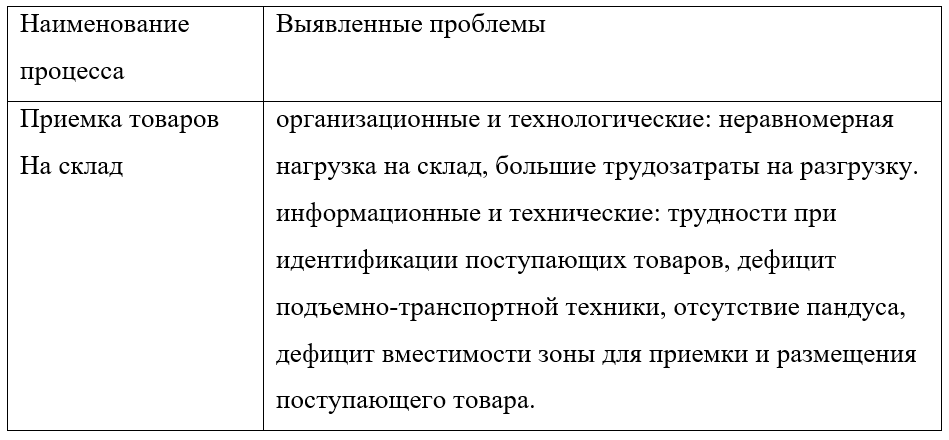

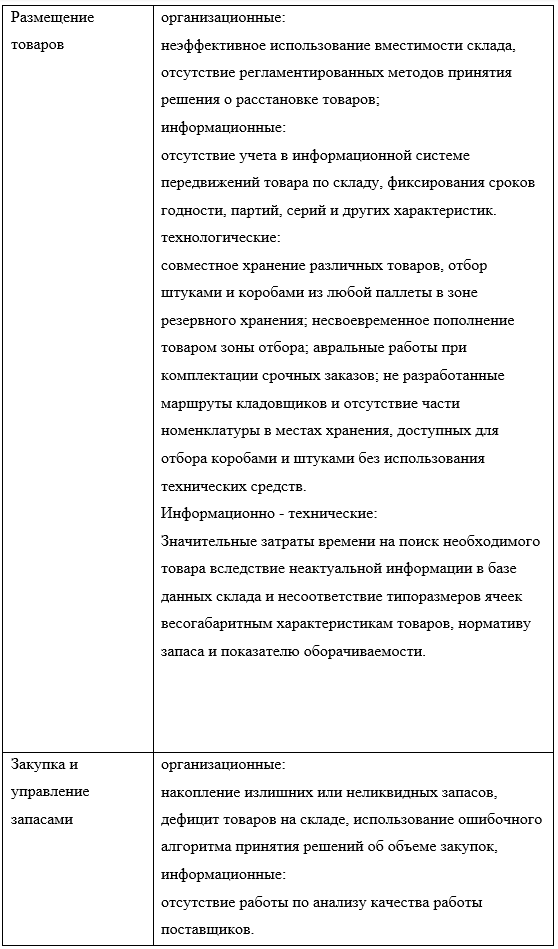

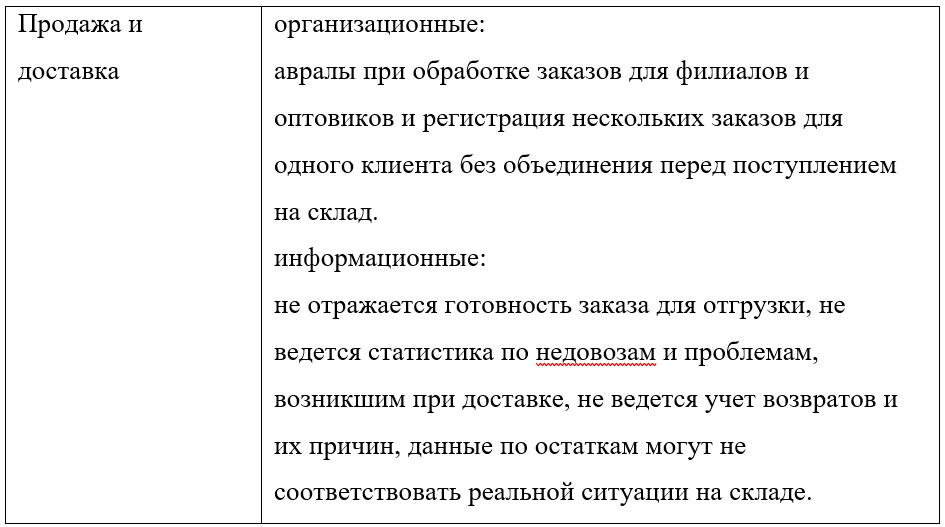

Таблица 1 - Проблемы в процессе складской деятельности

Продолжение таблицы 1

Продолжение таблицы 1

б) Разработка объемно-планировочных решений.

Проанализировав таблицу, можно сделать вывод, что нерациональное использование складских площадей, а также их неверное соотношение к товарообороту являются главными проблемами на большинстве складов.

Этап разработки объемно-планировочных решений в свою очередь включает два подэтапа:

- Определение количества и конструкции мест хранения и зонирование склада.

Это начальный подэтап, который заключается в том, чтобы правильно сопоставить количество имеющихся мест с количеством товара, его весовыми и габаритными характеристиками.

- Разработка алгоритмов эффективного размещения товаров

Заключительный подэтап на котором следует выработать механизм размещения товаров по местам, маршрутов комплектации и перемещения товаров внутри склада, способов сокращения времени сбора заказов, простоев оборудования и техники.

в) Проектирование технологии работы склада.

Все операции, осуществляемые на складе, должны быть тщательно проработаны и изложены в инструкциях. Инструкции подробно описывают состав работ, необходимую информацию, используемое оборудование и технику, правила составления внутренних и исходящих документов и отражения всех операций в информационной системе. Инструкции составляются под каждого сотрудника персонала и для каждой складской операции, как регулярной, так и периодически выполняемой.

Наличие инструкций упрощает мониторинг склада и принятие управленческих решений и способствует улучшению взаимодействия в коллективе работников и росту ответственности, равномерному распределению нагрузки на каждого сотрудника склада, максимальному использованию функционала системы автоматизации.

г) Подготовка склада к внедрению изменений и внедрение.

Процесс оптимизации в первую очередь подразумевает доработку информационных систем или модернизацию ИТ поддержки системы управления. С внедрением новой технологии неразрывно связано обучение персонала и изменение планировки склада.

На данном этапе обязательно должны участвовать эксперты – логисты, их роль чрезвычайно важна, поскольку они с легкостью проконтролируют процесс внедрения изменений, скорректируют процесс, протестируют нововведённые элементы информационной системы, разработают инструкций и обучат персонал, что в свою очередь позволит сократить риски переходного этапа и добиться максимального результата от преобразований.

2.3 Система управления складом WMS

Рассмотрим преимущества системы управления складом WMS

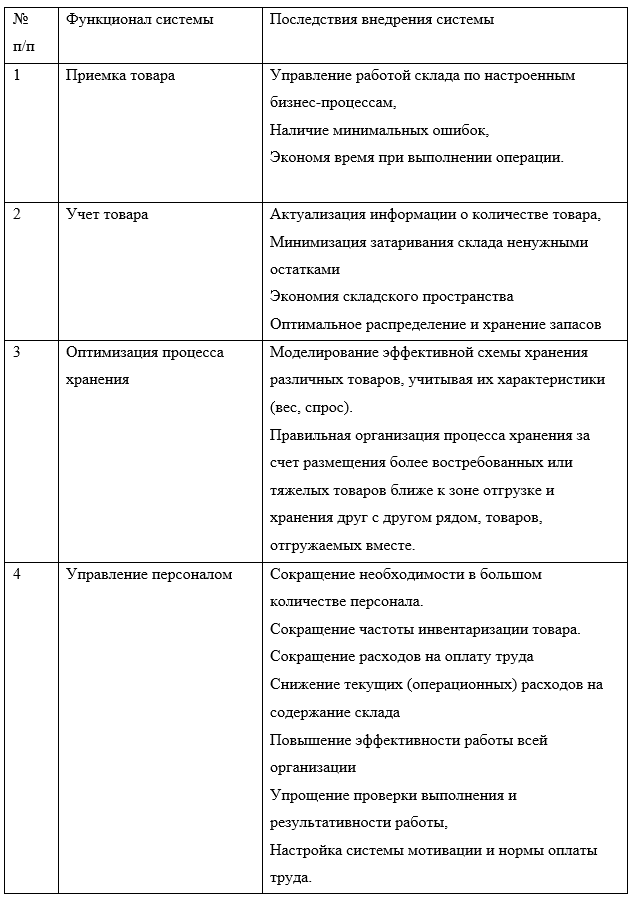

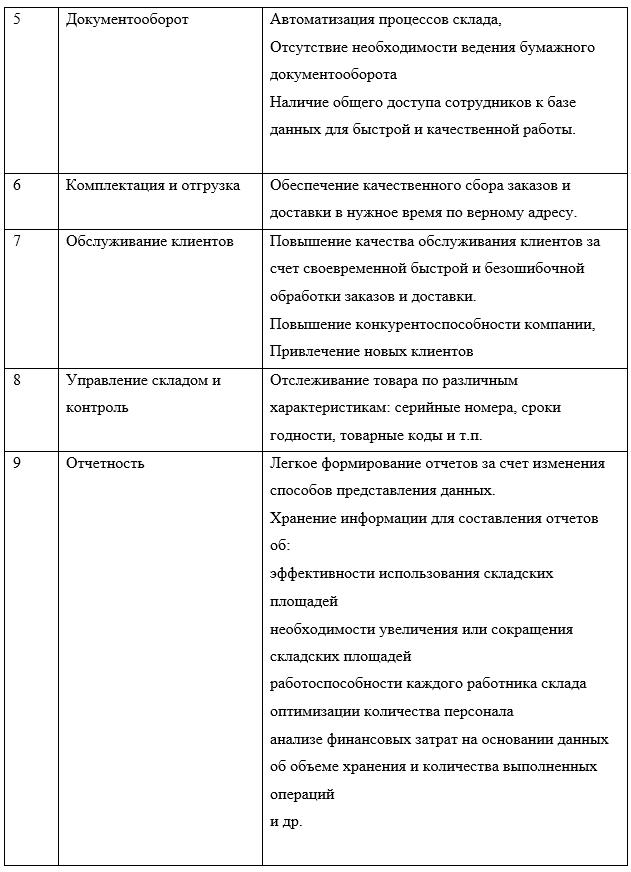

Таблица 2 - Функционал и последствия внедрения системы управления складом WMS [43]

Продолжение таблицы 2

Таким образом, система управления складом WMS может использоваться в различных отраслях предпринимательской деятельности (на предприятиях пищевой промышленности и на различных заводах, в оптовой и в розничной торговле) [47]. Однако, существуют склады, на которых внедрять систему управления складом WMS не имеет смысла, поскольку это может оказаться малоэффективным, к таким можно отнести склады, заполненные одинаковым товаром или не предполагающие наличия широкого ассортимента [46].

ГЛАВА 3. Разработка регламента выполнения процесса «Складской учет» ООО «СК ПАРНАС»

3.1 Выявление проблемы склада «СК Парнас»

В ходе анализа работы компании СК «Парнас» были выявлены следующие проблемы:

Таблица 3 – Проблемы работы компании «СК Парнас»

|

Проблема |

Причина |

Решение |

|

Большое время на комплектацию заказов |

Сотрудники сами определяют порядок сборки заказов |

Внедрить абсолютно новую WMS систему |

|

Большой процент ошибок при приемке/отгрузке |

Человеческий фактор |

3.2 Выбор информационной системы управления складом

Для того, чтобы выбрать такой специфический продукт, как WMS система, необходимо прежде всего определить, подойдет внедрение готовой продукции с последующей модификацией, представленной на рынке, или же заниматься поиском разработчика, способного создать ПО, сделанное по заказу специально для данного предприятия [21].

Разработка новой системы не является целесообразной, так как большинство процессов на данном складе являются типовыми, которые способен решить готовый продукт, существующий на рынке.

Сегодня на рынке WMS-систем представлено огромное количество различных вариантов. Но несмотря на это, для рассматриваемого склада нужно выбрать именно ту систему, которая бы максимально удовлетворяла все потребности [11].

Рисунок 7 - Лидеры по количеству внедрений систем управления складом

Для выбора готовой WMS системы необходимо тщательно проанализировать рынок WMS систем, ведь на данный момент он очень обширный и предлагает широкий выбор с сильно разнящимися возможностями, ценами и временем внедрения [31].

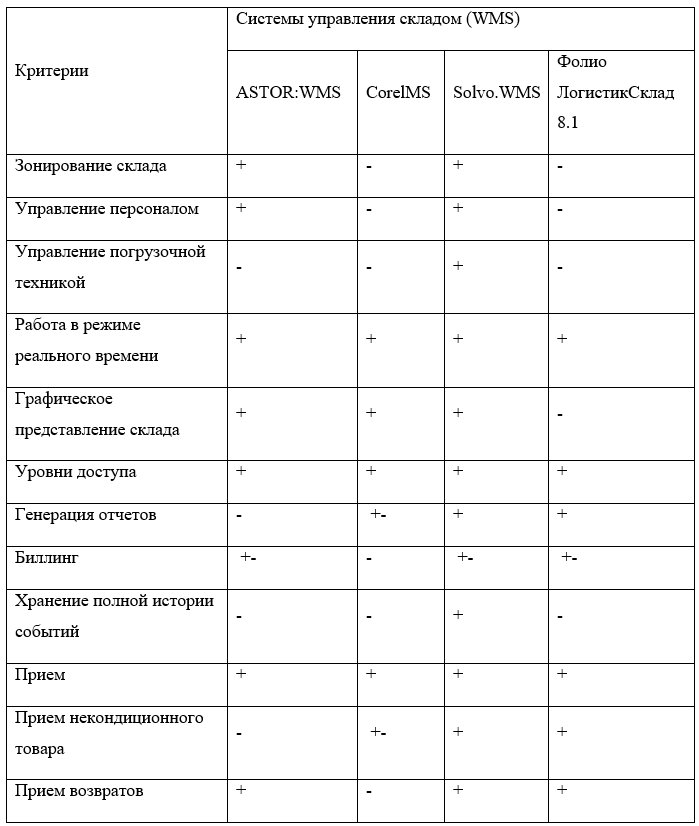

Для выбора готовой WMS системы необходимо тщательно проанализировать рынок WMS систем, ведь на данный момент он очень обширный и предлагает широкий выбор с сильно разнящимися возможностями, ценами и временем внедрения. Для наиболее объективной оценки эффективности для данного предприятия той или иной системы, необходимо сравнить функционал. Данное сравнение показано в таблице.

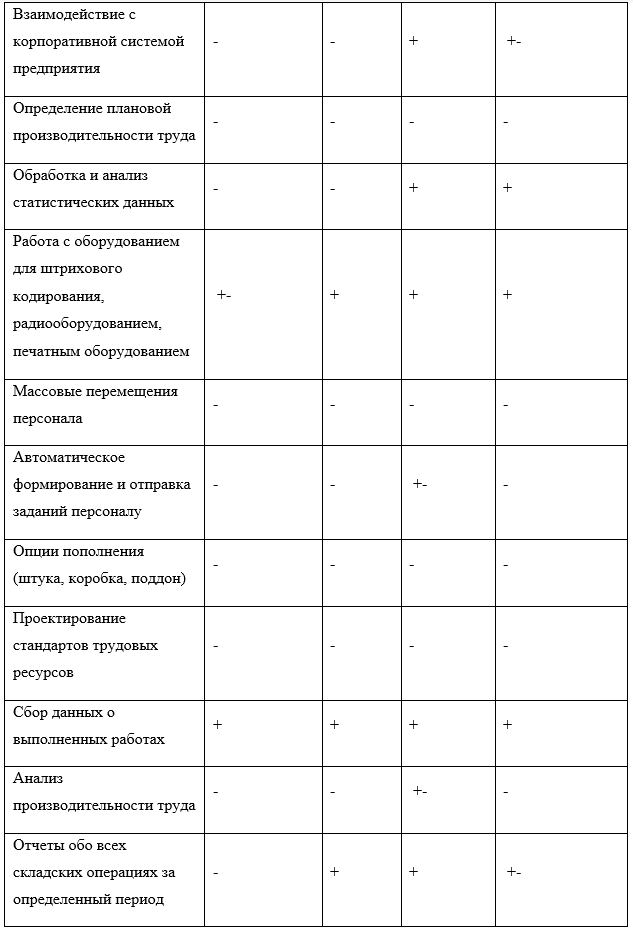

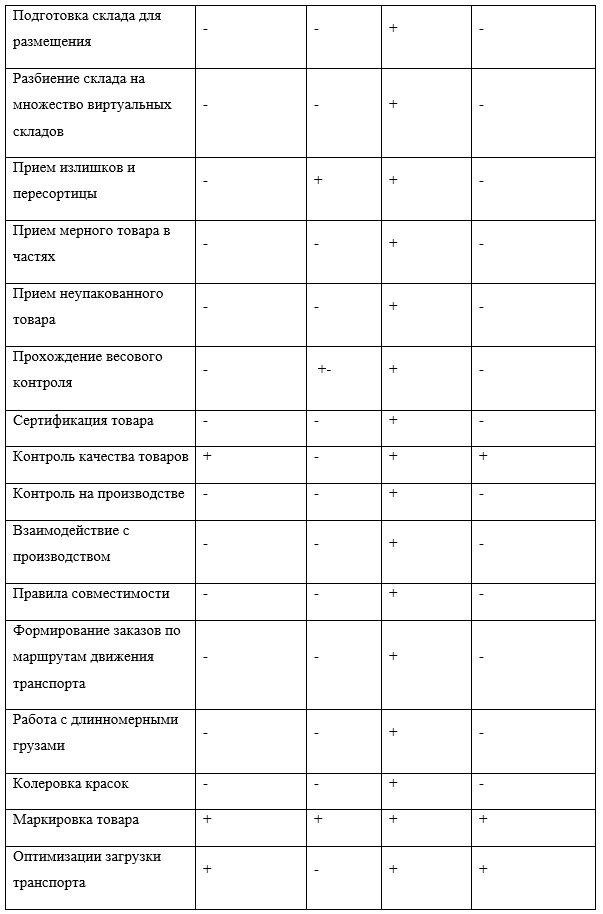

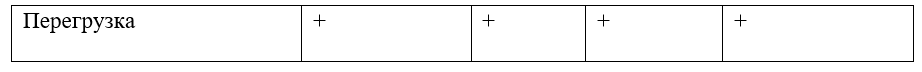

Для сравнения выбран широкий перечень возможностей, которые в большей или меньшей степени важны для склада «СК Парнас». В таблице действуют следующие обозначения:

- знак «+» обозначает, что в базовой версии данной wms системы присутствует данная функция;

- знак «+-» обозначает, что в базовой версии данной wms системы не присутствует данная функция, а лишь в дополнительной опции;

- знак «-» обозначает, что в данной wms системы данная функция полостью отсутствует.

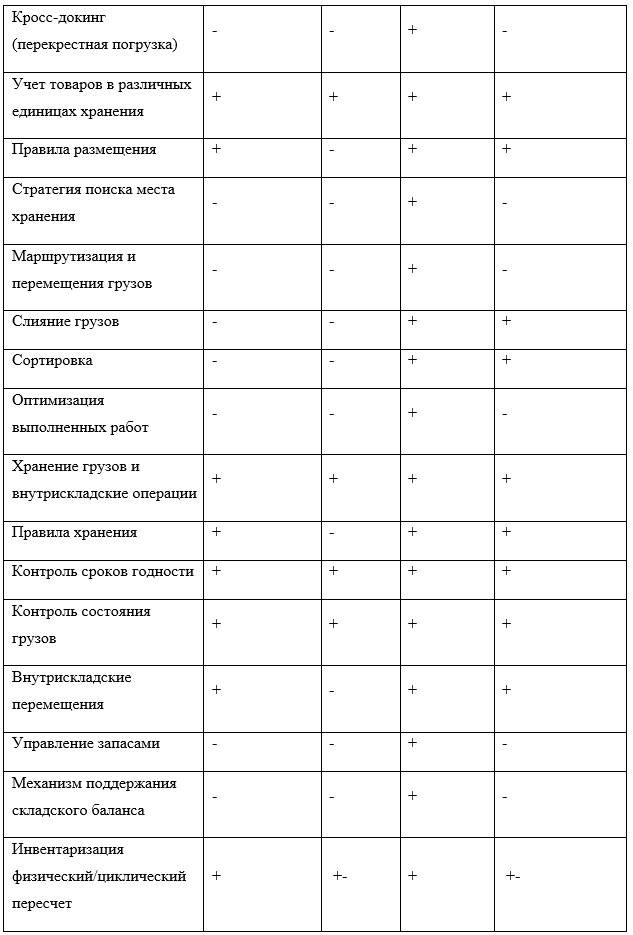

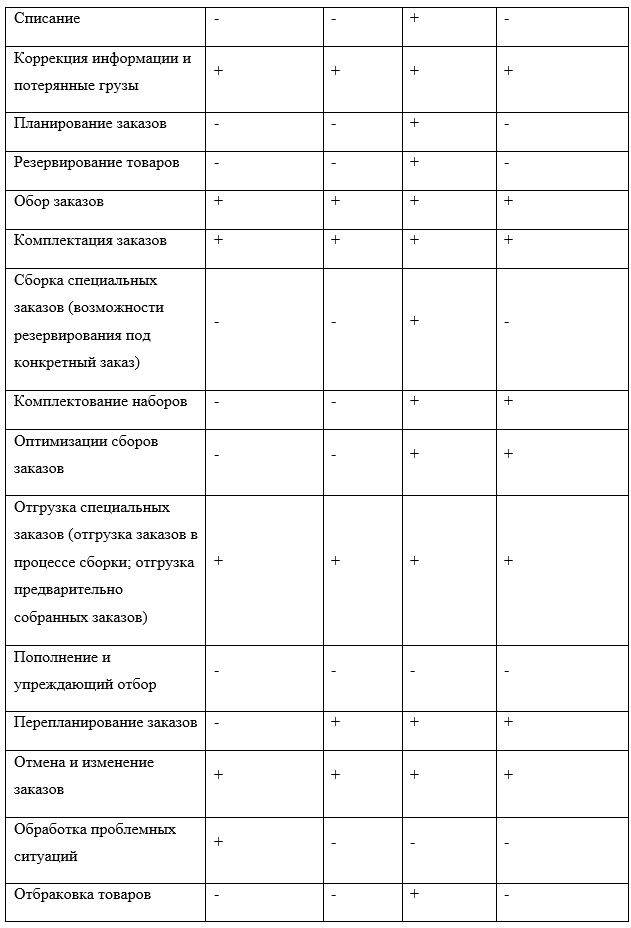

Таблица 4 – Сравнение WMS систем по функционалу

Продолжение таблицы 4

Продолжение таблицы 4

Продолжение таблицы 4

Продолжение таблицы 4

Продолжение таблицы 4

После того, как таблица готова, необходимо расставить приоритеты среди всех 72 функций, так как не все из них могут быть одинаково необходимы для склада «СК Парнас». Таким образом все функциональности систем были распределены в 3 категории:

- Категория «А» – самые основные функции, которые требуются от новой WMS системы. Их было выделено 38 штук. Это такие функции как приемка, отгрузка, комиссионирование и другие.

- Категория «В» – это полезные функции, которые могли бы помочь в оптимизации работы склада, но не являются ключевыми. Их было выделено 19 штук.

- Категория «С» - это функции, наличие которых возможно понадобиться лишь в перспективе, не являются важным критерием при выборе системы. Их было выделено 15 штук.