Файл: Курсовая работа по дисциплине Нагнетатели и тепловые двигатели на тему Подбор насосов и компрессоров.docx

Добавлен: 15.03.2024

Просмотров: 26

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

бочее давление.

Исходные данные:

Расчет поршневого компрессора производится в такой последовательности:

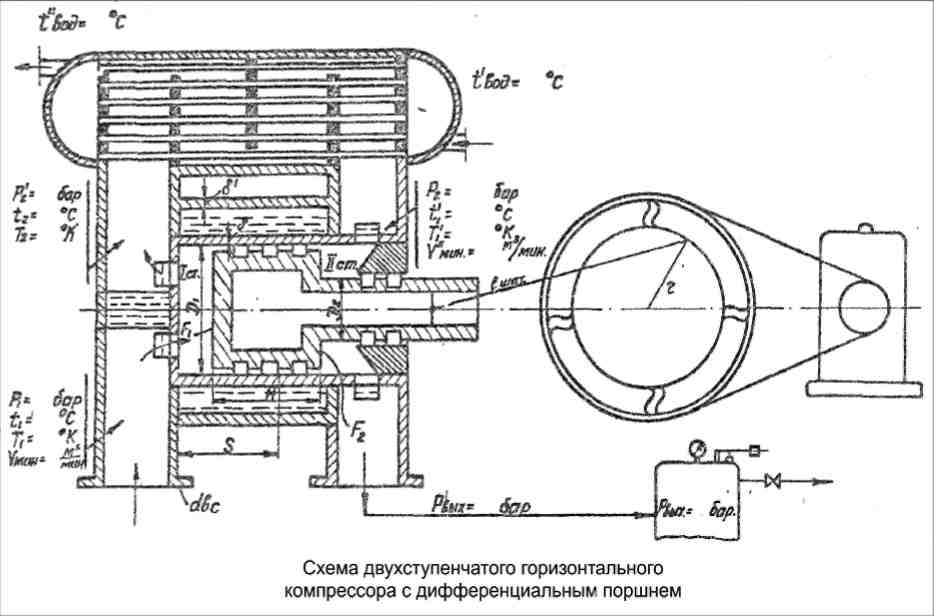

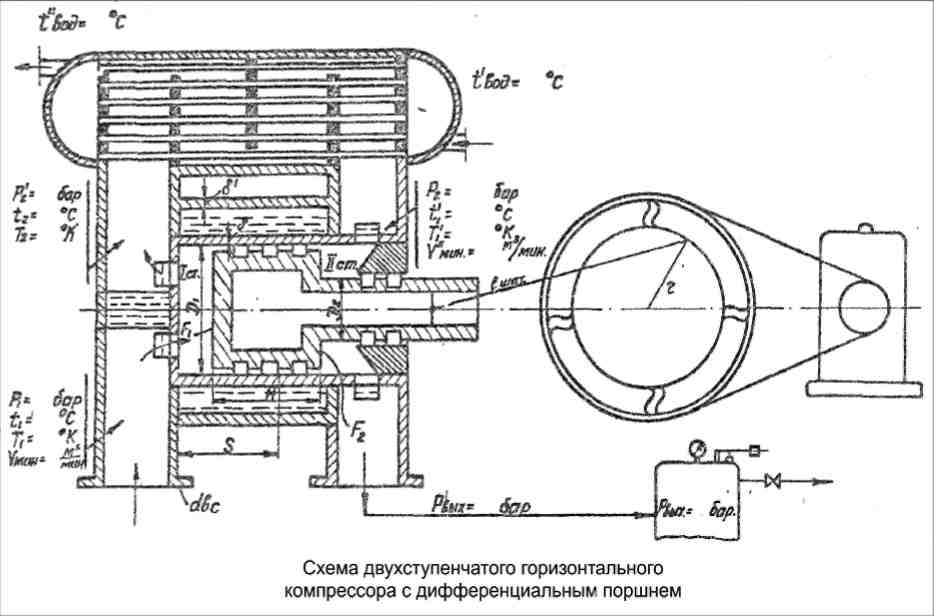

1. Выбираем расчетную схему расположения цилиндров, рабочих площадей сжатия (рис. 4).

2. Число ступеней поршневого компрессора

,

,

где степень сжатия ε=3÷4.

3. Теоретическая степень сжатия воздуха в компрессоре

4. Расчетная степень сжатия воздуха в компрессоре

5. Давление воздуха перед входом в следующую ступень:

а) давление воздуха перед входом во II ступень сжатия, бар,

б) давление воздуха в воздухосборнике, бар,

а) давление воздуха после І ступени сжатия, бар,

б) давление воздуха после II ступени сжатия, бар,

7. Объемный КПД поршневого компрессора, о. е.,

8. Основные параметры поршневого компрессора: а) диаметр цилиндра І ступени D1, м. Принимаем коэффициент наполнения ψ = 0,95 и β = S / D1 = 0,7÷1,2, получаем

б) ход поршня, м,

в) радиус кривошипа, м,

г) рабочая площадь I ступени сжатия, м2,

д) рабочая площадь II ступени сжатия, м2,

е) меньший диаметр дифференциального поршня, м,

9. Проверяем производительность поршневого компресора и рабочие площади сжатия по ступеням:

а) средняя скорость движения поршня Сm, м/с,

б) производительность компрессора, м3/мин,

в) рабочая площадь I ступени сжатия, м2,

г) рабочая площадь II ступени сжатия, м2,

где Т′1 и Т1 – температура, К.

Полученные значения V, F1 и F2 необходимо сравнить с ранее рассчитанными в п.8 исходными данными.

10. Подача воздуха перед входом во II ступень сжатия, м3/мин,

11. Температура воздуха на выходе с I ступени сжатия:

12. Подбираем масло для смазки цилиндров поршневого компрессора.

По условиям безопасной эксплуатации поршневых компрессоров необходимо, чтобы температура воздуха в ступени сжатия была на 75оС ниже температуры вспышки масла.

Определяем температуру (оС), необходимую для подбора масла по формуле

.

.

Для смазки цилиндров воздушных компрессоров применяют компрессорные масла следующих марок:

12М - tвсп

=216 оС;

Т19 - tвсп=242 оС;

П28 - tвсп=285 оС;

Принимаем марку конкретного компрессорного масла для рассчитываемого компрессора - П28.

13. Расход компрессорного масла из условия обеспечения нормы расхода масла 1 г. На 400 м2 горизонтального компрессора:

а) для смазки цилиндров I ступени сжатия, г/ч,

б) для смазки цилиндров II ступени сжатия, г/ч,

в) общий расход компрессорного масла, г/ч,

14. Мощность на валу поршневого компрессора, кВт. Принимаем ηмех=0,9 о.е., получаем

15. Мощность компрессора при изотермическом процессе сжатия, кВт,

16. Изотермический КПД поршневого компрессора, о.е.,

17. мощность на валу электродвигателя, кВт. Принимаем ηпер=0,9 о.е., получаем

По справочнику либо каталогу выбираем соответствующую расчету марку электродвигателя 5АМ250М8 45 кВт, 750 об/мин.

18. Размеры главных деталей компрессора:

а) толщина стенки цилиндра по эмпирическим формулам в зависимости от максимального давления в цилиндре Рmax= Pвых′:

при Pmax=2÷3 бар δ=D1/50+0,01, м;

при Pmax=3÷6 бар δ=D1/50+0,015, м;

при Pmax=6÷8 бар δ=D1/40+0,015, м.=0,37/40+0,015=0,024

Для определения толщины стенки цилиндра компрессоров среднего давления, м, рекомендуется следующая эмпирическая формула:

,

,

где = 150÷180 – допустимый предел при растяжении для чугуна, МПа;

= 150÷180 – допустимый предел при растяжении для чугуна, МПа;

б) толщина стенки водяной рубашки, м,

в) диаметры всасывающего и нагнетательного штуцеров находим исходя из величины площади проходного отверствия всасывающего и нагнетательного штуцеров,которая определяется из русловий неразрывности движения воздуха в цилиндре и штуцере:

Где - площадь сечения штуцера; W = 15÷20 – допускаемая скорость воздуха в штуцере, м/с; F – соответствующая рабочая площадь сжатия; Cm – средняя скорость движения поршня.

- площадь сечения штуцера; W = 15÷20 – допускаемая скорость воздуха в штуцере, м/с; F – соответствующая рабочая площадь сжатия; Cm – средняя скорость движения поршня.

Площадь сечения всасывающего штуцера, м2,

Диаметр всасывающего штуцера, м,

Площадь сечения нагнетательного штуцера, м2,

Диаметр нагнетательного штуцера, м,

г) число поршневых колец z, которое зависит от перепада давлений ΔР, выбираем по следующим данным:

при ΔР до 10 бар z=3 шт;

при ΔР 10÷20 бар z=4 шт;

при ΔР 20÷25 бар z=5 шт;

при ΔР 30÷35 бар z=6 шт.

Перепад давлений, бар,

д) высота поршневого кольца.

Суммарную висоту поршневих колец вдоль циліндра определяют по формуле, м,

где ∑h – коэффициент, зависящий от ΔР:

при ΔР до 2 бар α = 0,0186;

при ΔР 2÷6 бар α = 0,0576;

при ΔР 6÷15 бар α = 0,16;

при ΔР >15 бар α = 0,2.

Высота одного поршневого кольца, м,

Толщина поршневого кольца принимается в пределах S′=(0,7÷1,2)·h=1·0,024=0,024

е) полная высота поршня, м,

H=(0,8÷2,0)·D1=1,2·0,37=0,444

ж) длина цилиндра, м,

Lц=S+H+0,003=0,37+0,444+0,003=0,817

з) внешний диаметр маховика, м,

Dmax=(4,0÷6,0)·S=5·0,37=1,85м

19. Передаточное отношение от двигателя к компрессору

20. Необходимый диаметр шкива электродвигателя, м,

.

.

Заключение

В результате выполненной работы, я ознакомился со сведениями о нагнетателях с их основными конструкциями, научился составлять уравнение гидравлической сети, строить графическое изображение этой сети, определять потребный напор насосной установки, по справочнику определять центробежный насос и вычерчивать его характеристики при данной частоте вращения, а так же подбирать электродвигатель к насосу.

Библиографический список

Исходные данные:

-

Производительность V=4,6м3/мин -

давление воздуха во всасывающей линии P1=1,2 бар -

давление воздуха в воздухосборнике Рвых=14,5 бар -

температура всасываемого воздуха t1=15оС -

средний показатель политропы kср=1,34 -

число оборотов вала компрессора N=165 об/мин -

коэффициент вредного пространства M=3,3% -

температура воды на входе в теплообменник tв'=11 оС -

температура воды на выходе из теплообменника tв"=28 оС -

температура воздуха на входе во II ступень сжатия t1'=34 оС

Расчет поршневого компрессора производится в такой последовательности:

1. Выбираем расчетную схему расположения цилиндров, рабочих площадей сжатия (рис. 4).

2. Число ступеней поршневого компрессора

,

,где степень сжатия ε=3÷4.

3. Теоретическая степень сжатия воздуха в компрессоре

4. Расчетная степень сжатия воздуха в компрессоре

5. Давление воздуха перед входом в следующую ступень:

а) давление воздуха перед входом во II ступень сжатия, бар,

б) давление воздуха в воздухосборнике, бар,

а) давление воздуха после І ступени сжатия, бар,

б) давление воздуха после II ступени сжатия, бар,

7. Объемный КПД поршневого компрессора, о. е.,

8. Основные параметры поршневого компрессора: а) диаметр цилиндра І ступени D1, м. Принимаем коэффициент наполнения ψ = 0,95 и β = S / D1 = 0,7÷1,2, получаем

б) ход поршня, м,

в) радиус кривошипа, м,

г) рабочая площадь I ступени сжатия, м2,

д) рабочая площадь II ступени сжатия, м2,

е) меньший диаметр дифференциального поршня, м,

9. Проверяем производительность поршневого компресора и рабочие площади сжатия по ступеням:

а) средняя скорость движения поршня Сm, м/с,

б) производительность компрессора, м3/мин,

в) рабочая площадь I ступени сжатия, м2,

г) рабочая площадь II ступени сжатия, м2,

где Т′1 и Т1 – температура, К.

Полученные значения V, F1 и F2 необходимо сравнить с ранее рассчитанными в п.8 исходными данными.

10. Подача воздуха перед входом во II ступень сжатия, м3/мин,

11. Температура воздуха на выходе с I ступени сжатия:

12. Подбираем масло для смазки цилиндров поршневого компрессора.

По условиям безопасной эксплуатации поршневых компрессоров необходимо, чтобы температура воздуха в ступени сжатия была на 75оС ниже температуры вспышки масла.

Определяем температуру (оС), необходимую для подбора масла по формуле

.

.Для смазки цилиндров воздушных компрессоров применяют компрессорные масла следующих марок:

12М - tвсп

=216 оС;

Т19 - tвсп=242 оС;

П28 - tвсп=285 оС;

Принимаем марку конкретного компрессорного масла для рассчитываемого компрессора - П28.

13. Расход компрессорного масла из условия обеспечения нормы расхода масла 1 г. На 400 м2 горизонтального компрессора:

а) для смазки цилиндров I ступени сжатия, г/ч,

б) для смазки цилиндров II ступени сжатия, г/ч,

в) общий расход компрессорного масла, г/ч,

14. Мощность на валу поршневого компрессора, кВт. Принимаем ηмех=0,9 о.е., получаем

15. Мощность компрессора при изотермическом процессе сжатия, кВт,

16. Изотермический КПД поршневого компрессора, о.е.,

17. мощность на валу электродвигателя, кВт. Принимаем ηпер=0,9 о.е., получаем

По справочнику либо каталогу выбираем соответствующую расчету марку электродвигателя 5АМ250М8 45 кВт, 750 об/мин.

18. Размеры главных деталей компрессора:

а) толщина стенки цилиндра по эмпирическим формулам в зависимости от максимального давления в цилиндре Рmax= Pвых′:

при Pmax=2÷3 бар δ=D1/50+0,01, м;

при Pmax=3÷6 бар δ=D1/50+0,015, м;

при Pmax=6÷8 бар δ=D1/40+0,015, м.=0,37/40+0,015=0,024

Для определения толщины стенки цилиндра компрессоров среднего давления, м, рекомендуется следующая эмпирическая формула:

,

,где

= 150÷180 – допустимый предел при растяжении для чугуна, МПа;

= 150÷180 – допустимый предел при растяжении для чугуна, МПа;б) толщина стенки водяной рубашки, м,

в) диаметры всасывающего и нагнетательного штуцеров находим исходя из величины площади проходного отверствия всасывающего и нагнетательного штуцеров,которая определяется из русловий неразрывности движения воздуха в цилиндре и штуцере:

Где

- площадь сечения штуцера; W = 15÷20 – допускаемая скорость воздуха в штуцере, м/с; F – соответствующая рабочая площадь сжатия; Cm – средняя скорость движения поршня.

- площадь сечения штуцера; W = 15÷20 – допускаемая скорость воздуха в штуцере, м/с; F – соответствующая рабочая площадь сжатия; Cm – средняя скорость движения поршня.Площадь сечения всасывающего штуцера, м2,

Диаметр всасывающего штуцера, м,

Площадь сечения нагнетательного штуцера, м2,

Диаметр нагнетательного штуцера, м,

г) число поршневых колец z, которое зависит от перепада давлений ΔР, выбираем по следующим данным:

при ΔР до 10 бар z=3 шт;

при ΔР 10÷20 бар z=4 шт;

при ΔР 20÷25 бар z=5 шт;

при ΔР 30÷35 бар z=6 шт.

Перепад давлений, бар,

д) высота поршневого кольца.

Суммарную висоту поршневих колец вдоль циліндра определяют по формуле, м,

где ∑h – коэффициент, зависящий от ΔР:

при ΔР до 2 бар α = 0,0186;

при ΔР 2÷6 бар α = 0,0576;

при ΔР 6÷15 бар α = 0,16;

при ΔР >15 бар α = 0,2.

Высота одного поршневого кольца, м,

Толщина поршневого кольца принимается в пределах S′=(0,7÷1,2)·h=1·0,024=0,024

е) полная высота поршня, м,

H=(0,8÷2,0)·D1=1,2·0,37=0,444

ж) длина цилиндра, м,

Lц=S+H+0,003=0,37+0,444+0,003=0,817

з) внешний диаметр маховика, м,

Dmax=(4,0÷6,0)·S=5·0,37=1,85м

19. Передаточное отношение от двигателя к компрессору

20. Необходимый диаметр шкива электродвигателя, м,

.

.Заключение

В результате выполненной работы, я ознакомился со сведениями о нагнетателях с их основными конструкциями, научился составлять уравнение гидравлической сети, строить графическое изображение этой сети, определять потребный напор насосной установки, по справочнику определять центробежный насос и вычерчивать его характеристики при данной частоте вращения, а так же подбирать электродвигатель к насосу.

Библиографический список

-

Черкасский, В. М. Нагнетатели и тепловые двигатели / В. М. Черкасский, Н. В. Калинин, Ю. В. Кузнецов и др. – М. : Энергоатомиздат, 1997. – 384 с. -

Черкасский, В. М. Насосы, компрессоры, вентиляторы / В. М. Черкасский. – М. : Энергоатомиздат, 1984. – 424 с. -

Абдурашитов, С. А. Насосы и компрессоры / С. А. Абдурашитов и др. – М. : Недра,1974. – 294 с. -

Вакина, В. В. Машиностроительная гидравлика. Примеры расчетов / В. В. Вакина, И. Д. Денисенко, А. А. Столяров. – М. : Высш. шк. Головное изд-во, 1986. – 208 с. -

Шерстюк, А. И. Насосы, вентиляторы, компрессоры / А. И. Шерстюк. – М. : Энергия, 1972. – 338 с. -

http://electronpo.ru/production