Файл: Контрольная работа по дисциплине Спецкурс по профессии "Сварщик".docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 16.03.2024

Просмотров: 5

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Министерство науки и высшего образования Российской Федерации

Министерство науки и высшего образования Российской ФедерацииФедеральное государственное бюджетное

образовательное учреждение высшего образования

«Комсомольский-на-Амуре государственный университет»

Факультет машиностроительных и химических технологий

Кафедра «Технология сварочного и металлургического производства имени В.И. Муравьева»

КОНТРОЛЬНАЯ РАБОТА

по дисциплине «Спецкурс по профессии "Сварщик"»

Вопрос №1,31

Студент группы 1ОСба-1 Д. В. Бабушкин

Преподаватель Н.О. Плетнев

2023

Содержание

СодержаниеВведение…………………………………………………………………………...3

1 Требования к источникам питания сварки ………………………..…………..

2 Физико-химические процессы при сварке плавлением………………………7

Заключение……………………………………………………………………….10

Список использованных источников…………………………………………...11

Введение

ВведениеСваркой называют технологический процесс получения механически неразъемных соединений, характеризующихся непрерывностью структур – непрерывной структурной связью.

Это технологический процесс, с помощью которого изготавливаются все основные конструкции гидротехнических сооружений, паровых и атомных электростанций, автодорожные, городские и железнодорожные мосты, вагоны, наводные и подводные корабли, строительные металлоконструкции, всевозможные подъемные краны и многие другие изделия.

Если некоторое время тому назад конструкции изготавливались в основном из относительно просто сваривающихся материалов, то в настоящее время, наряду с традиционными, для сварных конструкций применяются материалы с весьма различными физическими характеристиками: коррозионно-стойкие и жаропрочные стали, и сплавы, никелевые и медные сплавы с особыми свойствами

, лёгкие сплавы на алюминиевой и магниевой основах, титановые сплавы, ниобий, тантал и другие металлы, и сплавы.

Многообразие свариваемых конструкций и свойств материалов, используемых для изготовления, заставляют применять различные способы сварки, разнообразные сварочные источники теплоты.

Для сварочного нагрева и формирования сварного соединения используются:

энергия, преобразованная в тепловую посредством дугового разряда, электронного луча, квантовых генераторов, джоулево тепло, выделяемое протекающим током по твёрдому или жидкому проводнику, химическая энергия горения, механическая энергия, энергия ультразвука и других источников.

Все эти способы требуют разработки, производства и правильной эксплуатации, разнообразного оборудования, в ряде случаев с применением аппаратуры, точно дозирующей энергию, со сложными схемами, иногда с использованием технической электроники и кибернетики.

Разнообразие способов сварки, отраслей промышленности, в которых её

используют, свариваемых материалов, видов конструкций и огромные объёмы применения позволяют охарактеризовать технологический процесс сварки, как один из важнейших в металлообработке.

-

Требования к источникам питания сварки

Требования к источникам питания сварки

Источник питания сварочной дуги - электротехническая машина для получения электрического тока, по величине и напряжению необходимого для сварки.

Источники питания разделяют по следующим признакам:

- роду тока - на источники постоянного тока (преобразователи, агрегаты и выпрямители) и переменного тока (сварочные трансформаторы);

- количеству одновременно подключаемых сварочных постов - на однопостовые и многопостовые;

- назначению - на источники для ручной сварки покрытыми электродами; для автоматической и полуавтоматической сварки под флюсом; для сварки в защитных газах; для электрошлаковой сварки;

- принципу действия и конструктивному выполнению - на сварочные трансформаторы: с нормальным магнитным рассеиванием и отдельным дросселем (реактивной катушкой) на отдельном или общем сердечнике; с искусственно увеличенным магнитным рассеиванием - с подвижным магнитным шунтом и подвижными обмотками; преобразователи: с независимой намагничивающей параллельной и размагничивающей последовательной обмотками; с расщепленными полюсами; с жесткой характеристикой; универсальные; агрегаты -

генераторы с двигателями внутреннего сгорания; сварочные выпрямители: с селеновыми и кремниевыми вентилями; многопостовые; с падающими характеристиками; с жесткими характеристиками; универсальные;

- характеру привода - на источники с электрическим и независимым приводом (от двигателя внутреннего сгорания);

- способу установки и монтажа - на стационарные и передвижные.

Источники питания сварочной дуги должны:

- обеспечивать легкое зажигание и стабильное горение сварочной дуги в период сварки;

- обеспечивать необходимые для выполняемого технологического процесса сварки силу сварочного тока и напряжение на дуге;

- иметь необходимый вид внешней вольтамперной характеристики;

- иметь динамические свойства - способность восстанавливать напряжение на дуге после момента короткого замыкания (в этот момент напряжение равно нулю);

- иметь устройства для регулирования силы сварочного тока.

Для обеспечения нормального зажигания и стабильного горения сварочной дуги напряжение холостого хода (сварочная цепь разомкнута) должно быть в 2-3 раза больше напряжения на дуге, что способствует ее легкому возбуждению. Обычно напряжение на дуге равно 18-35 В. Одновременно с этим напряжение на зажимах источника при нормальных условиях работы электросварщика должно быть для него безопасным, обычно это напряжение равно 50-80 В. Динамические свойства источника питания, т. е. время восстановления напряжения должно быть не более 0,05 с. Наличие регулирующего устройства в трансформаторе не всегда позволяет плавно регулировать силу сварочного тока.

Поэтому в ряде случаев последовательно в сварочную цепь включают балластные реостаты. Балластные реостаты дают возможность плавно регулировать силу сварочного тока и улучшают вольтамперную характеристику источника питания для ручной дуговой сварки.

2 Физико-химические процессы при сварке плавлением

2 Физико-химические процессы при сварке плавлениемОбразование сварного соединения в связи с введением концентрированной энергии в зону соединения сопровождается сложными физическими и химическими процессами.

К физическим относят процессы, которые, изменяя физические свойства вещества, не

изменяют строение элементарных частиц, из которых состоит данное вещество, и не приводят к изменению его химических свойств.

Химические процессы изменяют строение элементарных частиц, из которых состоит данное вещество, в результате чего получаются новые вещества с новыми химическими и физическими свойствами.

Образование сварного соединения в связи с введением концентрированной энергии в зону соединения сопровождается сложными физическими и химическими процессами.

К физическим относят процессы, которые, изменяя физические свойства вещества, не изменяют строение элементарных частиц (атомов, молекул), из которых состоит данное вещество, и не приводят к изменению его химических свойств.

Химические процессы изменяют строение элементарных частиц, из которых состоит данное вещество, в результате чего получаются новые вещества с новыми химическими и физическими свойствами.

К основным физическим процессам при сварке плавлением относятся электрические, тепловые, механические процессы в источниках нагрева; плавление основного и электродного (присадочного) металла, их перемешивание, формирование и кристаллизация сварочной ванны; ввод и распространение тепла в свариваемом соединении, приводящее к изменению структуры металла в шве и зоне термического влияния и образованию собственных сварочных деформаций и напряжений.

К основным химическим процессам относятся химические реакции в газовой и жидкой фазах, на границах фаз (газовой с жидкой, газовой с твердой, жидкой с твердой) при взаимодействии компонентов покрытий, флюсов, защитных газов с жидким металлом с образованием окислов, шлаков, окислением поверхности и т. д.

К основным химическим процессам относятся химические реакции в газовой и жидкой фазах, на границах фаз (газовой с жидкой, газовой с твердой, жидкой с твердой) при взаимодействии компонентов покрытий, флюсов, защитных газов с жидким металлом с образованием окислов, шлаков, окислением поверхности и т. д.Физические и химические процессы при сварке сопряжены между собой по времени и пространству, поэтому их можно объединить общим понятием – физико-химические процессы.

Под действием физико-химических процессов возникает характерное строение сварного соединения.

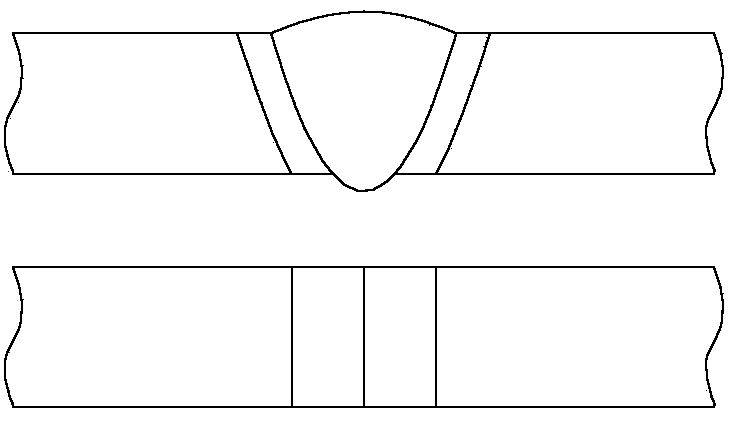

Сварное соединение при сварке плавлением (рис. 1, а) включает в себя сварной шов 1, т. е. участок сварного соединения, образовавшийся в результате кристаллизации сварочной ванны, зону сплавления 2, где находятся частично оплавившиеся зерна металла на границе основного металла и шва, зону термического влияния 3

, т. е. участок основного металла, не подвергшийся расплавлению, структура и свойства которого изменились в результате нагрева при сварке плавлением или резке, основной металл 4, т. е. металл подвергающихся сварке соединяемых частей, не изменивший свойств при сварке.

Соединение, выполненное сваркой давлением (рис. 2, б) в твердом состоянии, состоит из зоны соединения 2, где образовались межатомные связи соединяемых частей, зоны термомеханического влияния 3, основного металла 4.

Рис. 1 Схема сварного соединения

б)

Рис. 2 Схема сварного соединения:

а – при сварке плавлением; б – при сварке давлением; 1 – сварной шов; 2 – зона сплавления (сцепления); 3 – зона влияния; 4 – основной металл.

В формировании структуры и свойств сварного соединения при сварке плавлением определяющая роль принадлежит тепловым процессам, при сварке давлением – пластической деформации.

Заключение

ЗаключениеВ этой контрольной работе мы рассмотрели какие бывают виды источников сварки, а также основные требования к источникам питания сварки, которые необходимо соблюдать при работе.

Также разобрали основные физико-химические процессы при сварке плавления для работы с различными материалами. Химические процессы изменяют строение элементарных частиц, из которых состоит данное вещество, в результате чего получаются новые вещества с новыми химическими и физическими свойствами.

Список использованных источников

Список использованных источников1. Багрянский К.В., Добротина З.А., Хренов К.К. Теория сварочных процессов. – Москва: Веща школа, 1976. - 424 с.

2. Гривняк И.В. Свариваемость сталей. Москва: Машиностроение, 1984. - 215 с.

3. Сварочные материалы для дуговой сварки Справочное пособие: в 2-х т., - т.1. Защитные газы и сварочные флюсы/ Под редакцией Н.Н. Потапова. -Москва: Машиностроение, 1989. - 544 с.