ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 16.03.2024

Просмотров: 33

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

В = 286 МПа.

Волокна перерабатываются в ткани различного плетения.

Недостаток ОСВ – резкое уменьшение прочности при нагревании и низкие температуры стеклования и деструкции.

Матрицы

1. Металлические матрицы.

Al-сплавы: деформируемые (для производства КМ твердофазными методами) и литейные (для жидкофазных методов).

Хорошая пластичность, коррозионная стойкость, относительно невысокая плотность.

Mg-сплавы. Преимущетсва:1) практически не взаимодействуют с основными классами армирующих компонентов; 2) высокая уд.прочность, 3) демпфирующие свойства, ;4) хорошая обрабатываемость.

Недостатки: низкая коррозионная стойкость, нужны спец. методы защиты.

Ti-сплавы. Преимущества: высокая уд.прочность, корроз.стойкость, хорошие литейные свойства, пластичность. Армируются чаще высокомолдульными волокнами с целью повышения жесткости.

Cu-сплавы: Преимущества: высокие электро- и теплопроводность, пластичность, – : низкая прочность.

Ni, сплавы, сплавы системы Ni-Cr: для получения жаростойких и жаропрочных сплавов. Сплавы на основе никеля и Со могут работать до 1100 оС.

2. Углеродные матрицы.

Преимущества: высокая термостойкость. Прочность графита возрастает при повышении температуры, достигая максимума при 2400-2800 оС, а при 3200 оС прочность такая же, как при комнатной температуре.

Недостатки: низкая стойкость к термическому удару и невысокая мех.прочность. Главным недостатком углеродных матриц является абляция – унос массы с поверхности потоком горячих газов. Для ее устранения композит покрывают слоем более стойкого SiC.

В зависимости от метода получения различают:

1) коксовые матрицы, получаемые термодеструкцией фенолоформальдегидных, эпоксидных, амидных смол или пеков (твердых, но плавких продуктов термических превращений асфальтосмолистых веществ, получаемых из нефти, кокса или другого органического сырья);

2) пироуглеродные матрицы, получаемые термическим разложением углеводородов в газовой фазе. Пироуглерод – монолитное анизотропное углеродное тело, образующееся на нагретых каталитически неактивных поверхностях;

3) комбинированные матрицы состоят из пироуглерода и углерод-кокса.

3. Полимерные матрицы.

Выбираются, исходя из условий эксплуатации.

Преимущества: малая плотность, нечувствительность к надрезу, небольшая скорость распространения трещин, возможность изготовления крупногабаритных конструкций.

Межфазовые взаимодействия в КМ

Главным условием существования композиционных материалов является наличие двух и более взаимодействующих фаз разных материалов или одного материала в разных формах. Например, в углерод-углеродных материалах и матрицей, и наполнителем (в форме армирующих угольных волокон) является углерод. Характер взаимодействия на границах матрица – наполнитель и их совместимость бывают разными.

1. Термодинамическая совместимость – это способность матрицы и армирующего элемента находиться в состоянии равновесия неограниченное время при температуре получения и эксплуатации. Это означает отсутствие химических реакций, приводящих к разрушению системы.

2. Кинетическая совместимость – это нахождение компонентов в КМ в состоянии такого равновесия, при котором имеют место контролируемые адсорбция, диффузия и химические реакции. Другими словами, эти процессы должны быть медленными, чтобы за время образования КМ (спекание, полимеризация и т. п.) химические реакции между компонентами не завершились.

3. Механическая совместимость требует того, чтобы обеспечивалось соответствие упругих постоянных, коэффициентов термического расширения и показателей пластичности, которые позволили бы достичь максимально возможной прочности связи матрицы и армирующего элемента.

Проиллюстрируем это на следующих видах межфазного взаимодействия:

1) Композиционные материалы, у которых матрица и наполнитель взаимно нерастворимы и не образуют химических соединений, например Cu - W, Cu - А12O3; Mg - В; А1 - В/ВN, где В/ВN – бор, покрытый нитридом бора.

2) КМ, у которых наполнитель и матрица на границе образуют друг с другом твердые растворы и не образуют химических соединений и направленных эвтектик, например, Nb - W; Ni - С; Ni - W.

3) КМ, у которых компоненты на границе образуют химические соединения, например А1 - С; А1 - SiO2; Ti - А12O3; Ti - В; Ti - SiС.

Нужно отметить, что иногда вид межфазного взаимодействия определяется технологией. Возьмем пару Al - В: у них может быть и первый, и третий случай.

а) Если КМ Al - В

получают путем твердофазного спекания, химическая реакция между А1 и В не успевает произойти. Это первый или, еще говорят, псевдопервый случай.

б) КМ Al - В получают методом пропитки плетеного каркаса из нитей бора жидким алюминием. Жидкий алюминий, как известно, очень активный, и здесь будет иметь место третий случай, т. е. с образование на границе химического соединения - борида алюминия.

Таким образом, между матрицей и наполнителем могут быть следующие типы связей:

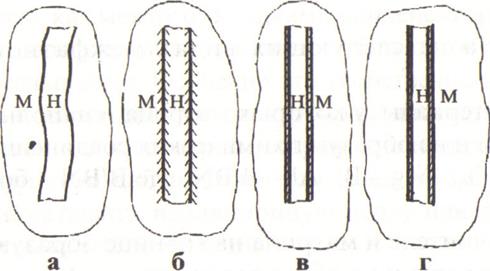

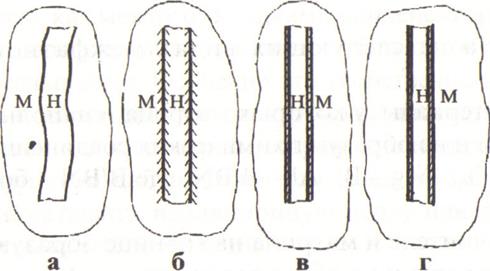

Названные типы связей для матрицы и волокна схематически представлены на рис. 3.

Механическая связь осуществляется за счет зацепления, сил трения, сил Ван-дер-Ваальса (межмолекулярных сил). КМ имеют обычно низкую прочность при поперечном растяжении и продольном сжатии, если наполнителем является волокно.

Связь при смачивании и растворении может возникать, например в КМ, получаемых пропиткой волоконного или спеченного пористого каркаса расплавленной матрицей или смолой в отсутствие химических реакций (Cu - W, Nb - W, полимерные пластики). Так, образование связи в псевдосплаве Cu – W происходит благодаря силам поверхностного натяжения и сопровождается небольшим растворением компонентов.

Рис. 3. Схемы связей между наполнителем (волокном) и матрицей:

М – матрица, Н – наполнитель (волокно);

а – механическая связь; б – связь при растворении и смачивании; в – реакционная связь

Реакционная связь осуществляется при протекании химических реакций на границе раздела с образованием химических соединений, например, Ti - Cu и др.

Объемно-реакционная связь – это разновидность реакционной связи, когда объемная химическая реакция происходит в несколько стадий, одна из которых контролирует скорость образования связи. Например, в паре «титан, легированный алюминием, – бор» реакция осуществляется следующим образом: сначала твердый раствор алюминия в титане реагирует с бором с образованием сложного диборида AlBх, который затем реагирует с титаном и образует диборид титана TiB

2 и твердый раствор алюминия в титане.

Конечно, названный перечень не исчерпывает всех возможных связей, т. к. в КМ могут использоваться как различные сочетания матриц и наполнителей, так и разные технологические процессы образования композиционных материалов.

Почти во всех случаях имеют место и играют решающую роль диффузионные процессы.

Если в КМ первые два типа связей, он структурно стабилен и длительная эксплуатация при высоких температурах не приводит к заметному изменению его свойств. Если компоненты КМ взаимодействуют с образованием новых соединений, то эксплуатация КМ при повышенных температурах может приводить к существенным структурным изменениям, появлению разупрочняющих фаз, снижению коррозионной стойкости, изменению электрических, технологических и эксплуатационных характеристик.

Уменьшения интенсивности химического взаимодействия на межфазной границе достигается:

Принципы выбора материалов матриц и волокон

Свойства композитов существенно зависят от свойств, состава и взаимного расположения компонентов, особенностей их взаимодействия на межфазной границе, а в некоторых случаях диффузии компонентов матрицы в волокна. Таким образом, между волокнами и матрицей должно выдерживаться определенное соотношение свойств, и их выбор не может быть произвольным.

Выбор основных компонентов КМ определяется необходимыми функциональными требованиями, эксплуатационной надежностью композитов, совместимостью компонентов, технологичностью переработки, доступностью и стоимостью. Эти требования предусматривают прежде всего определенное соотношение между механическими и термическими свойствами армирующих волокон и матрицы: модуль упругости при растяжении и сдвиге волокон должен быть больше чем матрицы и/или связующего ЕB> EM; Gв> GM; прочность волокон должна быть больше чем матрицы и/или связующего σ

В* > σМ*; удлинение при разрыве волокон должно быть несколько меньше чем матрицы и/или связующего εВ* < εМ*; коэффициенты Пуассона для волокон и матрицы желательно иметь достаточно близкими, чтобы при деформации композита на границе волокно-матрица не возникало напряжений, отрывающих их друг от друга и тем самым снижающих адгезию; термические характеристики волокон (температуры плавления или разложения) должны быть выше температур переработки термопластов и отверждения реактопластов.

Механические свойства КМ определяются как свойствами исходных компонентов (волокон и матрицы), так и расположением волокон, т. е. структурой волокнистого армирующего наполнителя (нитей, жгутов, лент, тканей, нетканых материалов, трикотажа, бумаги и др.). Длина и расположение волокон должны соответствовать возможности оптимизации механических характеристик ВПКМ.

Главным при выборе материала матрицы является обеспечение работоспособности в области температур, для которой предназначен композит.

Для изготовления КМ, работающих примерно до 200 о С, используют полимерные матрицы.

Для более высоких температур используют металлические матрицы. Металлы, кроме теплостойкости, обладают прочностью, которая дополняет прочность волокон, и хорошей пластичностью. Однако при этом увеличивается масса изделий.

Для еще более высоких температур используют керамические матрицы. Например, матрицы из SiC, Si3N4 обеспечивают работу до 1700 о С.

Углеродные матрицы, армированные волокнами из графита, выдерживают температуру до 2500 о С. Главным недостатком углеродных матриц является абляция – унос массы с поверхности потоком горячих газов. Для ее устранения композит покрывают слоем более стойкого SiC. Например, такой материал, называемый RCC (reasable carbon- carbon) используется в конструкции Шаттла.

Волокна прочны из любого материала (вероятность образования в образце дефекта, достаточного для того, чтобы вызвать хрупкое разрушение, уменьшается с уменьшением размера образца. Кроме того, при разрыве одного волокна дефект не распространяется на другие волокна нити, а в однородном материале трещина распространяется вплоть до разрушения всего образца).

Чем больше отношение длины волокна к его диаметру, тем больше степень упрочнения.

Т.о. прочны волокна из любого волокна, но по другим свойствам они различаются. Так, стеклянные волокна при почти одинаковой прочности уступают углеродным по жесткости: стекловолокно растягивается на 2-5 %, углеродное почти не деформируется.

Волокна перерабатываются в ткани различного плетения.

Недостаток ОСВ – резкое уменьшение прочности при нагревании и низкие температуры стеклования и деструкции.

Матрицы

1. Металлические матрицы.

Al-сплавы: деформируемые (для производства КМ твердофазными методами) и литейные (для жидкофазных методов).

Хорошая пластичность, коррозионная стойкость, относительно невысокая плотность.

Mg-сплавы. Преимущетсва:1) практически не взаимодействуют с основными классами армирующих компонентов; 2) высокая уд.прочность, 3) демпфирующие свойства, ;4) хорошая обрабатываемость.

Недостатки: низкая коррозионная стойкость, нужны спец. методы защиты.

Ti-сплавы. Преимущества: высокая уд.прочность, корроз.стойкость, хорошие литейные свойства, пластичность. Армируются чаще высокомолдульными волокнами с целью повышения жесткости.

Cu-сплавы: Преимущества: высокие электро- и теплопроводность, пластичность, – : низкая прочность.

Ni, сплавы, сплавы системы Ni-Cr: для получения жаростойких и жаропрочных сплавов. Сплавы на основе никеля и Со могут работать до 1100 оС.

2. Углеродные матрицы.

Преимущества: высокая термостойкость. Прочность графита возрастает при повышении температуры, достигая максимума при 2400-2800 оС, а при 3200 оС прочность такая же, как при комнатной температуре.

Недостатки: низкая стойкость к термическому удару и невысокая мех.прочность. Главным недостатком углеродных матриц является абляция – унос массы с поверхности потоком горячих газов. Для ее устранения композит покрывают слоем более стойкого SiC.

В зависимости от метода получения различают:

1) коксовые матрицы, получаемые термодеструкцией фенолоформальдегидных, эпоксидных, амидных смол или пеков (твердых, но плавких продуктов термических превращений асфальтосмолистых веществ, получаемых из нефти, кокса или другого органического сырья);

2) пироуглеродные матрицы, получаемые термическим разложением углеводородов в газовой фазе. Пироуглерод – монолитное анизотропное углеродное тело, образующееся на нагретых каталитически неактивных поверхностях;

3) комбинированные матрицы состоят из пироуглерода и углерод-кокса.

3. Полимерные матрицы.

Выбираются, исходя из условий эксплуатации.

Преимущества: малая плотность, нечувствительность к надрезу, небольшая скорость распространения трещин, возможность изготовления крупногабаритных конструкций.

Межфазовые взаимодействия в КМ

Главным условием существования композиционных материалов является наличие двух и более взаимодействующих фаз разных материалов или одного материала в разных формах. Например, в углерод-углеродных материалах и матрицей, и наполнителем (в форме армирующих угольных волокон) является углерод. Характер взаимодействия на границах матрица – наполнитель и их совместимость бывают разными.

1. Термодинамическая совместимость – это способность матрицы и армирующего элемента находиться в состоянии равновесия неограниченное время при температуре получения и эксплуатации. Это означает отсутствие химических реакций, приводящих к разрушению системы.

2. Кинетическая совместимость – это нахождение компонентов в КМ в состоянии такого равновесия, при котором имеют место контролируемые адсорбция, диффузия и химические реакции. Другими словами, эти процессы должны быть медленными, чтобы за время образования КМ (спекание, полимеризация и т. п.) химические реакции между компонентами не завершились.

3. Механическая совместимость требует того, чтобы обеспечивалось соответствие упругих постоянных, коэффициентов термического расширения и показателей пластичности, которые позволили бы достичь максимально возможной прочности связи матрицы и армирующего элемента.

Проиллюстрируем это на следующих видах межфазного взаимодействия:

1) Композиционные материалы, у которых матрица и наполнитель взаимно нерастворимы и не образуют химических соединений, например Cu - W, Cu - А12O3; Mg - В; А1 - В/ВN, где В/ВN – бор, покрытый нитридом бора.

2) КМ, у которых наполнитель и матрица на границе образуют друг с другом твердые растворы и не образуют химических соединений и направленных эвтектик, например, Nb - W; Ni - С; Ni - W.

3) КМ, у которых компоненты на границе образуют химические соединения, например А1 - С; А1 - SiO2; Ti - А12O3; Ti - В; Ti - SiС.

Нужно отметить, что иногда вид межфазного взаимодействия определяется технологией. Возьмем пару Al - В: у них может быть и первый, и третий случай.

а) Если КМ Al - В

получают путем твердофазного спекания, химическая реакция между А1 и В не успевает произойти. Это первый или, еще говорят, псевдопервый случай.

б) КМ Al - В получают методом пропитки плетеного каркаса из нитей бора жидким алюминием. Жидкий алюминий, как известно, очень активный, и здесь будет иметь место третий случай, т. е. с образование на границе химического соединения - борида алюминия.

Таким образом, между матрицей и наполнителем могут быть следующие типы связей:

-

механическая, -

связь при смачивании и растворении, -

реакционная связь -

объемно-реакционная связь.

Названные типы связей для матрицы и волокна схематически представлены на рис. 3.

Механическая связь осуществляется за счет зацепления, сил трения, сил Ван-дер-Ваальса (межмолекулярных сил). КМ имеют обычно низкую прочность при поперечном растяжении и продольном сжатии, если наполнителем является волокно.

Связь при смачивании и растворении может возникать, например в КМ, получаемых пропиткой волоконного или спеченного пористого каркаса расплавленной матрицей или смолой в отсутствие химических реакций (Cu - W, Nb - W, полимерные пластики). Так, образование связи в псевдосплаве Cu – W происходит благодаря силам поверхностного натяжения и сопровождается небольшим растворением компонентов.

Рис. 3. Схемы связей между наполнителем (волокном) и матрицей:

М – матрица, Н – наполнитель (волокно);

а – механическая связь; б – связь при растворении и смачивании; в – реакционная связь

Реакционная связь осуществляется при протекании химических реакций на границе раздела с образованием химических соединений, например, Ti - Cu и др.

Объемно-реакционная связь – это разновидность реакционной связи, когда объемная химическая реакция происходит в несколько стадий, одна из которых контролирует скорость образования связи. Например, в паре «титан, легированный алюминием, – бор» реакция осуществляется следующим образом: сначала твердый раствор алюминия в титане реагирует с бором с образованием сложного диборида AlBх, который затем реагирует с титаном и образует диборид титана TiB

2 и твердый раствор алюминия в титане.

Конечно, названный перечень не исчерпывает всех возможных связей, т. к. в КМ могут использоваться как различные сочетания матриц и наполнителей, так и разные технологические процессы образования композиционных материалов.

Почти во всех случаях имеют место и играют решающую роль диффузионные процессы.

Если в КМ первые два типа связей, он структурно стабилен и длительная эксплуатация при высоких температурах не приводит к заметному изменению его свойств. Если компоненты КМ взаимодействуют с образованием новых соединений, то эксплуатация КМ при повышенных температурах может приводить к существенным структурным изменениям, появлению разупрочняющих фаз, снижению коррозионной стойкости, изменению электрических, технологических и эксплуатационных характеристик.

Уменьшения интенсивности химического взаимодействия на межфазной границе достигается:

-

направленным легированием компонентов, в результате которого выравниваются их химические потенциалы и снижается движущая сила взаимного растворения и взаимодиффузии ( это редко приводит к термодинамической совместимости компонентов, но улучшает кинетическую совместимость); -

нанесением покрытий на армирующие элементы; -

разработкой высокоскоростных и низкотемпературных методов изготовления КМ, что дает возможность реализации необходимой степени межфазного взаимодействия для достижения заданных свойств.

Принципы выбора материалов матриц и волокон

Свойства композитов существенно зависят от свойств, состава и взаимного расположения компонентов, особенностей их взаимодействия на межфазной границе, а в некоторых случаях диффузии компонентов матрицы в волокна. Таким образом, между волокнами и матрицей должно выдерживаться определенное соотношение свойств, и их выбор не может быть произвольным.

Выбор основных компонентов КМ определяется необходимыми функциональными требованиями, эксплуатационной надежностью композитов, совместимостью компонентов, технологичностью переработки, доступностью и стоимостью. Эти требования предусматривают прежде всего определенное соотношение между механическими и термическими свойствами армирующих волокон и матрицы: модуль упругости при растяжении и сдвиге волокон должен быть больше чем матрицы и/или связующего ЕB> EM; Gв> GM; прочность волокон должна быть больше чем матрицы и/или связующего σ

В* > σМ*; удлинение при разрыве волокон должно быть несколько меньше чем матрицы и/или связующего εВ* < εМ*; коэффициенты Пуассона для волокон и матрицы желательно иметь достаточно близкими, чтобы при деформации композита на границе волокно-матрица не возникало напряжений, отрывающих их друг от друга и тем самым снижающих адгезию; термические характеристики волокон (температуры плавления или разложения) должны быть выше температур переработки термопластов и отверждения реактопластов.

Механические свойства КМ определяются как свойствами исходных компонентов (волокон и матрицы), так и расположением волокон, т. е. структурой волокнистого армирующего наполнителя (нитей, жгутов, лент, тканей, нетканых материалов, трикотажа, бумаги и др.). Длина и расположение волокон должны соответствовать возможности оптимизации механических характеристик ВПКМ.

Главным при выборе материала матрицы является обеспечение работоспособности в области температур, для которой предназначен композит.

Для изготовления КМ, работающих примерно до 200 о С, используют полимерные матрицы.

Для более высоких температур используют металлические матрицы. Металлы, кроме теплостойкости, обладают прочностью, которая дополняет прочность волокон, и хорошей пластичностью. Однако при этом увеличивается масса изделий.

Для еще более высоких температур используют керамические матрицы. Например, матрицы из SiC, Si3N4 обеспечивают работу до 1700 о С.

Углеродные матрицы, армированные волокнами из графита, выдерживают температуру до 2500 о С. Главным недостатком углеродных матриц является абляция – унос массы с поверхности потоком горячих газов. Для ее устранения композит покрывают слоем более стойкого SiC. Например, такой материал, называемый RCC (reasable carbon- carbon) используется в конструкции Шаттла.

Волокна прочны из любого материала (вероятность образования в образце дефекта, достаточного для того, чтобы вызвать хрупкое разрушение, уменьшается с уменьшением размера образца. Кроме того, при разрыве одного волокна дефект не распространяется на другие волокна нити, а в однородном материале трещина распространяется вплоть до разрушения всего образца).

Чем больше отношение длины волокна к его диаметру, тем больше степень упрочнения.

Т.о. прочны волокна из любого волокна, но по другим свойствам они различаются. Так, стеклянные волокна при почти одинаковой прочности уступают углеродным по жесткости: стекловолокно растягивается на 2-5 %, углеродное почти не деформируется.