Файл: Курсовой проект По дисциплине Детали машин Тема Проектирование привода подъема пожарных рукавов в башенную сушилку.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 17.03.2024

Просмотров: 16

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Министерство Российской Федерации

по делам гражданской обороны, чрезвычайным ситуациям

и ликвидации стихийных бедствий

Ивановская пожарно-спасательная академия Государственной противопожарной службы

Представительство академии в г. Сургут

Специальность 20.05.01 «Пожарная Безопасность»

Курсовой проект

По дисциплине: «Детали машин»

Тема: Проектирование привода подъема пожарных рукавов в башенную сушилку

Вариант №36

Выполнил: Карауш Николай Васильевич,

студент факультета заочного обучения

(с применением дистанционных

образовательных технологий),

3 курс, ПБ-3.1.19 учебная группа

Руководитель:

__________________________________

________________________________________

Дата: «___»___________ 202__г.

Оценка: ____________________

___________________________

(подпись руководителя)

Иваново 2022

ОГЛАВЛЕНИ

ПРИЛОЖЕНИЯ 24

ВВЕДЕНИЕ

Основной целью курсового проекта является проектирование привода машины, который должен отвечать требованиям надежности, работоспособности, экономичности, технологичности, иметь минимальные габариты и массу, удобство и безаварийность в работе.

Объектами курсового проектирования являются обычно приводы различных машин и механизмов (например, лебедок, автолестниц, подъемников, и др.), которые широко распространены в пожарной технике и используются для облегчения и повышения эффективности пожаротушения. В данных приводах используется большинство деталей и узлов общемашиностроительного применения. В нашем случае задания на проектирование включают приводы, состоящие из закрытой передачи – редуктора, и открытой передачи (цепная, ременная, зубчатая, фрикционная).

Темой данного курсового проекта является расчёт и проектирование привода подъема пожарных рукавов в башенную сушилку

Сушка пожарных рукавов является одним из немаловажных этапов технического обслуживания пожарных рукавов. Устройство представляет собой сварную конструкцию прямоугольной формы из уголков с стальными прутами.

Данная конструкция по направляющим будет перемещается во высоте башни с помощью электрической лебедки. В нижней части башни будут подвешиваться пожарные напорные рукава необходимого количества и одновременно все рукава с платформой поднимаются вверх для дальнейшей сушки, что в свою очередь значительно сократит время на техническое обслуживание пожарных рукавов. По углам рукавной крепятся направляющие, по которым будут передвигаться специальные ролики, для того что бы обеспечить равномерное и плавное передвижение решетки вверх и вниз. Направляющее изготавливаются из материала Сталь-30.

Для построения конструкции направляющих понадобиться 4 стальных полосы, выполненные в виде уголка и соединяющихся на потолке рукавной башни по диагонали, для последующего крепежа на них блока для транспортировки троса.

1 Кинематический расчет силового привода

1.1 Выбор электродвигателя

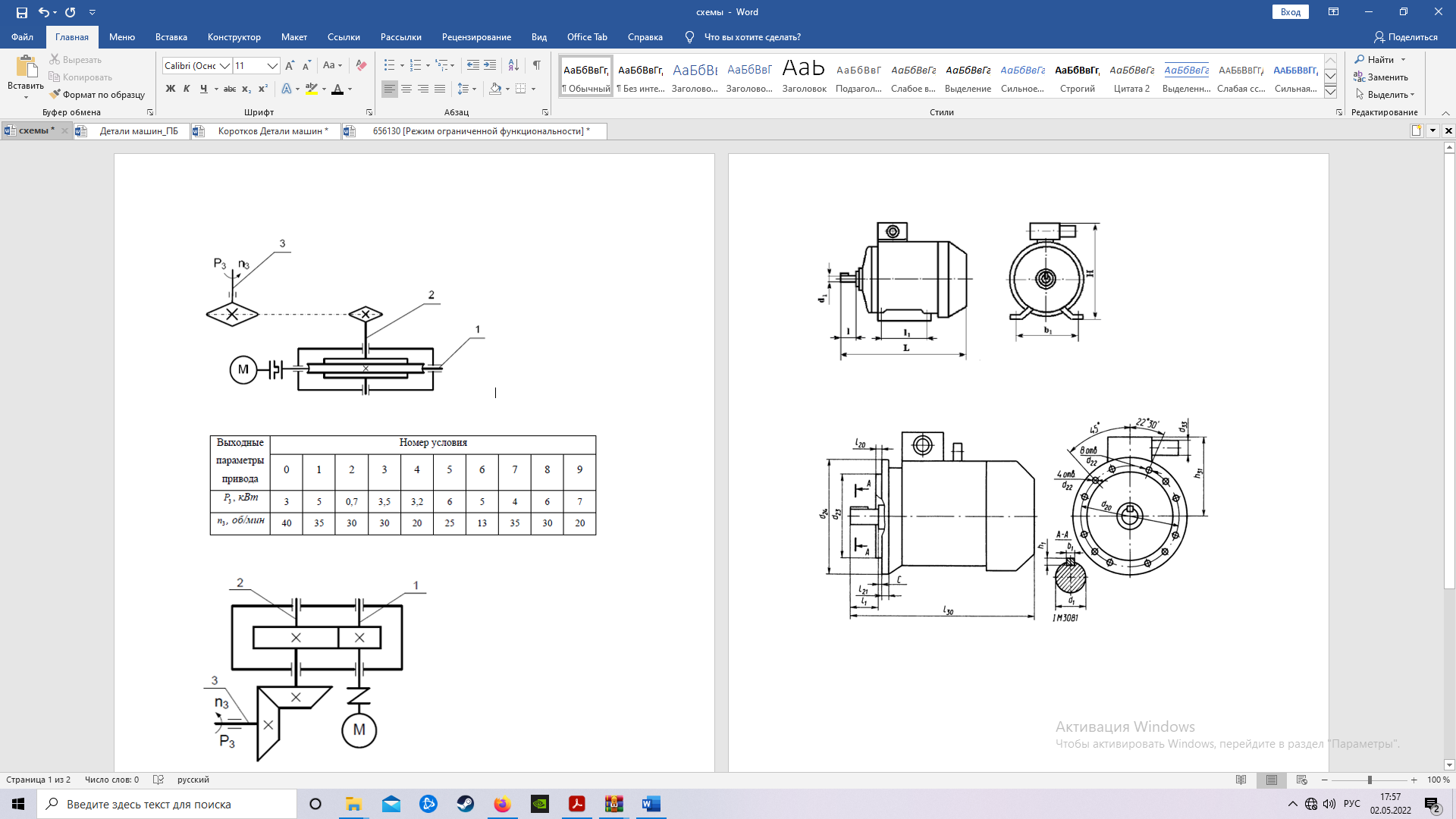

Перед проведением расчетов необходимо проанализировать схему привода (Рис. 1.1).

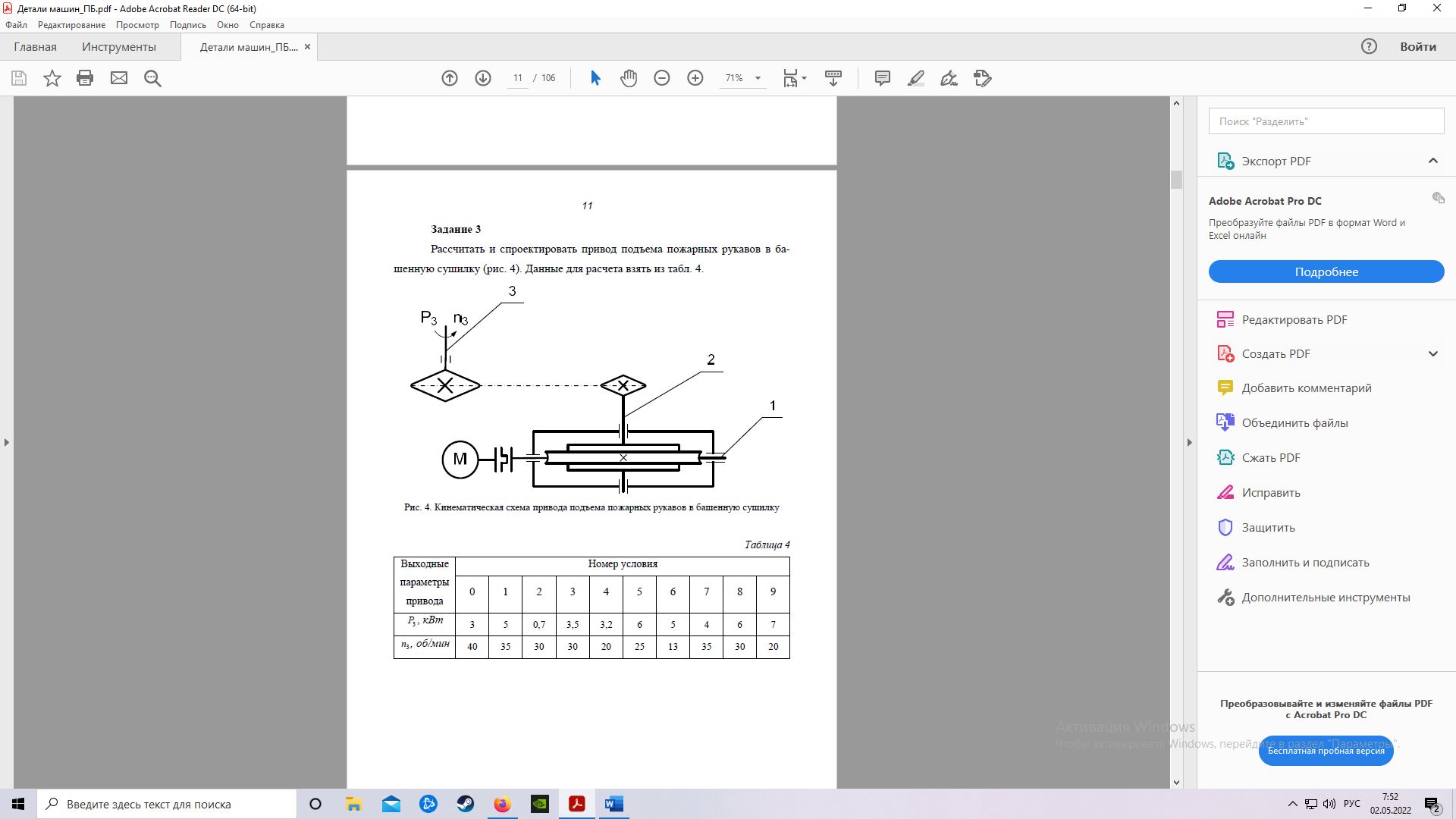

Рис. 1.1. Кинематическая схема привода подъема пожарных рукавов в башенную сушилку

Цифрами от 1 до 3 на схеме обозначены валы привода. Первый вал принадлежит двигателю. Третий является выходным – соединяется с рабочей органом (машиной), который на схемах не показан. Так как в данной работе привод понижает число оборотов, очевидно, что первый вал имеет наибольшее значение окружной скорости, второй – меньшее и третий – минимальное [1].

Следует прежде всего определить, какие типы механических передач входят в состав привода. Это можно выполнить, руководствуясь обозначениями на кинематических схемах по ГОСТ 2.770-68 [2]. При проведении расчетов принимается обозначение всех характеристик передачи, указывающее номера валов, её составляющих. Например, если передача включает в себя 1 и 2 вал, то её передаточное число обозначается как U1-2.

где

- мощность на рабочем валу привода

- мощность на рабочем валу привода

- КПД муфты

- КПД закрытой передачи;

- КПД закрытой передачи; -КПД открытой передачи;

-КПД открытой передачи; - КПД пары подшипников.

- КПД пары подшипников.  - общий коэффициент полезного действия привода

- общий коэффициент полезного действия привода Все КПД приняты из методического указания по курсовому проектированию: «Кинематический расчет силового привода» [1. стр. 9. таб. 2]

Требуемая мощность электродвигателя:

где

- частота вращения рабочего вала привода.

- частота вращения рабочего вала привода.Диапазон передаточных чисел редуктора:

где

- диапазон рекомендуемых передаточных чисел закрытой передачи.

- диапазон рекомендуемых передаточных чисел закрытой передачи. - диапазон рекомендуемых передаточных чисел открытой передачи.

- диапазон рекомендуемых передаточных чисел открытой передачи.Диапазон требуемых частот вращения электродвигателя:

Все диапазоны рекомендуемых передаточных чисел (

) приняты из методического указания по курсовому проектированию: «Кинематический расчет силового привода» [1. стр. 10. таб. 3]

) приняты из методического указания по курсовому проектированию: «Кинематический расчет силового привода» [1. стр. 10. таб. 3]По рассчитанным

и

и  мы выбрали электродвигатель трехфазный асинхронный АИР132М6, данные о котором занесены в таблицу 1.1 [1. стр. 11. таб. 4].

мы выбрали электродвигатель трехфазный асинхронный АИР132М6, данные о котором занесены в таблицу 1.1 [1. стр. 11. таб. 4].Таблица 1.1–Технические характеристики электродвигателя

| Тип двигателя | Исполнение | Число пар полюсов | Мощность Рэд, кВт | nэд, мин-1 | Диаметр вала d, мм. |  |

| АИР132М6 | 1М3081 | 6 | 5,5 | 965 | 38 | 2,5 |

Эскиз электродвигателя АИР132М6 представлен на рисунке 1.2

Рисунок 1.2 – Эскиз электродвигателя АИР132М6 исполнения 1М3081

1.2 Определение передаточного числа привода

Общее передаточное число привода:

где

- частота вращения вала электродвигателя.

- частота вращения вала электродвигателя.Задаемся минимальным передаточным числом открытой передачи.

Находим передаточное число закрытой передачи

1.3 Определение частот вращения, угловых скоростей, мощностей и вращающих моментов на валах привода

Определим частоты вращения и угловые скорости валов:

Определяем мощности и вращающие моменты на валах привода:

Таблица 1.2 - Результаты кинематического расчета привода

| Валы привода | Величины | |||

, рад/с , рад/с | n, мин  | P, Вт | Т, Н*м | |

| 1 | 75,36 | 720 | 4693,1245 | 62,276 |

| 2 | 75,36 | 720 | 4646,1933 | 61,6533 |

| 3 | 167,54 | 1600 | 4415,7421 | 26,35 |

| 4 | 55,84 | 533,3 | 4000 | 71,63 |

2. Расчет закрытой передачи привода

2.1 Выбор материала зубчатых колес и определение допускаемых напряжений

Для колеса целесообразно выбирать сталь с твердостью

, и исходя из этого мы выбрали сталь 45 со следующими механическими свойствами [2. стр.29. таб. А1]:

, и исходя из этого мы выбрали сталь 45 со следующими механическими свойствами [2. стр.29. таб. А1]:Таблица 2.1 – Механические свойства стали для колеса

| Марка стали | Диаметр заготовки, мм | Предел прочности  | Предел текучести  | Твердость НВ (средняя) | Термообработка |

| 45 | 100-500 | 570 | 200 | 190 | Нормализация |

Определяем допускаемые контактные напряжения и напряжения изгиба. Предел контактной выносливости при базовом числе циклов:

Допускаемые контактные напряжения:

где

- коэффициент долговечности;

- коэффициент долговечности; - коэффициент безопасности;

- коэффициент безопасности;Предел выносливости при базовом числе циклов нагружений:

Допускаемые напряжения изгиба:

где

- коэффициент долговечности;

- коэффициент долговечности; - коэффициент, учитывающий реверсивность движения;

- коэффициент, учитывающий реверсивность движения; - коэффициент безопасности;

- коэффициент безопасности;2.2 Выбор материал шестерни, определяем допускаемые напряжения