Файл: Технология изготовления отливок в песчаных формах..docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 18.03.2024

Просмотров: 11

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

ФГБОУ ВО СИБИРСКАЯ ПОЖАРНО-СПАСАТЕЛЬНАЯ АКАДЕМИЯ

ГПС МЧС РОССИИ

Кафедра механики и инженерной графики

КОНТРОЛЬНАЯ РАБОТА

по дисциплине: «Материаловедение»

Вариант № 05

Тема: «Технология изготовления отливок в песчаных формах. »

слушатель 2 курса

группы ТБ-221

специальность 20.03.01 техносферная безопасность

ФИО Шиповалова Ю.С.

номер зачётной книжки: ЗВ-20105

2022

СОДЕРЖАНИЕ:

-

Предисловие 3 -

Технология изготовления отливок в песчаных формах 3 -

Заключение10 -

Список используемой литературы11

-

Предисловие

Значение литейного производства в народном хозяйстве чрезвычайно велико: почти все машины и приборы имеют литейные детали.

Литье является одним из старейших способов, которым еще в древности пользовались для производства металлических изделий : в начале из меди и бронзы а затем из чугуна , а позже из стали и др. сплавов.

В 1868 году на Мальцевских заводах впервые были стальные фасонные отливки.

Основными процессами литейного производства являются: плавка металла, изготовление форм, заливка металла и охлаждение, выбивка, очистка, обрубка отливок, термическая обработка и контроль качества обработки.

Основной способ изготовления отливок - литье в песчаные формы, в который получают около 80% отливок. Однако точность и шероховатость поверхности отливок, полученных в песчаных формах, во многих случаях не удовлетворяют требованиям современного машиностроения.

Литейное производство позволяет получить заготовки сложной конфигурации с минимальными припусками на обработку резанием и с хорошими механическими свойствами. Технологический процесс изготовления механизирован и автоматизирован, что снижает стоимость литых заготовок. Достижения современной науки во многих случаях позволяют коренным образом изменить технологический процесс, резко увеличить новые высокопроизводительные машины и автоматы. Это помогает улучшить качество продукции и повысить эффективность производства.

-

Технология изготовления отливок в песчаных формах

Литье в песчаные формы — это технический процесс создания отливок

, заключающийся в наполнении литьевой формы расплавленным металлом и последующей обработке готовых изделий. Существует немало разновидностей литья: литье в песчаные формы, литье в кокиль, литье по выплавляемым моделям, литье под давлением и др. Но одной из наиболее актуальных является технология литья в песчаные формы.

Суть технологии литья в песочные формы сводится к созданию деталей путем вливания расплавленного металла в одноразовую форму, изготовленную из формовочной смеси на основе песка. Технологический процесс создания отливок состоит из цепочки действий, обязательных для изготовления литьевой формы и ее сборки.

Производство литейных форм называется формовкой, и задействует несколько необходимых элементов:

1. Формовочная смесь, необходимая для создания литейной формы. Как правило, это кварцевый песок и глинистая или смолистая субстанция, имеющая повышенную термическую стойкость. При изготовлении литьевой формы влажную формовочную смесь для поддержания ей необходимой формы уплотняют методами сжатия или встряхивания.

2. Литейная опока, или формовочный контейнер. Служит для фиксации формосмеси в процессе ее перевозки и заливки металлом. При литье в песчаные формы в стенках опоки сделаны отверстия, служащие для облегчения просушки и выпуска газов в процессе заливки металлом.

3. Литейная модель. С ее помощью при литье в песчаные формы создают полости с формами и размером, соответствующим конструкции создаваемой отливки.

Данная технология сегодня считается одним из самых распространенных методов создания отливок. Для литья в песчаные формы пригодны любые литейные материалы.

Для изготовления отливок служит литейная форма, которая представляет собой систему элементов, образующих рабочую полость, при заливке которой расплавленным металлом формируется отливка.

Литейные формы изготавливают как из неметаллических материалов (песчаные формы, формы, изготовляемые по выплавляемым моделям, оболочковые формы) для одноразового использования, так и из металлов (кокили, изложницы для центробежного литья, пресс-формы для литья под давлением) для многократного использования.

Литье в песчаные формы является самым распространенным способом изготовления отливок. Изготавливают отливки из чугуна, стали, цветных металлов от нескольких грамм до сотен тонн, с толщиной стенки от 3…5 до 1000 мм и длиной до 10000 мм.

Сущность литья в песчаные формы заключается в получении отливок из расплавленного металла, затвердевшего в формах, которые изготовлены из формовочных смесей путем уплотнения с использованием модельного комплекта.

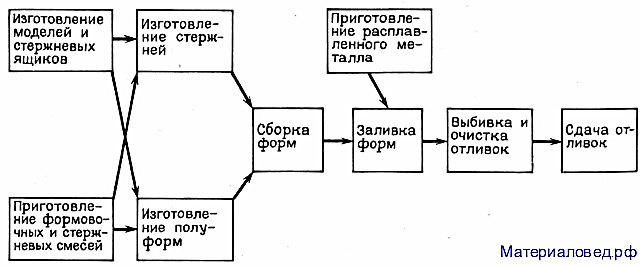

Схема технологического процесса изготовления отливок в песчаных формах представлена на рисунке 1.

Рисунок 1.

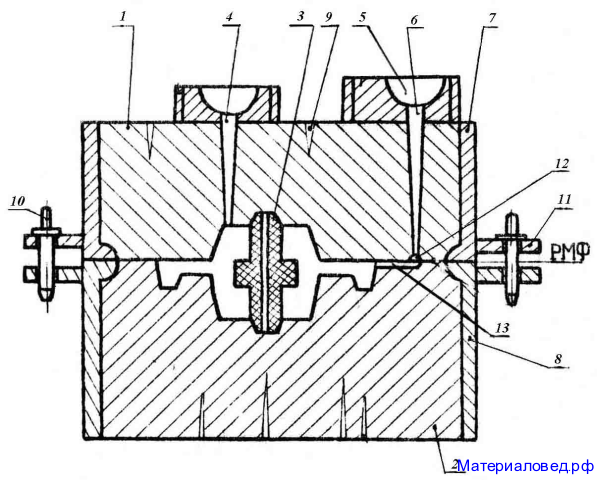

Литейная форма для получения отливок в песчаных формах представлена на рисунке 2.

2

Р

РРисунок 2.

Литейная форма состоит из верхней 1 и нижней 2 полуформ, которые изготавливаются в опоках 7, 8 – приспособлениях для удержания формовочной смеси.

Опоки могут быть цельнолитыми и сварными. По конфигурации они бывают прямоугольными, круглыми и реже – фигурными. Для облегчения выхода газов и паров воды в стенках опоки выполняют специальные вентиляционные отверстия. Для удержания уплотненной смеси в опоке и увеличения жесткости конструкции средние и крупные опоки снабжают внутренними ребрами. Для упрощения обработки опок верхний уровень ребер жесткости часто выполняется ниже бортиков опок. Для изготовления опок используют чугун, сталь, алюминиевые и магниевые сплавы.

Полуформы ориентируют с помощью штырей 10, которые вставляют в отверстия ручек опок 11.

Для образования полостей отверстий или иных сложных контуров в формы устанавливают литейные стержни 3, которые фиксируют посредством выступов, входящих в соответствующие впадины формы (знаки).

Литейную форму заливают расплавленным металлом через литниковую систему.

Литниковая система – совокупность каналов и элементов литейной формы, по которым расплав поступает из разливочного ковша в полость формы и заполняет ее и с помощью которых обеспечивается питание отливки при затвердевании.

Основными элементами являются: литниковая чаша 5, которая служит для приема расплавленного металла и подачи его в форму; стояк 6 – вертикальный или наклонный канал для подачи металла из литниковой чаши в рабочую полость или к другим элементам; шлакоуловитель 12, с помощью которого

удерживается шлак и другие неметаллические примеси; питатель 13 – один или несколько, через которые расплавленный металл подводится в полость литейной формы.

Для вывода газов, контроля заполнения формы расплавленным металлом и питания отливки при ее затвердевании служит выпор 4. Для вывода газов предназначены и вентиляционные каналы 9. К литниковой системе относят прибыли, компенсирующие усадку отливки, поэтому их располагают над массивными частями отливки. Конфигурацию и размеры прибылей подбирают таким образом, чтобы процесс кристаллизации отливки завершался именно в них.Например, толщина прибыли всегда больше толщины отливки в том месте, над которым ставят прибыль. Различают: открытые (прямого питания), закрытые (шаровой и конической формы), работающие под газовым давлением (заряд газотворного вещества размещен в полости прибыли), а также легко отделяемые прибыли. Простота отделения прибыли обеспечивается применением диафрагм (разделительных пластин), выполненных из шамотно-глинистых смесей.

Различают литниковые системы с питателями, расположенными в горизонтальной или вертикальной плоскостях.

По способу подвода расплава в рабочую полость формы литниковые системы делят на нижнюю (сифонную), верхнюю, боковую (по разъему), дождевую, ярусную.

По гидродинамическому признаку литниковые системы подразделяются на сужающиеся и расширяющиеся. Для сужающихся литниковых систем характерно последовательное уменьшение площадей поперечных сечений стояка, шлакоуловителя и питателей.

При наличии самого узкого места в питателях обеспечивается быстрое заполнение металлом всей системы и шлакоуловителя в целях лучшего улавливания шлака. Истечение металла в полость формы происходит с большой скоростью, что может привести к разбрызгиванию и окислению расплава, захвату воздуха и размыву формы. Такую систему применяют в производстве чугунных отливок.

В расширяющихся системах узкое место находится в нижнем сечении стояка. Скорость потока от стояка к питателям снижается, металл поступает в полость спокойно, с меньшим разбрызгиванием, меньше окисляясь и разрушая стенки формы. Расширяющиеся системы применяют при изготовлении отливок из стали, алюминиевых, магниевых и других легкоокисляющихся сплавов.

Некоторые разновидности литниковых систем представлены на рисунке 3.

в)

Рисунок 3. Разновидности литниковых систем: а – боковая; б – нижняя (сифонная); в – верхняя; 1 – питатели; 2 – шлакоуловитель; 3 – стояк; 4 – литниковая чаша; 5 – отливка; 6 – выпор; 7 — коллектор

Нижняя лиитниковая система (рис.3, б) широко используется для литья сплавов, легко окисляющихся и насыщающихся газами (алюминий), обеспечивает спокойный подвод расплава к рабочей полости формы и постепенное заполнение ее поступающим снизу без открытой струи металлом. При этом усложняется конструкция литниковой системы, увеличивается расход металла на нее, создается неблагоприятное распределение температур в залитой форме ввиду сильного разогрева ее нижней части.

Возможно образование усадочных дефектов и внутренних напряжений. При такой системе ограничена возможность получения высоких тонкостенных отливок (при литье алюминиевых сплавов форма не заполняется металлом, если отношение высоты отливки к толщине ее стенки превышает 60, H/δ≥60).

Нижний подвод через большое количество питателей часто используется при изготовлении сложных по форме, крупных отливок из чугуна. Верхняя литниковая система (рис.3. в).

Достоинствами системы являются: малый расход металла; конструкция проста и легко выполнима при изготовлении форм; подача расплава сверху обеспечивает благоприятное распределение температуры в залитой форме (температура увеличивается от нижней части к верхней), а следовательно, и благоприятные условия для направленной кристаллизации и питания отливки.

Недостатки: падающая сверху струя может размыть песчаную форму, вызывая засоры; при разбрызгивании расплава возникает опасность его окисления и замешивания воздуха в поток с образованием оксидных включений; затрудняется улавливание шлака.

Верхнюю литниковую систему применяют для невысоких (в положении заливки) отливок, небольшой массы и несложной формы, изготовленных из сплавов, не склонных к сильному окислению в расплавленном состоянии (чугуны, углеродистые конструкционные стали, латуни). Боковая литниковая система (рис.3, а).

Подвод металла осуществляется в среднюю часть отливки (по разъему формы).

Такую систему применяют при получении отливок из различных сплавов, малых и средних по массе деталей, плоскость симметрии которых совпадает с плоскостью разъема формы. Является промежуточной между верхней и нижней и, следовательно, сочетает в себе некоторые их достоинства и недостатки.