Файл: Техническое задание на курсовой проект дисциплина оп. 02 Техническая механика.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 18.03.2024

Просмотров: 9

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Минусинский сельскохозяйственный колледж

Техническое задание на курсовой проект

дисциплина ОП. 02 Техническая механика

специальность: 23.02.03. Техническое обслуживание и ремонт автомобильного транспорта

студент: Василовский Павел Михайлович группа: ТО-20-11-1

задание: Определить основные размеры шевронной передачи одноступенчатого цилиндрического редуктора, если мощность на ведущем валу редуктора Р1 и угловая скорость вала ω1,передаточное число редуктора u. Редуктор предназначен для длительной работы. Передача не реверсивная, высоконагруженная. Материал зубчатых колес имеет твердость на поверхности HRC 45.

______________________________________________________________________________________

Исходные данные для проектирования: P, кВт = 10; W, рад/сек = 120; u = 2

Срок представления к защите «_____» _______________ 2021 г.

Перечень разделов пояснительной записки:

Содержание

Введение

1.Выбор материалов и термической обработки зубчатых колес.

2.Определение допускаемых контактных напряжений.

3.Определение допускаемых напряжений изгиба.

4.Определение межосевого расстояния.

5.Определение модуля передачи.

6.Определение суммарного числа зубьев шестерни и колеса.

7.Определение числа зубьев шестерни и колеса.

8.Уточнение передаточного числа.

9.Уточнение межосевого расстояния и угла наклона зубьев.

10. Определение размеров зубчатых колес.

11. Размеры заготовок.

12. Определение усилий в зацеплении.

13. Проверочный расчет передачи на контактную прочность.

Заключение

Список литературы

Графическая часть: чертеж зубчатого колеса - формат А3

Дата выдачи задания __________ Руководитель _______Никонова С.Ю.

Минусинский сельскохозяйственный колледж

Специальность: 23.02.03. Техническое обслуживание и ремонт автомобильного транспорта

Курсовая работа

на тему: Определение основных размеров шевронной передачи одноступенчатого цилиндрического редуктора

Выполнил:

Студент 2 курса гр. ТО- 20-11-1

Василовский П. М.

Руководитель: Никонова С.Ю.

г. Минусинск, 2021г

Введение

ВведениеВ данной курсовой работе представлен расчёт основных размеров шевронной передачи одноступенчатого цилиндрического редуктора по заданным: мощности электродвигателя, угловой скорости, передаточному числу.

Расчёт основных размеров шевронной передачи производится по основным критериям: материалу и термической обработки зубчатых колес; допускаемых контактных напряжений; допускаемых напряжений изгиба.

Расчет на прочность произведен согласно ГОСТ 6532-70.

Термины, определения и обозначения, относящиеся к геометрии и кинематике шевронной передачи, приняты по ГОСТ 16530-83 и ГОСТ 16531-83.

Методы расчета геометрических и кинематических параметров, используемые в расчетах на прочность – по ГОСТ 16532-70.

Автомобильная промышленность – это промышленость, где шевронная передачи применяется довольно часто. Шевронные передачи применяют в тех случаях, когда требуется передавать большую мощность, применяют в тягачах, тракторах, где нужна большая тяговая мощность.

Назначение передачи: передача высоких крутящих моментов и при необходимости плавной работы механизма. Данный механизм состоит из зубчатых колес с V-образной формой зуба, что позволяет гасить осевые нагрузки, возникающие при работе косозубой передачи. Шевронное зацепление обеспечивает высокий крутящий момент и плавность работы.

Преимущества передачи: высокая плавность хода, что достигается благодаря большому углу наклона зубьев-это позволяет несколько снизить массу изделия, а также размеры узла в целом; долговечность при соблюдении норм эксплуатации (регулярная смазка, выбраковка, отсутствие перегрева и механических повреждений) составляет порядка 40 000 часов, надёжность данного узла будет очень высокой, что обусловлено ещё и отсутствием осевых нагрузок на подшипник. Как следствие, не возникает перегрева вала и опоры; высокий КПД (97-98 %) - ещё одно из преимуществ шевронных колес. Данный показатель нередко является определяющим фактором при выборе типа передачи в том или ином узле, так как позволяет добиться минимальных потерь во время эксплуатации. Такие достоинства шевронной передачи играют немаловажную роль при эксплуатации в тяжело нагруженных узлах машин.

Недостатки передачи: сложность изготовлении; стоимость шевронного колеса достаточно высока, хоть оно и является долговечным; точность монтажа также должна быть высокой, следовательно, увеличивается количество затрачиваемого времени на установку детали; шумность на высоких скоростях, которая глушится с помощью специальной смазки и кожухов.

Недостатки передачи: сложность изготовлении; стоимость шевронного колеса достаточно высока, хоть оно и является долговечным; точность монтажа также должна быть высокой, следовательно, увеличивается количество затрачиваемого времени на установку детали; шумность на высоких скоростях, которая глушится с помощью специальной смазки и кожухов. Зубчатые редукторы – механизмы, состоящие из зубчатых передач, размещенных в корпусе и служащие для уменьшения частоты вращения и увеличения вращающегося момента.

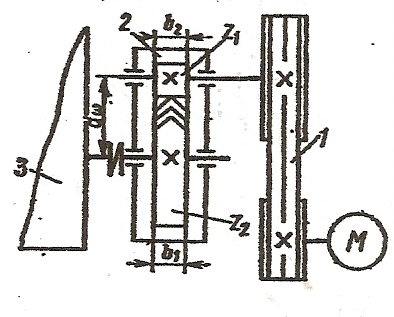

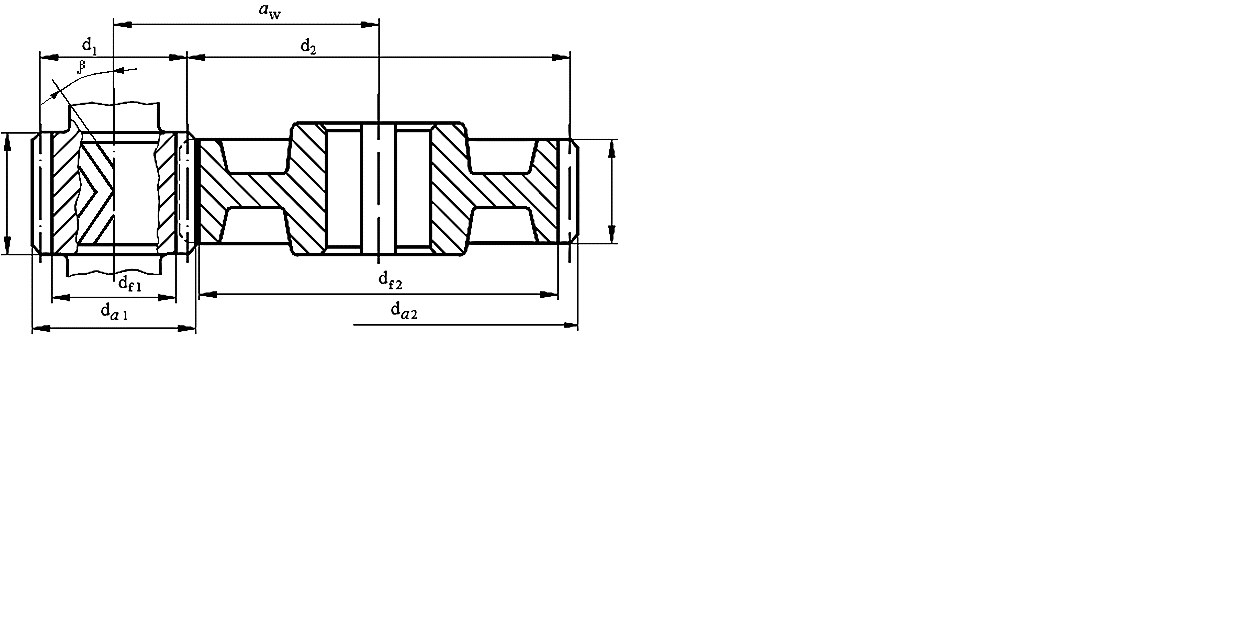

Схема зубчатой пары шевронной передачи одноступенчатого цилиндрического редуктора

Схема зубчатой пары шевронной передачи одноступенчатого цилиндрического редуктора

Делительные диаметры шестерни и колеса:

Диаметры вершин зубьев шестерни и колеса:

Диаметры впадин зубьев шестерни и колеса:

Угол наклона зубьев колёса β

Межосевое расстояние - aw

-

Выбор материалов и термической обработки зубчатых колес.

Выбор материалов и термической обработки зубчатых колес.

Материалы для изготовления зубчатых колес и необходимую твердость выбирают в зависимости от условий эксплуатации и требований к габаритам передачи. Основным материалом колес силовых передач являются термически обрабатываемые конструкционные углеродистые и легированные стали.

Сталь – сплав железа с примесью различных элементов, среди которых основным является углерод, содержание которого варьируется в диапазоне от 0,1 до 2,14%. сплав железа, содержащий в составе более 0,6% углерода, относится к классу высокоуглеродистых, что положительно отражается на их прочности, в свою очередь снижая пластичность. Сталь, в состав которой входят легирующие элементы, и содержащая не менее 45% железа, является легированной.

Материал: шестерня сталь 40ХН.

Термообработка улучшение (У) с закалкой ТВЧ (У+ТВЧ), твердость поверхности 45HRC,

Колесо сталь 40ХН.

Термообработка улучшение + закалка (У+закалка).

Твердость - шестерня НВ01 =285

Твердость - колесо НВ02=235

ТВЧ закалка - это упрочнение поверхности детали с помощью токов высокой частоты (ТВЧ). Процедура необходима для повышения срока службы стальных конструкций за счет улучшения таких качеств как прочность и надежность.

Улучшение — комплексная термическая обработка металлов, включающая в себя закалку и последующий высокий отпуск.

Термическая обработка металла – это совокупность операций нагрева, выдержки и охлаждения твёрдых металлических сплавов с целью получения заданных свойств за счёт изменения внутреннего строения и структуры.

∆Н- разность средних твердостей рабочих поверхностей зубьев шестерни и колеса.

∆Н- разность средних твердостей рабочих поверхностей зубьев шестерни и колеса.Шестерня - сталь марки 40ХН твёрдость (235-262НВ) – высококачественная легированная сталь, имеющая в составе углерод – в процентном соотношении от 0,36% до 0,44%, марганец от 0,5% и вплоть до 0,8%, вкрапления никеля в соотношении от 1% до 1,4%, порошок кремния от 0,17% до 0,37%, элементы серы и фосфора – каждый из которых не превышает 0,035%, также соединения хрома от 0,45 до 0,75% и добавление 0,3% меди.

Достоинства стали 40XH: высокая механическая прочность, долговечность (срок службы деталей из этой стали более 30 лет), не теряет пластичность и не изменяет зернистость при сварке элементов.

Недостатки стали 40ХН: после термической обработки сталь 40ХН приобретает предел выносливости по трещинообразованию в 2 раза больше, нежели до обработки, а предел прочности по разрушению в 6 раз. Максимальная толщина деталей из стали 40ХН не должна превышать 120 мм.

Средняя твёрдость зубьев шестерни:

НВ01= 0,5 * (НВmin+НВmax)

НВ01 = 0,5 * (235+262)

НВ01 = 248,5

Средняя твёрдость зубьев колеса:

НВ02 = 0,5 * (269+302)

НВ02 = 0,5 * (285,5)

НВ02 = 285,5.

2. Определение допускаемых контактных напряжений

Допускаемое напряжение – это наибольшее напряжение, при котором обеспечивается требуемая прочность, жёсткость и долговечность элемента конструкции в заданных условиях его эксплуатации

Допускаемое напряжение – это наибольшее напряжение, при котором обеспечивается требуемая прочность, жёсткость и долговечность элемента конструкции в заданных условиях его эксплуатацииДопускаемые контактные напряжения определяются по формуле,

[Н] = Him × ZN / SH, МПа,

где Him – предел контактной выносливости при базовом числе циклов напряжений (1, табл. 3);

Шестерня Hlim =17 HRC0 + 200, (1, табл. 3);

Hlim 1 = 17

Колесо Hlim = 2

Hlim 2 = 2

ZN– коэффициент долговечности, учитывающий влияние срока службы и режима нагружения передачи; (1, табл.3);

Для шестерни ZN1 = 0,8;

Для колеса ZN2 = 0,84;

SH – коэффициент запаса прочности. (1, табл.3);

Для шестерни SH = 1,2;

Для колеса SH = 1,1;

Для шевронных передач за расчетное напряжение принимаю допускаемое контактное напряжение для колеса:

[????????]=[????????2]=489,5 МПа.

3. Определение допускаемых напряжений изгиба

3. Определение допускаемых напряжений изгибаДопускаемое напряжение — максимальное напряжение, при котором материал должен работать, не подвергаясь опасным деформациям или разрушению.

Допускаемые напряжения изгиба определяют по формуле:

[F] =

где Flim – предел выносливости зубьев при изгибе, соответствующий базовому числу циклов напряжений (1, табл. 4);

Шестерня -Flim = 650;

YR – коэффициент, учитывающий влияние шероховатости переходной поверхности между зубьями.

YR = 1;

YZ – коэффициент, учитывающий способ получения заготовки зубчатого колеса (для поковок и штамповок).

YZ = 1;

YA – коэффициент, учитывающий влияние двустороннего приложения нагрузки (передача не реверсивная).

YA = 1;

YN – коэффициент долговечности при расчете зубьев на изгиб.

YN = 1;

SF – коэффициент запаса прочности (1 табл.4);

SF = 1,7;

Для шестерни

Для колеса F02 =

4. Определение межосевого расстояния

4. Определение межосевого расстоянияМежосевое расстояние – это расстояние между ведомым и ведущим валом,

aw = Ka (u ±1)

где, Ka = 410 – для шевронной передачи, МПа;

u = 2 – передаточное число;

T1 – вращающий момент на шестерне, Н∙м;

Шестерня:

KH – коэффициент нагрузки;

КН = 1,2;

bа – b2 / aw – коэффициент ширины венца колеса;

Выбираю из ряда стандартных чисел;

bа = 0,8;

[Н] – расчетное допускаемое контактное напряжение, МПа.

[Н] = 489,5;

aw = Ka (u ±1)

aw = 410 (2 + 1)

Вычисленное значение межосевого расстояния аw округляю до стандартного значения (ГОСТ – 2185–66):

aw = 80 мм;

Зубчатые колеса передач общего машиностроения изготовляются по 8-й степени точности. При постоянной нагрузке, твердости поверхности зубьев колеса Н2 350 НВ, 8-й степени точности изготовления зубчатых колес и окружной скорости < 15 м/с.

5. Определение модуля передачи

5. Определение модуля передачиМодуль зацепления (m) – это часть диаметра делительной окружности, приходящейся на один зуб.

Для обеспечения равной контактной и изгибной выносливости зубьев минимальное значение модуля передачи определяют из условия прочности на изгиб:

где Km = 5,6∙ 103 – для шевронных передач;

Округляю по ГОСТ 9563-80:

m = 1,5 мм.

6. Определение суммарного числа зубьев шестерни и колеса

6. Определение суммарного числа зубьев шестерни и колесагде β – угол наклона зубьев колёса,

для шевронных колёс β = 25-40°;

β = 30°;

Zs – сумарное число зубьев шестерни и колеса ;

cos30° = 0,87;

m – модуль передачи (п.5);

Полученное значение Zs округляю до целого числа Zs = 93.

7. Определение числа зубьев шестерни и колеса

7. Определение числа зубьев шестерни и колесаЧисло зубьев шестерни:

Число зубьев колеса:

8. Уточнение передаточного числа

8. Уточнение передаточного числа Уточняю передаточное число в зависимости от числа зубьев шестерни и колеса;

где

u = 2 – передаточное число;

Фактическое передаточное число

9. Уточнение угла наклона зубьев

9. Уточнение угла наклона зубьев Для шевронной передачи определяют действительную величину угла наклона зубьев по формуле:

cos β – угол наклона зубьев колёса;

m – модуль зубьев передачи (п.5);

Сos

β=29֠ 18’ .

10. Определение размеров шестерни и зубчатого колеса

10. Определение размеров шестерни и зубчатого колесаДлительные диаметры шестерни

Диаметры вершин зубьев шестерни

Диаметры впадин зубьев шестерни

Ширина зубчатого венца колеса

11. Размеры заготовок

Для получения заготовок шестерни и колеса использую метод штамповки так, как этот метод имеет ряд достоинств, а именно имеет наиболее правильную форму, получается более точная заготовка, выше производительность в 1,5-2 раза, на прессах можно прошивать отверстия, работа происходит без ударов, к недостаткам метода следует отнести повышенный расход штампов.

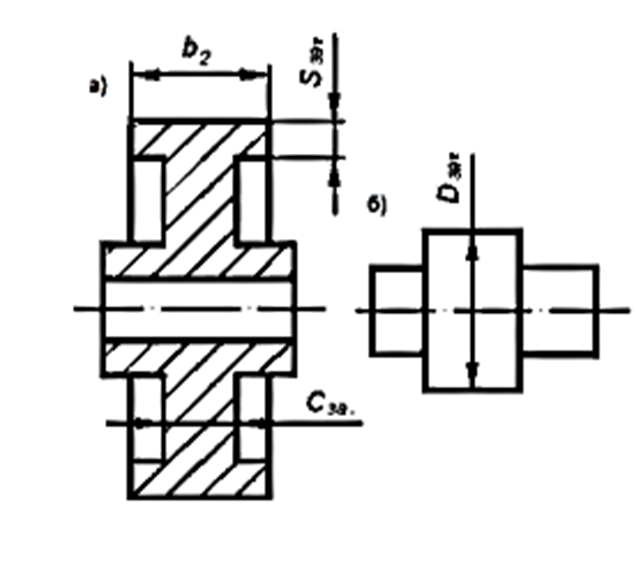

Колесо с выточками (а) и шестерня (б)

Диаметр заготовки цилиндрической шестерни:

Для колеса с выточками, толщина диска:

Толщина обода заготовки колеса:

12. Определение усилий в зацеплении

12. Определение усилий в зацепленииУсилие в зaцеплении – это силa, возникaющая вдоль линии зaцепления зубьев шестерни и колесa,

Окружная сила – это физическая величина, равная соотношению крутящего момента шестерни и колеса (шевронной передачи),

Окружная сила:

Радиальная сила – это сила которая должна действовать на теле так, что она двигается по криволинейной траектории в инерциальной системе.

Радиальная сила:

где,

Осевая сила — это любая сила, которая непосредственно воздействует на центральную ось объекта,

Осевая сила:

где,

13. Проверочный расчет передачи на контактную прочность

1,73;

1,73;

где

Коэффициент нагрузки при расчётах на контактную прочность;

где

Степень точность – 8;

Заключение

ЗаключениеВ данном курсовом проекте произведены расчёты размеров зубчатого колеса и шестерни шевронной передачи одноступенчатого цилиндрического редуктора.

При выполнении курсового проекта приобрел опыт работы со справочной литературой и интернет ресурсами, ГОСТами, а также приобрел теоретический опыт в проектировании и расчетах размеров шестерни и колеса шевронной передачи одноступенчатого цилиндрического редуктора. При выполнении чертежа зубчатого колеса руководствовался ЕСКД.

Список литературы

Список литературы1. Методические указания по выполнению курсового проекта.

2. Мовнин М.С., Израэлит А.В., Рубашкин А.Г. Основы технической механики. – Л.: Машиностроение, 2012.

3. Куклин Н.Г., Куклина Г.С. Детали машин. – М., 2012.

4. Файн А.М. Сборник задач по теоретической механике. - М., 2012.

5. Никитин Е.М. Теоретическая механика для техникумов. - М.: Наука, 2003.

6. Ицкович Г.М. Сопротивление материалов. - М.: Высшая школа, 2004.

7. Устюгов И.И. Детали машин. - М.: Высшая школа, 2001.

8. Рубашкин А.Г., Чернилевский Д.В. Лабораторно-практические работы по технической механике. - М.: Высшая школа, 2018.

9. Эрдеди А.А., Эрдеди Н.А. Теоретическая механика. Сопротивление материалов: Учебное пособие для машиностроительных специальностей средних профессиональных учебных заведений. – М.: Высш. шк., 2009.

10. Эрдеди А.А. Детали машин. Учебник для машиностроительных специальностей проф. учеб. заведений. – М.: Высш. шк., 2017.

Интернет ресурсы:

-

https://izgotovil.ru/izdeliya/shesterni/shevronnaya_peredacha_477 -

http://k-a-t.ru/detali_mashin/254-dm_zubchatye20 -

https://hootech/izdelia124/.com

СОДЕРЖАНИЕ

Введение………………………………………………………………...............3

1. Выбор материалов и термической обработки зубчатых колес................... 6

2. Определение допускаемых контактных напряжений……………………...8

3. Определение допускаемых напряжений изгиба……………………………9

4. Определение межосевого расстояния……………………………………...10

5. Определение модуля передачи……………………………………………...11

6. Определение суммарного числа зубьев шестерни и колеса………………12

7. Определение числа зубьев шестерни и колеса…………………………….13

8. Уточнение передаточного числа……………………………………………14

9. Уточнение межосевого расстояния и угла наклона зубьев……………….15

10. Определение размеров зубчатых колес…………………………………...16

11. Размеры заготовок……………….…………………………………………17

12. Определение усилий в зацеплении………………………………………..18

13.Проверочный расчет передачи на контактную прочность……………… 19

Заключение……………………………………………………………………21

Список литературы……………………………………………………………22