Файл: Отчет по контрольной работе вариант 16 по дисциплине "Материаловедение".docx

Добавлен: 18.03.2024

Просмотров: 13

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Министерство науки и высшего образования РФ

Федеральное государственное бюджетное образовательное учреждение

высшего образования

ИРКУТСКИЙ НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ

Институт заочно-вечернего обучения

наименование института

| Кафедра машиностроительных технологий и материалов |

| наименование кафедры |

Контрольная работа №1

наименование темы

Отчет по контрольной работе вариант № 16

по дисциплине “Материаловедение”

| Выполнил студент | | МТбз-21 | | | | В.А. Долгов |

| | | шифр | | подпись | | И.О. Фамилия |

| Принял: Преподаватель | | | | | | Е.А.Гусева |

| | | | | подпись | | И.О. Фамилия |

Иркутск 2023

Вариант 16

1. Полосы свинца были прокатаны при комнатной температуре с различной степенью обжатия 10, 20, 40, 60 %. После прокатки твердость оказалась

практически неизменной. Объясните, почему не наблюдается упрочнения, какими процессами сопровождается деформирование свинца при комнатной

температуре.

По правилу Бочварда нужно оценить температурный порог рекристаллизации по температуре плавления металла: Тп.р.=0,4Тпл. Температура плавления свинца: Тп.р.=(327+273)0,4-273=-33

оС

Таким образом, комнатная температура превышает температуру рекристаллизации. Лист свинца подвергся горячей пластической деформации. Деформация называется горячей, если ее проводили при температуре выше температуры рекристаллизации для получения полностью рекристаллизованной структуры. При этих температурах деформация вызывает упрочнения (горячий наклеп), которое снимается рекристаллизацией, протекающий при температурах обработки и при последующем охлаждении. Поэтому свойства свинцового листа в результате не изменились

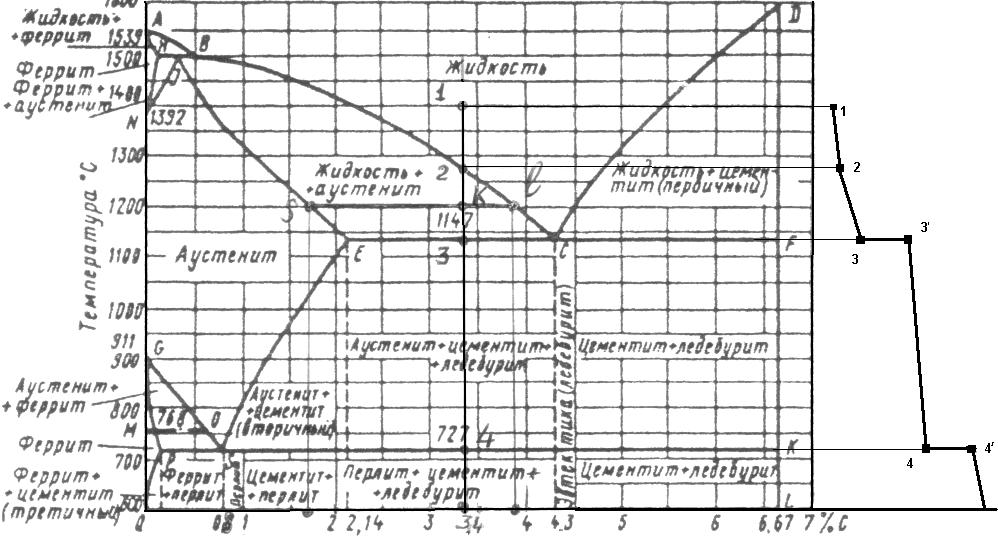

2. Вычертите диаграмму состояния железо – карбид железа, укажите

структурные составляющие во всех областях диаграммы. Опишите превращения и постройте кривую охлаждения (с применением правила фаз) для сплава, содержащего 3,4 % углерода. Как называется этот сплав и какова его структура при комнатной температуре?

Первичная кристаллизация сплавов системы железо-углерод начинается по достижении температур, соответствующих линии ABCD(линии ликвидуса), и заканчивается при температурах, образующих линию AHJECF (линию солидус).

При кристаллизации сплавов по линии AB из жидкого раствора выделяется кристаллы твердого раствора углерода в α-железо (δ-растворы). Процесс кристаллизации сплавов с содержанием углерода до 0,1% заканчивается по линии AH с образованием α(δ) – твердого раствора. На линии HJB протекает перитектическое превращение, в результате которого образуется твердый раствор углерода в γ-железе, т.е. аустенит. Прогресс первичной кристаллизации сталей заканчивается по линии AHJE.

При температурах, соответствующих линии BC, из жидкого раствора кристаллизуется аустенит. В сплавах, содержащих от 4,3% до 6,67% углерода, при температурах, Цементит, кристаллизующийся из жидкой фазы называется первичным. В точке C при температуре 1147

и концентрации углерода в жидком растворе 4,3% образуется эвтектика, которая называется ледебуритом. Эвтектическое превращение с образованием ледебурита можно записать формулой ЖР4,3Л[А2,14+Ц6,67]. Процесс первичной кристаллизации чугунов заканчивается по линии ECF образованием ледебурита.

и концентрации углерода в жидком растворе 4,3% образуется эвтектика, которая называется ледебуритом. Эвтектическое превращение с образованием ледебурита можно записать формулой ЖР4,3Л[А2,14+Ц6,67]. Процесс первичной кристаллизации чугунов заканчивается по линии ECF образованием ледебурита.Таким образом, структура чугунов ниже 1147

будет: доэвтектических - аустенит + ледебурит, эвтектических-ледебурит и заэвтектических-цементит (первичный) + ледебурит. Превращения, происходящие в твердом состоянии, называется вторичной кристаллизацией. Они связаны с переходом при охлаждении γ-железа в α-железо и распадом аустенита.

будет: доэвтектических - аустенит + ледебурит, эвтектических-ледебурит и заэвтектических-цементит (первичный) + ледебурит. Превращения, происходящие в твердом состоянии, называется вторичной кристаллизацией. Они связаны с переходом при охлаждении γ-железа в α-железо и распадом аустенита.

Линия GS соответствует температурам начала превращения аустенита в феррит. Ниже линии GS сплавы состоят из феррита и аустенита.

Линия ES показывает температуры начала выделения цементита из аустенита вследствие уменьшения растворимости углерода в аустените с понижением температуры. Цементит, выделяющийся из аустенита, называется вторичным цементитом.

В точке S при температуре 727

и концентрации углерода в аустените 0,8% образуется эвтектоидная смесь состоящая из феррита и цементита, которая называется перлитом. Перлит получается в результате одновременного выпадения из аустентита частиц феррита и цементита.

и концентрации углерода в аустените 0,8% образуется эвтектоидная смесь состоящая из феррита и цементита, которая называется перлитом. Перлит получается в результате одновременного выпадения из аустентита частиц феррита и цементита. Процесс превращения аустенита в перлит можно записать формулой А0,8П[Ф0,03+Ц6,67].

Линия PQ показывает на уменьшение растворимости углерода в феррите при охлаждении и выделении цементита, который называется третичным цементитом. Следовательно, сплавы содержащие менее 0,008% углерода (точкаQ), является однофазными и имеют структуру чистого феррита, а сплавы содержащие углерод от 0,008% до 0,03%- структуру феррит+ цементит третичный и называются техническим железом.

Доэвтектоидные стали при температура ниже 727

имеют стркктуру феррит + перлит и заэвтектоидные – перлит + цементит вторичный в виде сетки по границам зерна.

имеют стркктуру феррит + перлит и заэвтектоидные – перлит + цементит вторичный в виде сетки по границам зерна. В доэвтектических чугунах в интервале температур 1147-727

при охлаждении из аустенита выделяется цементит вторичный, вследствие уменьшения растворимости углерода (линии ES). По достижению температуры 727

при охлаждении из аустенита выделяется цементит вторичный, вследствие уменьшения растворимости углерода (линии ES). По достижению температуры 727 ( линии PSK) аустенит, обедненный углеродом до 0,8%(точка S), превращаясь в перлит. Таким образом, после окончательного охлаждения структура доэвтектических чугунов состоит из перлита, цементита вторичного и ледебурита превращенного(перлит + цементит).

( линии PSK) аустенит, обедненный углеродом до 0,8%(точка S), превращаясь в перлит. Таким образом, после окончательного охлаждения структура доэвтектических чугунов состоит из перлита, цементита вторичного и ледебурита превращенного(перлит + цементит).Структура эвтектических чугунов при температурах ниже 727

состоит из ледебурита превращенного. Заэвтектический чугун при температурах ниже 727

состоит из ледебурита превращенного. Заэвтектический чугун при температурах ниже 727 состоит из ледебурита превращенного и цементита первичного.

состоит из ледебурита превращенного и цементита первичного.Сплав железа с углеродом, содержащий 3,4% углерода, называется доэвтектическим чугуном. Его структура при комнатной температуре цементит (вторичный) + перлит + ледебурит (перлит + цементит).

3. В чем сущность и назначение дробеструйной обработки? Как при этом

меняется структура и свойства металла?

Повышение долговечности деталей машин методом поверхностного пластического деформирования (ППД) или поверхностного наклепа широко используется в промышленности для повышения сопротивляемости малоцикловой и многоцикловой усталости деталей машин. Поверхностное упрочнение дробеструйным наклепом достигается за счет кинетической энергии потока чугунной или стальной дроби. Поток дроби на обрабатываемую поверхность направляется или скоростным потоком воздуха или роторным дробеметом.

Наклеп-изменение структуры и свойств металлического материала, вызванное пластической деформацией. Наклеп снижает пластичность и ударную вязкость, но увеличивает предел пропорциональность, предел текучести и твердость. Наклеп снижает сопротивление материала деформации противоположного знака. При поверхностном наклепе изменяется остаточное напряженное состояние в материале и повышается его усталостная прочность. Наклеп возникает при обработке металлов давлением (прокат, волочение, ковка, штамповка), при обработке роликами, при специальной обработке дробью.

Упрочнение металла в процессе пластической деформации (наклеп) объясняется увеличением числа дефектов кристаллического строения.

Повышение плотности дефектов кристаллического строения затрудняет движение отдельных новых дислокаций, а следовательно повышает сопротивление деформации и уменьшает пластичность. Наибольшее значение имеет увеличение плотности дислокаций, так как возникающее при этом между ними взаимодействие тормозит дальнейшее их перемещение.

Повышение долговечности деталей машин методом поверхностного пластического деформирования (ППД) или поверхностного наклепа широко используется в промышленности для повышения сопротивляемости малоцикловой и много цикловой усталости деталей машин.

4. Карбоволокниты. Состав, строение, свойства, применение.

Карбоволокниты (углепласты) представляют собой композиции, состоящие из полимерного связующего (матрицы) и упрочнителей (наполнителей) в виде углеродных волокон (карбоволокон).

Углеродные волокна получают термообработкой органических волокон. В зависимости от температуры термообработки и содержащегося углерода волокна подразделяют на частично карбонизованные (900°С, 85-90%), карбонизованные (900-1500°С, 95-99%) и графитированные, (1500 — 3000°С, >99.%). Два последних типа имеют наибольшее значение.

В зависимости от формы исходного сырья углеродные волокна могут быть в виде нитей, жгутов, войлока, тканей; волокна можно перерабатывать на обычном текстильном оборудовании.

Практическое применение нашли вискозные кордные волокна (ВК) и полиакрилонитрильные (П АН-вол окна).

Свойства волокон зависят от термообработки, с увеличением температуры происходит образование гексагональных углеродных слоев, их рост и упорядочение. Структура волокон фибриллярная. Каждая фибрилла состоит из лентообразных микрофибрилл, разделенных узкими и длинными продольными порами.

В результате вытяжки достигается ориентация кристаллитов, что позволяет получать высокопрочные и высокомодульные углеродные волокна.

Обычные углеродные волокна имеют Ơв = 50 - 100 кгс/мм2 и Е = = 2000--7000 кгс/мм2; для высокопрочных и высокомодульных волокон Ơв >150 кгс/мм2 и Е> 15000 кгс/мм2. По удельным прочности (Ơ/р) и жесткости (Е/р) последние превосходят все жаростойкие волокнистые материалы.

Высокая энергия связи С — С углеродных волокон позволяет им сохранять прочность при очень высоких температурах (в нейтральной и восстановительной средах до 2200°С), а также при низких температурах. От окисления поверхности волокна предохраняют защитными, покрытиями (пиролитическими). В отличие от стеклянных волокон карбоволокна плохо смачиваются связующим (низкая поверхностная энергия), поэтому их подвергают травлению, аппретированию, вискеризации.

Связующими служат синтетические полимеры (полимерные карбоволокниты); синтетические полимеры, подвергнутые пиролизу (коксованные карбоволокниты); пиролитический углерод (пироуглеродные карбоволокниты).

В качестве полимерных связующих применяют эпоксидные, фенолоформальдегидные. смолы, полиимиды и др.

Эпоксифенольные карбоволокниты КМУ-1л, упрочненный углеродной лентой, и КМУ-lл на жгуте, вискеризованном нитевидными кристаллами, могут длительно работать при температуре до 200°С.

Карбоволокниты КМУ-3 и КМУ-Зл получают на эпоксианилиноформальдегидном связущем, их можно эксплуатировать при температуре до 100°С, они наиболее технологичны. Карбоволокниты КМУ-2 и КМУ-2л на основе полиимидного связущего можно применять при температуре до 300°С [43].