Файл: Отчет по производственной практике пм 01 Эксплуатация и техническое обслуживание подвижного состава.doc

Добавлен: 27.03.2024

Просмотров: 67

Скачиваний: 4

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

-

Сокращенное опробование тормозов

Сокращенное опробование автотормозов выполняется:

-после прицепки поездного локомотива к составу, если предварительно на станции было выполнено полное опробование автотормозов от стационарного устройства (станционной сети) или локомотива;

-при смене направления движения поезда и перестановки локомотива для движения поезда в противоположную сторону;

-после смены локомотивных бригад, когда локомотив от поезда не отцепляется;

-после всякого разъединения рукавов в поезде, перекрытия концевого крана в поезде, после соединения рукавов вследствие прицепки подвижного состава (в последнем случае - с проверкой действия тормоза у каждого прицепленного вагона).

Сокращенное опробование электропневматических тормозов выполняется:

-в пунктах смены локомотивов;

-в пунктах смены локомотивных бригад;

-в пунктах смены направления движения;

-при прицепке вагонов с проверкой действия тормоза на каждом прицепленном вагоне;

-при отцепке вагонов;

-после прицепки поездного локомотива к составу, если предварительно на станции было выполнено полное опробование электропневматических тормозов от стационарного устройства или локомотива.

При опробовании автотормозов в поезде управление тормозами состава с локомотива выполняет машинист, а действие тормозов в составе и правильность их включения проверяют осмотрщики вагонов.

Перед проведением сокращенного опробования тормозов машинист обязан выключить источник питания электропневматического тормоза на локомотиве.

В пассажирских поездах выполняется сокращенное опробование сначала электропневматических тормозов, а затем автотормозов. Опробование электропневматических тормозов выполняется порядком, аналогичным их полному опробованию с проверкой действия тормозов двух хвостовых вагонов.

Машинист локомотива должен зарядить тормозную сеть поезда до установленного зарядного давления и сообщить осмотрщику вагонов головной группы о готовности начать проверку целостности тормозной магистрали. Осмотрщик хвостовой группы должен произвести проверку целостности тормозной магистрали и свободности прохождения воздуха.

Проверку осуществляют после полной зарядки тормозной сети поезда путем открытия последнего крана хвостового вагона. При проверке целостности тормозной магистрали поезда необходимо убедиться в свободности прохождения сжатого воздуха по ней и срабатывании ускорителей экстренного торможения воздухораспределителей.

-

Классификация автосцепных устройств

Автосцепные устройства обеспечивают сцепление вагонов и локомотивов, передачу и смягчение действия растягивающих (тяговых) усилий. Они позволяют увеличивать массу поезда и провозочную способность дорог, так как обладают необходимой прочностью при возрастающих продольных нагрузках, обеспечивают рациональное использование мощности современных локомотивов. Кроме того, автоматические сцепки устраняют тяжелый и опасный труд сцепщика, ускоряют процесс формирования поездов, а следовательно, способствуют сокращению оборота вагона.

Применение автосцепок позволяет уменьшить тару вагона вследствие объединения элементов конструкции и облегчения боковых и концевых балок рамы кузова при центральном расположении приборов.

Все существующие автосцепные устройства по способу взаимодействия между собой подразделяются на три типа:

-нежесткие

-жесткие

-полужесткие,

-А по способу соединения - унифицированные и механические.

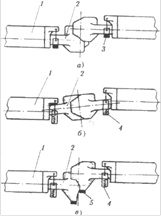

Нежесткие (рис.1, а) принято называть автосцепки, которые в сцепленном состоянии допускают относительные вертикальные перемещения сцепленных корпусов 2, а в случае разницы по высоте рам вагона 1, располагаются ступенчато, сохраняя горизонтальное положение. Корпуса в таких конструкциях располагаются на жесткой опоре 3. Отклонения в горизонтальной плоскости обеспечиваются в таких конструкциях сравнительно простыми шарнирами на концах корпуса автосцепки.

ремонт деталь автосцепное устройство

Жесткие автосцепки (рис.1, б) не допускают относительных вертикальных перемещений сцепленных корпусов 2, а при отклонении рам 1 располагаются по одной прямой. На концах корпусов таких автосцепок необходимы сложные шарниры, обеспечивающие угловые отклонения в различных направлениях.

Полужесткие автосцепки (рис.1, в) подобны нежестким, но они имеют ограничители 5, предотвращающие саморасцепы при увеличении вертикальных относительных смещениях корпусов, в жестких и полужестких автосцепках корпуса размещаются на подпружиненных опорах 4.

6.Принцип действия автосцепки СА-3

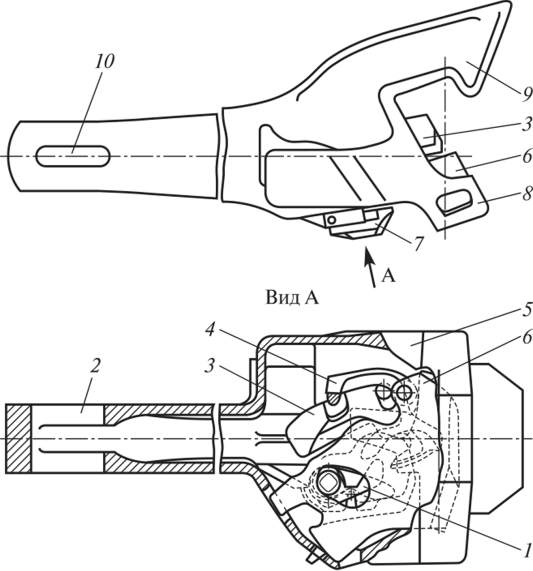

Автосцепка СА-3 (советская автосцепка третьего варианта) является тягово-ударной нежесткого типа. Она состоит из корпуса 5 (рис. 2.3) и деталей механизма сцепления:

-замка 6

-замкодержателя 3

-предохранителя 4

-подъемника 5

-валика подъемника 7

Корпус 5 является основной частью автосцепки и предназначен для передачи тяговых и ударных нагрузок, а также размещения деталей механизма сцепления. Он представляет собой стальную отливку, головная часть которой переходит в хвостовик 2. В хвостовике имеется отверстие 10 под клин, соединяющий автосцепку с тяговым хомутом. Голова автосцепки имеет большой 9 и малый 8 зубья, которые образуют пространство — зев автосцепки. В этом пространстве выступают замок и замкодержатель. Они взаимодействуют в сцепленном состоянии со смежной автосцепкой.

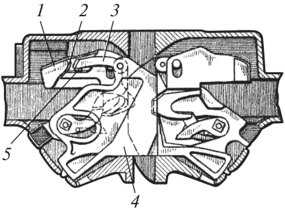

Процесс сцепления. При сближении автосцепок замки нажимают друг на друга, и каждый из них перемещается в карман корпуса

Малый зуб корпуса одной автосцепки скользит по направляющей поверхности малого или большого зубьев (в зависимости от отклонения головок в горизонтальной плоскости в одну или другую сторону). Затем малый зуб входит в зев и нажимает на выступающую часть замка 5. При совпадении продольных осей автосцепок замки нажимают друг на друга. В результате этого замки уходят внутрь карманов корпуса а вместе с ними перемещаются предохранители замков, верхние плечи 3 которых скользят по полочкам и проходят над упорами 2 противовесов 1 замкодержателей. Продвигаясь в зевах дальше, малые зубья нажимают на лапы 4 замкодержателей, заставляя их поворачиваться. В этот момент противовесы 1 замкодержателей размещаются под верхними плечами 3 предохранителей, создавая для них опору. Когда малые зубья займут крайнее правое положение в упор к большим зубьям, замки 5 освобождаются от нажатия и под действием собственного веса выпадают снова в зевы, заполняя образовавшееся пространство в корпусе зацепления, и обеспечивают запирание автосцепок. Вновь войти внутрь карманов корпуса замки не могут, так как верхние плечи 3 предохранителей, соскользнув с противовесов 1 замкодержателей на полочки, располагаются против упоров 2 противовесов замкодержателей, обеспечивая удержание замка в этом положении. Противовес замкодержателя в этот момент находится в верхнем положении и опуститься не может, так как на его лапу нажимает малый зуб соседней автосцепки. Такое положение деталей предотвращает саморасцеп автосцепок при движении поезда. Сигнальные отростки замков 5 сцепленных автосцепок находятся внутри кармана корпуса и не видны снаружи.