Файл: Технологическая схема производства и аппаратурное оформление.docx

Добавлен: 11.04.2024

Просмотров: 24

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

тетрациклина, эритромицина, бацитрацина и их нативных растворов позволяет выбирать лишь исключительно строгие режимы их экстракции.

Описание конструкций экстракторов. Процесс экстракции слагается из двух элементов, проводимых либо в одном, либо в разных аппаратах:

Современные центробежные жидкостные экстракторы непрерывного действия по способу их работы делят на прямоточные и противоточные. В прямоточных экстракторах раствор и экстрагент, подводимые непрерывными потоками, смешиваются в отдельном аппарате смесителе или в смесительном устройстве экстрактора-сепаратора, затем транспортируются к сепаратору или сепараторному барабану экстрактора-сепаратора. В противоточных экстракторах-сепараторах экстрагент и раствор движутся противоточно в роторе аппарата.

При раздельном непрерывном экстрагировании и сепарировании в качестве прямоточных смесителей-экстракторов применяют:

Смеситель с мешалкой наименее эффективен, поскольку, в отличие от двух других экстракторов, длительность пребывания частиц жидкости в нем

различна. Кроме того, концентрация антибиотика в растворе из-за работы мешалки выравнивается во всем объеме и не отличается от концентрации удаляемого раствора.

Это уменьшает движущую силу процесса (Г.П. Питерских и Е.Р. Валашек). Для разделения полученных эмульсий применяют тарельчатые сепараторы антибиотических жидкостей САЖ-3М (СССР), снабженные сдвоенными центробежными насосами с напором 1 ат. Производительность сепараторов 2,5 м3/час. За рубежом применяют сепараторы PSBS (ГДР), «Де-Лаваль» (Швеция) и др. При меньших объемах производства используют сверхцентрифуги СГС-100.

Сорбционные процессы. Сорбционные методы выделения и очистки антибиотиков находят самое широкое распространение в промышленности. Они обладают целым рядом преимуществ по сравнению с другими методами и поэтому являются исключительно перспективными. Первые сорбционные методы выделения и очистки антибиотиков были основаны на применении молекулярных сорбентов (активированного угля, окиси алюминия и т.д.). Молекулярные сорбенты, такие как активированный уголь, обладают универсальной сорбционной способностью, т.е. одинаково хорошо сорбируют выделяемое вещество и целый ряд других примесей. Исключительно большие возможности синтеза ионообменных сорбентов, сорбентов с различной избирательностью и особенно со специфической избирательностью по отношению к отдельным антибиотикам быстро выдвинули их на первый план.

Молекулярные же сорбенты в настоящее время находят применение на последних стадиях доочистки и удаления пигментных примесей.

Ионообменные сорбенты принадлежат к классу высокомолекулярных соединений, макромолекулы которых имеют сетчатую или пространственную структуру и в большинстве случаев представляют собой аморфные вещества. Отдельные атомы этих гигантских молекул соединены друг с другом ковалентными связями. Такая структура

ионообменных сорбентов и связанное с этим отсутствие растворимости в известной степени нарушают общепринятое представление об электролитах и ионообменных процессах между ними. Диссоциация растворимых в воде кислот или оснований вызывает изменение концентрации водородных ионов. Ионообменные сорбенты также содержат кислотные и основные группы, но их погружение в воду не вызывает изменения в ней концентрации водородных ионов.

Катиониты представляют собой особый класс солей и кислот, которые характеризуются многовалентностью и, обладая громоздкой структурой, практически лишены подвижности.

Реакции на катионы солей пенициллинов

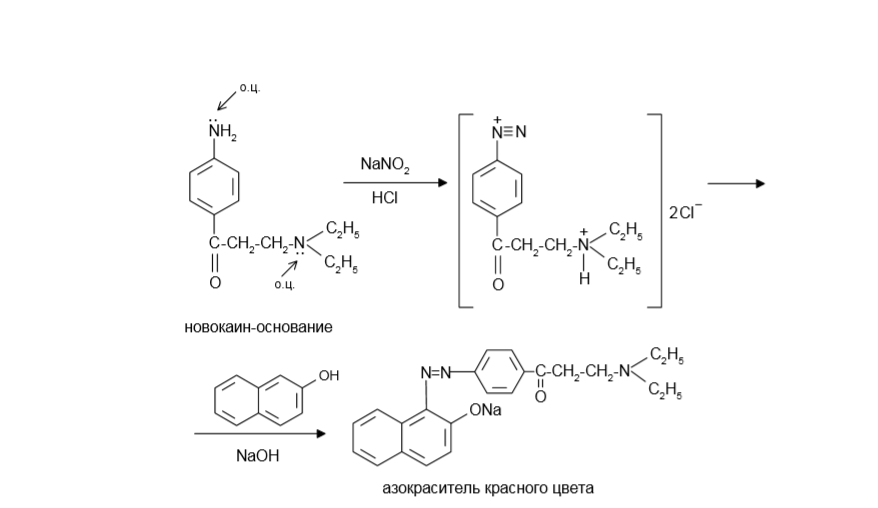

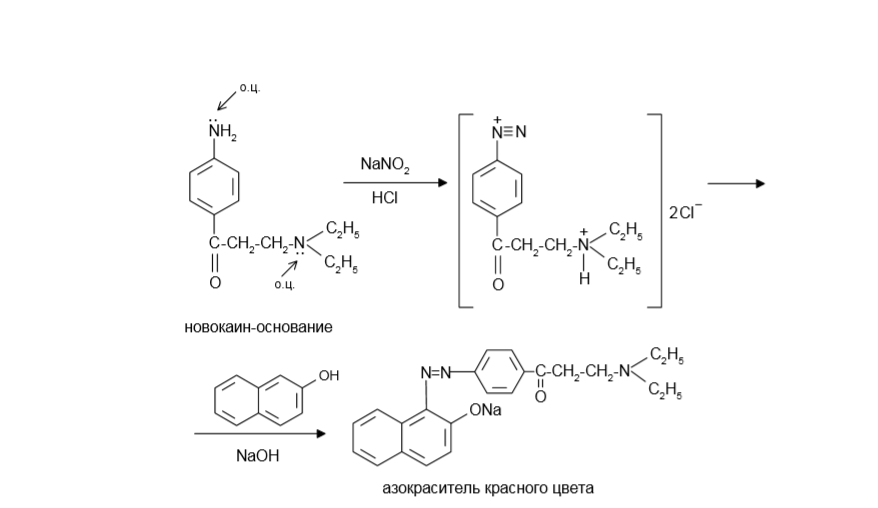

Реакция на калий: около 0,1 г препарата сжигают в тигле. Остаток дает характерную реакцию А на калий – с виннокаменной кислотой. Реакция на натрий: препарат дает характерную реакцию Б на натрий – по окраске пламени. Реакция на новокаин – основание в новокаиновой соли бензилпенициллина: а) Реакция образования азокрасителя на первичную ароматическую аминогруппу:

Катион, входящий в состав ионита, подвижен, и только сила электростатического притяжения препятствует ему отделяться в растворитель, поэтому вокруг адсорбента создается ионная атмосфера. Катионы в ионной атмосфере неравноценны по силе их электростатического сцепления с анионом адсорбента, поэтому процесс ионного обмена представляет собою многоступенчатую реакцию.

Классификация сорбентов. Иониты в зависимости от наличия в них ионогенных групп можно разделить на два класса: 1) ионообменные сорбенты, содержащие в своей

структуре кислотные группы - катиониты (нерастворимые кислоты); 2) ионообменные сорбенты, содержащие в своей структуре основные группы - аниониты (нерастворимые основания). Разграничение ионитов на кислоты и основания не исключает возможности существования ионитов амфолитов, ионогенные группы которых могут вести себя как кислоты или как основания, в зависимости от рН среды. Существуют также иониты, содержащие одновременно кислотные и основные группы. Все применяемые для сорбции антибиотиков материалы могут быть отнесены к одному из следующих классов: к молекулярным сорбентам, минеральным ионитам или к ионообменным смолам. Среди последних наибольшее значение имеют карбоксильные смолы и сульфокатиониты, а также аниониты различной степени основности.

Самыми распространенными молекулярными сорбентами, применяемыми в производстве антибиотиков, являются активированный уголь и окись алюминия.

Основныетребования,предъявляемыекионитам. Обычно качество ионитов отражают условной оценкой сорбционных свойств ионита (полная емкость сорбента, емкость сорбента при различных рН среды, скорость установления сорбционного равновесия, объем десорбирующего раствора и полнота десорбции); физических свойств ионита в определенных условиях (набухаемость и прочность зерен, теплостойкость и химическая стойкость и т.д.). Весьма желательно, чтобы ионит, применяемый для извлечения ценных ионов из раствора или для очистки того или иного вещества, обладал максимальной емкостью. Для выполнения этого условия необходимо, чтобы в синтезируемом сорбенте содержалось возможно

большее число ионогенных групп на единицу веса, полностью ионизированных в данных конкретных условиях сорбции. Следует при этом помнить, что ионизация оксифенильных групп становится заметной при рН выше 9, ионизация карбоксильных групп при рН выше 5, сульфогруппы полностью ионизированы в кислой среде, амино- и иминогруппы вступают в реакцию ионного обмена в кислой среде, четвертичные аммониевые основания проявляют свойства ионообменного сорбента в нейтральных и даже слабощелочных средах. Иониты, применяемые для хроматографического анализа, должны содержать однотипные кислотные или основные группы. В этом случае легко достигнуть четкого разделения смеси соответствующих антибиотиков или других биологически активных веществ.

При выборе ионитов необходимо также учитывать относительную прочность связи подвижных ионов с ионитом с тем, чтобы десорбция их осуществлялась столь же легко, как и сорбция. Чем больше энергия ионной связи между подвижными и неподвижными ионами сорбента, тем

Механическую прочность ионита D определяют как отношение объема ионита после отсева пыли V2 к объему до встряхивания (в %)

D=V2 / V1 * 100

Аппаратураионообменнойсорбцииантибиотиков.Аппаратура для сорбционных ионообменных процессов, несомненно, более проста по устройству по сравнению с экстракционной и доступнее по стоимости.

Конструкция ионообменного фильтра, называемого также колонной, для сорбции в динамических условиях должна обеспечивать:

Описание конструкций экстракторов. Процесс экстракции слагается из двух элементов, проводимых либо в одном, либо в разных аппаратах:

-

эмульгирования одной жидкости в другой и их взаимного движения, при которых происходит экстракция, и -

разделения жидкостей.

Современные центробежные жидкостные экстракторы непрерывного действия по способу их работы делят на прямоточные и противоточные. В прямоточных экстракторах раствор и экстрагент, подводимые непрерывными потоками, смешиваются в отдельном аппарате смесителе или в смесительном устройстве экстрактора-сепаратора, затем транспортируются к сепаратору или сепараторному барабану экстрактора-сепаратора. В противоточных экстракторах-сепараторах экстрагент и раствор движутся противоточно в роторе аппарата.

При раздельном непрерывном экстрагировании и сепарировании в качестве прямоточных смесителей-экстракторов применяют:

-

аппарат емкостью 10—20 л с мешалкой или центробежный насос; -

трубчатый экстрактор, известный под названием трубы Питерских, длиной порядка 10 м, в котором создан развитый турбулентный режим движения жидкости; -

струйный смеситель типа инжектора.

Смеситель с мешалкой наименее эффективен, поскольку, в отличие от двух других экстракторов, длительность пребывания частиц жидкости в нем

различна. Кроме того, концентрация антибиотика в растворе из-за работы мешалки выравнивается во всем объеме и не отличается от концентрации удаляемого раствора.

Это уменьшает движущую силу процесса (Г.П. Питерских и Е.Р. Валашек). Для разделения полученных эмульсий применяют тарельчатые сепараторы антибиотических жидкостей САЖ-3М (СССР), снабженные сдвоенными центробежными насосами с напором 1 ат. Производительность сепараторов 2,5 м3/час. За рубежом применяют сепараторы PSBS (ГДР), «Де-Лаваль» (Швеция) и др. При меньших объемах производства используют сверхцентрифуги СГС-100.

Сорбционные процессы. Сорбционные методы выделения и очистки антибиотиков находят самое широкое распространение в промышленности. Они обладают целым рядом преимуществ по сравнению с другими методами и поэтому являются исключительно перспективными. Первые сорбционные методы выделения и очистки антибиотиков были основаны на применении молекулярных сорбентов (активированного угля, окиси алюминия и т.д.). Молекулярные сорбенты, такие как активированный уголь, обладают универсальной сорбционной способностью, т.е. одинаково хорошо сорбируют выделяемое вещество и целый ряд других примесей. Исключительно большие возможности синтеза ионообменных сорбентов, сорбентов с различной избирательностью и особенно со специфической избирательностью по отношению к отдельным антибиотикам быстро выдвинули их на первый план.

Молекулярные же сорбенты в настоящее время находят применение на последних стадиях доочистки и удаления пигментных примесей.

Ионообменные сорбенты принадлежат к классу высокомолекулярных соединений, макромолекулы которых имеют сетчатую или пространственную структуру и в большинстве случаев представляют собой аморфные вещества. Отдельные атомы этих гигантских молекул соединены друг с другом ковалентными связями. Такая структура

ионообменных сорбентов и связанное с этим отсутствие растворимости в известной степени нарушают общепринятое представление об электролитах и ионообменных процессах между ними. Диссоциация растворимых в воде кислот или оснований вызывает изменение концентрации водородных ионов. Ионообменные сорбенты также содержат кислотные и основные группы, но их погружение в воду не вызывает изменения в ней концентрации водородных ионов.

Катиониты представляют собой особый класс солей и кислот, которые характеризуются многовалентностью и, обладая громоздкой структурой, практически лишены подвижности.

Реакции на катионы солей пенициллинов

Реакция на калий: около 0,1 г препарата сжигают в тигле. Остаток дает характерную реакцию А на калий – с виннокаменной кислотой. Реакция на натрий: препарат дает характерную реакцию Б на натрий – по окраске пламени. Реакция на новокаин – основание в новокаиновой соли бензилпенициллина: а) Реакция образования азокрасителя на первичную ароматическую аминогруппу:

Катион, входящий в состав ионита, подвижен, и только сила электростатического притяжения препятствует ему отделяться в растворитель, поэтому вокруг адсорбента создается ионная атмосфера. Катионы в ионной атмосфере неравноценны по силе их электростатического сцепления с анионом адсорбента, поэтому процесс ионного обмена представляет собою многоступенчатую реакцию.

Классификация сорбентов. Иониты в зависимости от наличия в них ионогенных групп можно разделить на два класса: 1) ионообменные сорбенты, содержащие в своей

структуре кислотные группы - катиониты (нерастворимые кислоты); 2) ионообменные сорбенты, содержащие в своей структуре основные группы - аниониты (нерастворимые основания). Разграничение ионитов на кислоты и основания не исключает возможности существования ионитов амфолитов, ионогенные группы которых могут вести себя как кислоты или как основания, в зависимости от рН среды. Существуют также иониты, содержащие одновременно кислотные и основные группы. Все применяемые для сорбции антибиотиков материалы могут быть отнесены к одному из следующих классов: к молекулярным сорбентам, минеральным ионитам или к ионообменным смолам. Среди последних наибольшее значение имеют карбоксильные смолы и сульфокатиониты, а также аниониты различной степени основности.

Самыми распространенными молекулярными сорбентами, применяемыми в производстве антибиотиков, являются активированный уголь и окись алюминия.

Основныетребования,предъявляемыекионитам. Обычно качество ионитов отражают условной оценкой сорбционных свойств ионита (полная емкость сорбента, емкость сорбента при различных рН среды, скорость установления сорбционного равновесия, объем десорбирующего раствора и полнота десорбции); физических свойств ионита в определенных условиях (набухаемость и прочность зерен, теплостойкость и химическая стойкость и т.д.). Весьма желательно, чтобы ионит, применяемый для извлечения ценных ионов из раствора или для очистки того или иного вещества, обладал максимальной емкостью. Для выполнения этого условия необходимо, чтобы в синтезируемом сорбенте содержалось возможно

большее число ионогенных групп на единицу веса, полностью ионизированных в данных конкретных условиях сорбции. Следует при этом помнить, что ионизация оксифенильных групп становится заметной при рН выше 9, ионизация карбоксильных групп при рН выше 5, сульфогруппы полностью ионизированы в кислой среде, амино- и иминогруппы вступают в реакцию ионного обмена в кислой среде, четвертичные аммониевые основания проявляют свойства ионообменного сорбента в нейтральных и даже слабощелочных средах. Иониты, применяемые для хроматографического анализа, должны содержать однотипные кислотные или основные группы. В этом случае легко достигнуть четкого разделения смеси соответствующих антибиотиков или других биологически активных веществ.

При выборе ионитов необходимо также учитывать относительную прочность связи подвижных ионов с ионитом с тем, чтобы десорбция их осуществлялась столь же легко, как и сорбция. Чем больше энергия ионной связи между подвижными и неподвижными ионами сорбента, тем

Механическую прочность ионита D определяют как отношение объема ионита после отсева пыли V2 к объему до встряхивания (в %)

D=V2 / V1 * 100

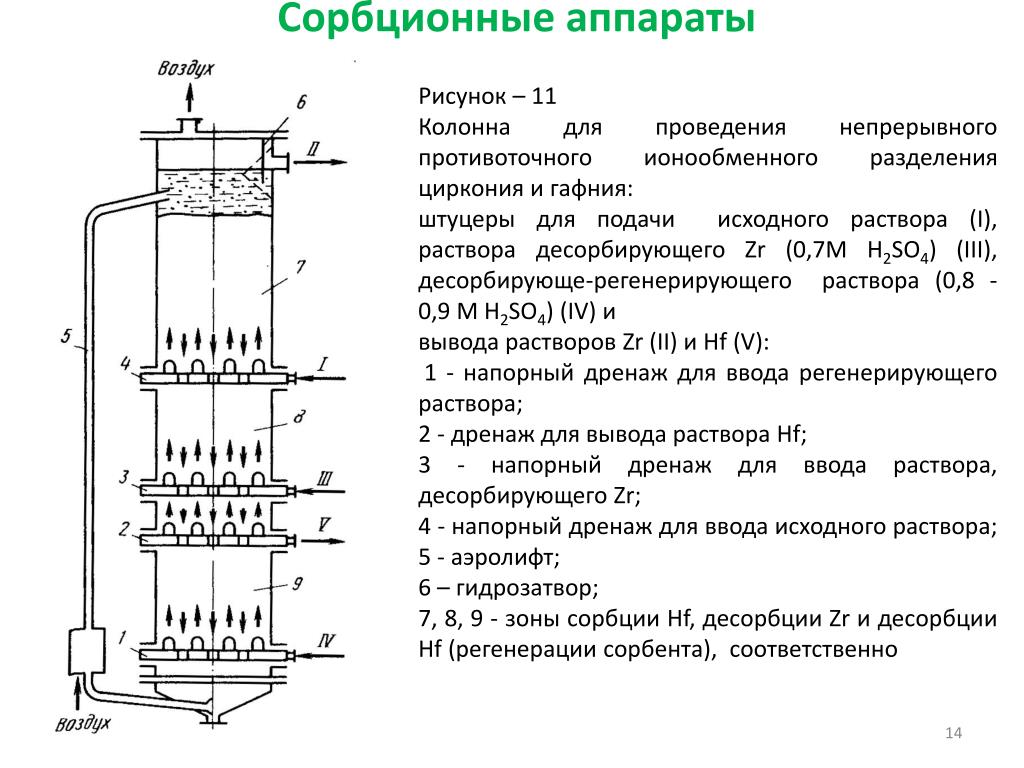

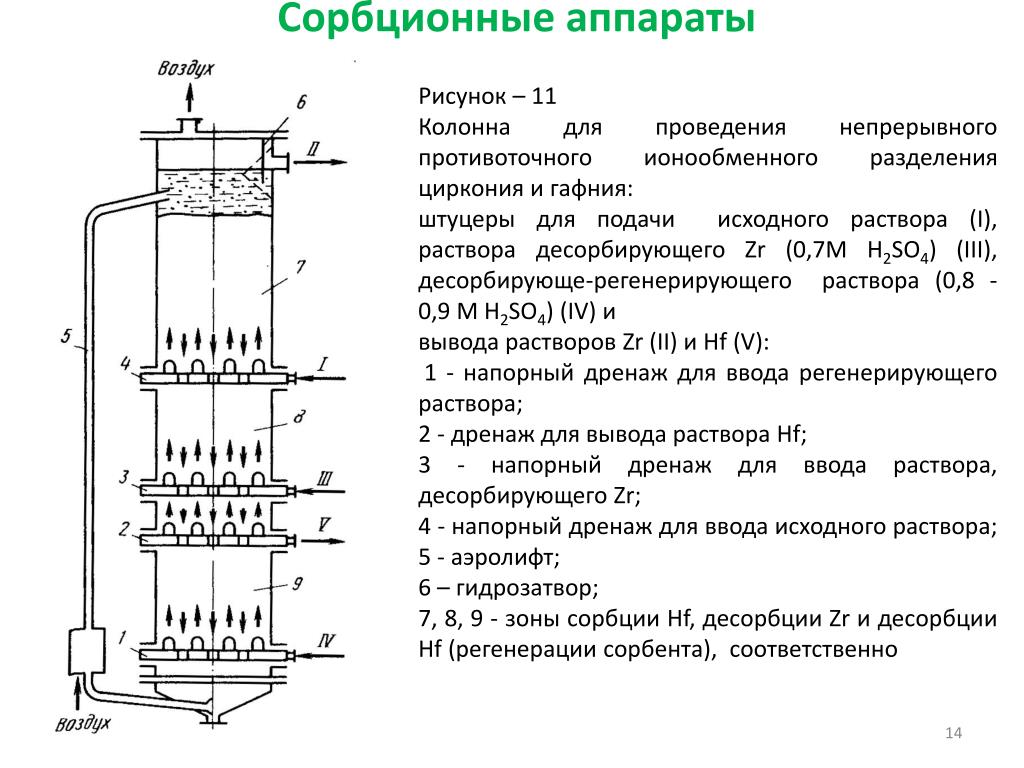

Аппаратураионообменнойсорбцииантибиотиков.Аппаратура для сорбционных ионообменных процессов, несомненно, более проста по устройству по сравнению с экстракционной и доступнее по стоимости.

Конструкция ионообменного фильтра, называемого также колонной, для сорбции в динамических условиях должна обеспечивать:

-

постоянное нахождение смолы под слоем раствора; -

минимальный унос мелких зерен смолы с уходящим фильтратом; -

минимальную слеживаемость слоя смолы; -

отсутствие мертвых пространств в сорбенте; -

незначительное разбавление водой обрабатываемых растворов.