Файл: Контрольная работа защищена с оценкой Преподаватель ст преподаватель к т. н.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 12.04.2024

Просмотров: 7

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Министерство науки и высшего образования РФ

Федеральное государственное бюджетное образовательное учреждение высшего образования

«Ярославский государственный технический университет»

Кафедра «Технология материалов стандартизация и метрология»

| Контрольная работа защищена |

| с оценкой ____________ |

| Преподаватель |

| ст. преподаватель к.т.н. |

| (_________) Порсев К.И. |

| ___.___._______ г. |

Расчет равнопрочного сварного соединения внахлестку косынки и сортовой стальной полосы.

Контрольная работа по дисциплине

«Проектирование сварных конструкций»

ЯГТУ 150301.62-07 КР

| Контрольную работу выполнил |

| студент гр. ЗМСП-32 |

| (_________) Тяжелов А.А. |

| ___.___._______ г. |

2023

1. Определение химического состава и механических свойств заданного материала (10ХСНД)

10ХСНД – низколегированная конструкционная сталь для сварных конструкций. Широко используется для изготовления элементов металлоконструкций и различных деталей, к которым предъявляются требования повышенной прочности и коррозионной стойкости с ограничением массы, и работающие при температуре от 70 до 450 °С. Хим. состав стали представлен в таблице 1.

Таблица 1. Химический состав стали 10ХСНД определяется по ГОСТ 19281-2014

| Элемент | Fe | С | Mn | Si | Ni | Cu | Cr | N | S | P |

| Содержание, % | ≈ 96 | До 0,12 | 0,5-0,8 | 0,8-1,1 | 0,5-0,8 | 0,4-0,6 | 0,6-0,9 | до 0,008 | до 0,04 | до 0,035 |

Механические свойства стали 10ХСНД регламентируются по ГОСТ 19281-2014. Отпускается в виде горячекатаного проката сечением до от 2 до 3,9 мм, от 4 до 15 мм, от 15 до 32 мм и от 32 до 40 мм. В таблице 2 представлены механические свойства стали 10ХСНД.

Таблица 2. Мех. Свойства стали 10ХСНД

| Временное сопротивление σв, Н/мм2 (кгс/мм2), для проката толщин, мм | Предел текучести στ, Н/мм2 (кгс/мм2), для проката толщин, мм | Относительное удлинение σ5, % (Мпа) для проката толщин, мм | Твердость НВ *10-1, МПа | ||||||

| до 15 включ. | Св. 10 | До 15 | Св. 15 | До 4 включит. | 15 включит. | До 40 включит. | 140 | ||

| 540 (53,0) | 390 (39,0) | 375 (37,5) | 15 | 19 | 19 | ||||

2. Выбор типа и марки электрода

Сварочные материалы, применяемые для сварки стальных конструкций, должны обеспечивать механические свойства металла шва и сварного соединения (предел прочности, предел текучести, относительное удлинение, ударную вязкость) не менее нижнего предела свойств основного металла конструкции. В таблице 3 представлены некоторые типы электродов подходящих для сварки низколегированных сталей.

Таблица 3. Типы электродов для сварки низкоуглеродистых сталей.

| Тип электрода | Для сварки | Положение шва |

| Э42 | Ответственных конструкций из низкоуглеродистых и некоторых низколегированных сталей | Нижнее наклонное |

| Ответственных металлоконструкций и деталей машин из низкоуглеродистых сталей, работающих при статических и динамических знакопеременных нагрузках | Любое | |

| Э42А | Ответственных металлоконструкций из низколегированных сталей, работающих при динамических нагрузках; сосудов работающих под давлением, а так же заварке дефектов отливок | Любое |

| Э46А | Ответственных металлоконструкций из низколегированных сталей, работающих при статических и динамических нагрузках. Ответственные металлоконструкции из низкоуглеродистых сталей. | Любое |

| Э50А | Ответственные металлоконструкции из низкоуглеродистых, среднеуглеродистых и низколегированных сталей, заварки дефектов отливок ремонтной и монтажной сварки. Ответственных металлоконструкций из низколегированных сталей, монтажной и ремонтной сварки. | Любое |

Исходя из задания, выбираем электрод типа Э50А по ГОСТ 9467-75. Швы с таким материалом имеют большую пластичность и вязкость при действии нагрузок и ударов. Покрытие электрода – основное, что способствует получению хим. состава шва близким к основному материалу.

3. Определение допускаемых напряжений в сварном шве на растяжение и изгиб. Определение результирующих напряжений

Согласно ГОСТ 19281-2014 «Прокат повышенной прочности» возьмем ширину полосы 100 мм.

Сварка производилась РД, электроды Э50А.

σт (10ХСНД) = 390 Мпа;

[σр] =

=

=  = 260 МПа; где ST – запас прочности.

= 260 МПа; где ST – запас прочности.Так как сварное соединение нахлесточное, допустимое напряжение на шве рассчитываем на срез [τ´]ср.

[τ´]ср = 0,6·[σр] = 0,6·260 = 156 МПа;

Рассчитаем высоту детали (h=к), где к – катет шва;

h =

=

=  =

=  = 7, 3 ≈ 8 мм = К

= 7, 3 ≈ 8 мм = К где, L – длина шва (мм); σр – допустимое напряжение в сварном шве (мПа); Р – сила растяжения, действующая на шов (кН);

Полученную величину округляем в большую сторону до ближайшего значения стандартного проката.

Рассчитаем требуемую длину шва (при к=8 мм) в нахлесточном комбинированном соединении:

L =

=

=  = 217,5 мм;

= 217,5 мм;где, К – катет шва (мм);

[τ´]ср – допустимое напряжение на сварной шов (МПа);

Р – сила растяжения, действующая на шов (кН);

Примем общую длину шва равную 220 мм.

Допустимое напряжение в сварном шве на растяжение (срез) рассчитывается по формуле:

τср =

≤ [τ´]ср;

≤ [τ´]ср;где, К – катет шва (мм);

L – длина шва (мм);

Р – сила растяжения, действующая на шов (кН);

τср =

=

=  = 154,2 МПа;

= 154,2 МПа;τср

≤ [τ´]ср;

154,2 МПа≤ 156 МПа – сварной шов на растяжение (срез) выдержит нагрузку.

Допустимое напряжение в сварном шве на изгиб рассчитывается по формуле:

τизг =

≤ [τ´]ср;

≤ [τ´]ср;где, К – катет шва (мм);

L – длина шва (мм);

b – ширина детали (мм);

М – момент (кН·м);

τизг =

= 0,4 МПа

= 0,4 МПаτизг ≤ [τ´]ср;

0,9 ≤ 156 – сварной шов на изгиб выдержит нагрузку.

Результирующие напряжения рассчитываются путем суммирования всех напряжений, действующих на сварной шов.

τизг + τср ≤ [τ´]ср;

154,2+0,4 ≤ [τ´]ср;

154,6 ≤ [τ´]ср – при действии всех сил сварное соединение выдержит нагрузку.

4. Расчет необходимой площади поперечного сечения конструктивного элемента, привариваемого к пластине

Привариваемый к пластине конструктивный элемент имеет ширину (b) равную 100 мм, толщину (h) равную 8 мм.

Площадь поперечного сечения наплавленного металла, в нахлесточном сварном шве, вычисляется по формуле:

Fн =

;

;где, Fн – площадь поперечного сечения (мм2);

К – катет шва (мм);

Ку – коэффициент увеличения, учитывающий наличие зазора и выпуклость (усиление) шва. Согласно таблице 4, выбираем коэффициент Ку=1,25.

Таблица 4. Значения коэффициента увеличения Ку в зависимости от величины катета сварного шва.

| Катет шва, мм | 3-4 | 5-6 | 7-10 | 12-20 | 20-30 | 30 |

| Ку | 1,5 | 1,35 | 1,25 | 1,15 | 1,10 | 1,05 |

Fн =

= 40 мм2;

= 40 мм2;5. Определение полной длины сварного шва

Полная длина сварного шва составляет 217,5 мм. Примем общую длину шва равную 220 мм. Расчет длины сварного шва произведен выше.

6. Определение индивидуальной длины каждого сварного шва

Максимальную длину лобового шва не ограничивают. Длину фланговых швов следует принимать не более 60К, где К – длина катета шва.

Если L – весь периметр сварного шва, то:

- длина лобового шва

l1=b=100 мм

где, b – ширина привариваемой детали;

- длина флангового шва:

30 мм < l2 < 60К

l2 = (220-100)/2 = 60 мм.

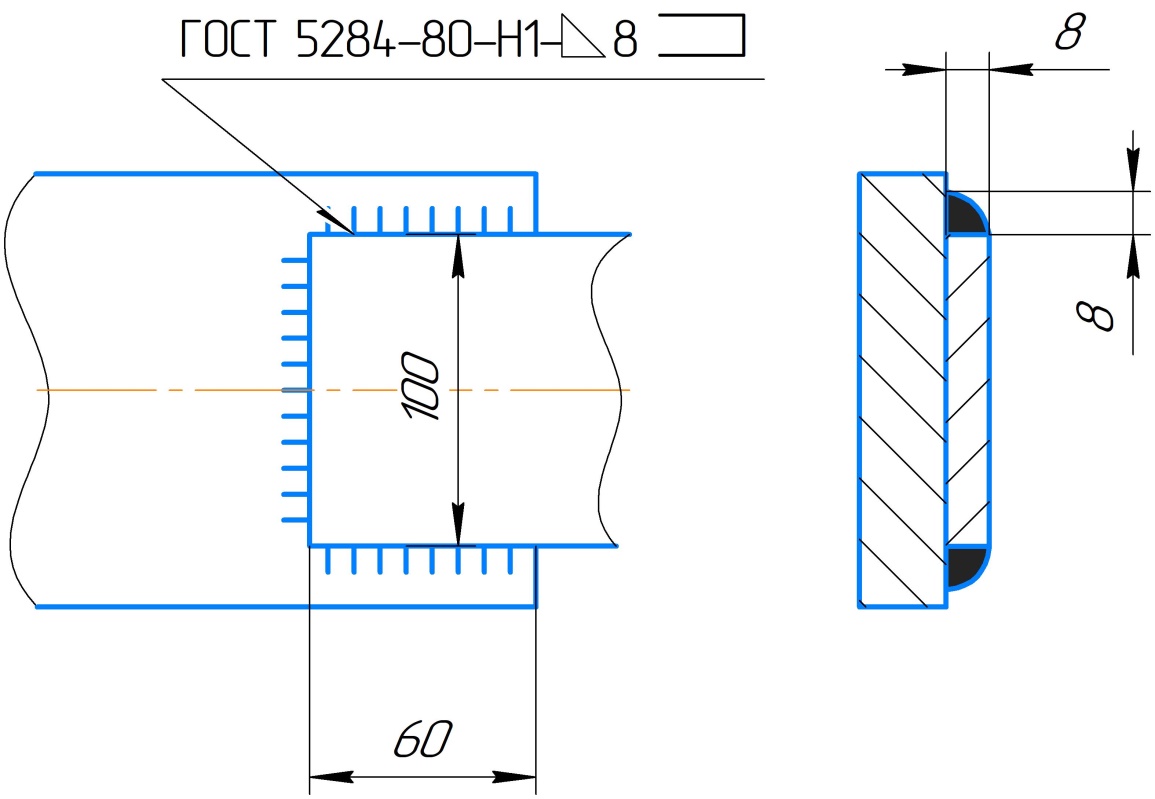

7. Эскиз сварного соединения, с условным обозначением сварного шва

Список используемой литературы:

1. Николаев Г.А., Винокуров В.А. Сварные конструкции: расчет и проектирование. М.: Высшая школа, 1990. – 446 с.

2. ГОСТ 19281-2014 «Прокат высокой прочности. Общие технические условия».

4. ГОСТ 5264-80 «Ручная дуговая сварка. Основные типы, конструктивные элементы и размеры».

3. ГОСТ 9467-75 «Электроды покрытые металлические для ручной дуговой сварки конструкционных и теплоустойчивых сталей. Типы».