ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 12.04.2024

Просмотров: 20

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

ВАРИАНТ 24

Кондаков А.С.

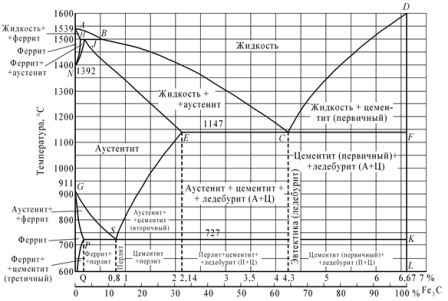

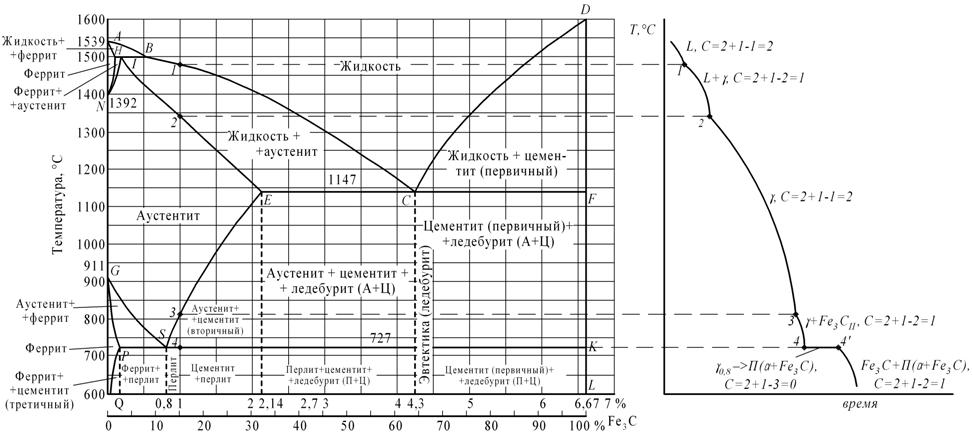

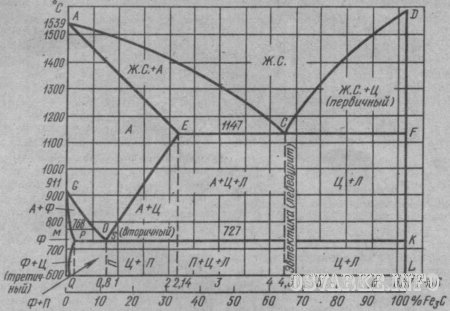

1.Углеродистые стали и чугуны

Углеродистая сталь.Сплавы железа с углеродом, содержащие менее 2,14 % углерода при малом содержании других элементов, называются углеродистыми сталями. Углеродистые стали завершают кристаллизацию образованием аустенита. В их структуре нет эвтектики (ледебурита), благодаря чему они обладают высокой пластичностью, особенно при нагреве, и хорошо деформируются.

Углеродистые (нелегированные) стали являются наиболее дешевыми сталями и составляют около 80 % объема продукции черной металлургии. Эти стали выплавляются различными способами в кислородных конвертерах, мартеновских печах и электропечах, что определяет содержание примесей и качество.

Наилучшими свойствами обладает электросталь, более чистая по содержанию вредных примесей — серы и фосфора, а также газов и неметаллических включений. Она идет на изготовление более ответственных деталей.

Углерод является важнейшим элементом, определяющим структуру и свойства углеродистой стали. Даже при малом изменении содержания углерод оказывает заметное влияние на изменение свойств стали. С увеличением углерода в структуре стали растет содержание цементита. При содержании до 0,8 %С сталь состоит из феррита и перлита, при содержании более 0,8 % С в структуре стали, кроме перлита, появляется структурно свободный вторичный цементит.Феррит имеет низкую прочность, но сравнительно пластичен. Цементит характеризуется высокой твердостью, но хрупок. Поэтому с ростом содержания углерода увеличивается твердость и прочность и уменьшается вязкость и пластичность стали

Чугуны.

Чугуныявляются наиболее распространенными сплавами для фасонного литья. Чугун – один из самых дешевых металлических материалов, он обладает прекрасными литейными свойствами, хорошо обрабатывается резанием. Промышленные чугуны содержат 2,0–4,5 % C, 1,0–3,5 % Si, 0,5–1,0 % Mn, до 0,3 % P и до 0,2 % S. Серый чугун с пластинчатым графитом маркируют буквами СЧ, за которыми следует число, обозначающее гарантируемое временное сопротивление при растяжении в кгс/мм2. ГОСТ 1412-85 включает шесть основных марок серого чугуна – от СЧ 10 до СЧ 35. Количественные параметры структуры чугуна оцениваются по ГОСТ 3443-87 (рис. 3.5, а,б). Основные области применения серого чугуна – станкостроение и тяжелое машиностроение, автомобильная промышленность, санитарно-техническое оборудование.

При введении в чугун

0,05 % магния или церия графит кристаллизуется в шаровидной или близкой к ней форме (рис. 3.5, г).

Разобщенные шаровидные включения меньше, чем пластинчатые, ослабляют сечение металлической матрицы, такие чугуны имеют большую прочность и получили название высокопрочные. В соответствии с ГОСТ 7293-85 высокопрочные чугуны обозначают буквами ВЧ, за которыми следует число, указывающее гарантируемое значение sВ в кгс/мм2: ВЧ 35, ВЧ 60. Высокопрочные чугуны используют для замены литой стали в изделиях ответственного назначения.

Ковкий чугун получают графитизирующим отжигом белого чугуна. Графит образуется в благоприятной для механических свойств компактной форме (рис. 3.5, в), относительное удлинение ковкого чугуна достигает уровня 10–12 %, тогда как, у серого чугуна с пластинчатым графитом – 1 %. Ковкий чугун маркируют буквами КЧ, за которыми следуют два числа, обозначающие минимальные величины sВ (кгс/мм2) и d (%): КЧ 35-10, КЧ 45-7, КЧ 70-2 (ГОСТ 1215-79). Ковкий чугун широко используют в автомобильной промышленности, сельскохозяйственном машиностроении для производства мелких и средних по массе деталей.

А)Состояние железо цементит.

Б)Построить кривую охлаждения

В) Вычертить участок диаграммы

2)Сталь 10

| Марка стали 10 (заменители 08, 15, 08кп) Класс: Сталь конструкционная углеродистая качественная Вид поставки (ГОСТ сталь 10): сортовой прокат в том числе фасонный: ГОСТ 1050-88, Круг: ГОСТ 2590-2006, Квадрат: ГОСТ 2591-2006, Шестигранник: ГОСТ 2879-2006, Уголок: ГОСТ 8509-93, ГОСТ 8510-86, Швеллер: ГОСТ 8240-97, Балка: ГОСТ 8239-89. Калиброванный пруток ГОСТ 10702-78, ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78. Шлифованный пруток и серебрянка ГОСТ 10702-78, ГОСТ 14955-77. Лист толстый: ГОСТ 1577-93, ГОСТ 19903-74. Лист тонкий ГОСТ 16523-97. Лента ГОСТ 6009-74, ГОСТ 10234-77. Полоса ГОСТ 1577-93, ГОСТ 103-2006, ГОСТ 82-70. Проволока ГОСТ 17305-91, ГОСТ 5663-79. Трубы ГОСТ 8731-74, ГОСТ 8732-78, ГОСТ 8733-74, ГОСТ 8734-75, ГОСТ 10705-80, ГОСТ 10704-91, ГОСТ 1060-83, ГОСТ 5654-76, ГОСТ 550-75. |

| Использование в промышленности: детали, работающие при температуре от -40 до 450 °С, к которым предъявляются требования высокой пластичности, после химико-термической люработки - детали с высокой поверхностной твердостью при невысокой прочности сердцевины. |

Удельный вес: 7856 кг/м3

Твердость материала: HB 10 -1 = 143 МПа

Температура критических точек: Ac1 = 732 , Ac3(Acm) = 870 , Ar3(Arcm) = 854 , Ar1 = 680

Свариваемость материала: без ограничений, кроме деталей после химико-термической обработки.

Способы сварки: РДС, АДС под флюсом и газовой защитой, КТС.

Обрабатываемость резанием: в горячекатанном состоянии при HB 99-107 и σв=450 МПа, К υ тв. спл=2,1 и Кυ б.ст=1,6

Температура ковки, °С: начала 1300, конца 700. Охлаждение на воздухе.

Флокеночувствительность: не чувствительна.

Склонность к отпускной хрупкости: не склонна.

Расшифровка марки стали 10: цифра 10 означает, что это конструкционная сталь и в среднем в марке содержится 0,10% углерода, а остальные примеси незначительны.

Особенности конструкционной стали марки 10: среди различных методов механико-термической обработки, направленных на получение оптимальной субструктуры, обеспечивающей повышение сопротивления ползучести и жаропрочности металлов и сплавов, наибольший эффект улучшения свойств железа и стали получен в результате так называемой многократной механико-термической обработки (ММТО). Последняя заключается в многократном деформировании металла растяжением на полную длину площадки текучести, чередующемся со старением при 100-200° С (для железа и его сплавов). ММТО снижает скорость ползучести стали 10 при 400° С на несколько порядков и значительно повышает кратковременную прочность (предел текучести в 2,5 раза, предел прочности на 65-70%) в сравнении с отожженным состоянием.

Наблюдаемые эффекты авторы объясняют созданием в результате ММТО стабильной дислокационной структуры благодаря последовательному блокированию атмосферами Коттрелла приграничных дислокационных скоплений высокой плотности, возникающих после каждого цикла обработки.

В связи с эффективным влиянием ММТО на сопротивление ползучести и механические свойства ОЦК металлов было исследовано изменение сопротивления микропластическим деформациям углеродистой стали после этой обработки.

ММТО проводили на цилиндрических образцах при растяжении и сжатии, а также при растяжении на листовых образцах толщиной 0,5 мм. Из последних затем вырезали образцы для релаксационных испытаний при чистом изгибе. Помимо режима ММТО с промежуточным старением при 200° С в качестве оптимального, была исследована эффективность ММТО с дополнительным дорекристаллизационным отжигом при различных температурах.

3) Легированнные стали.

Легированная сталь — сталь, которая, кроме обычных примесей, содержит элементы, специально вводимые в определённых количествах для обеспечения требуемых физических или механических свойств. Эти элементы называются легирующими.

Сталь марки: 5XHB

Расшифровка марки стали 5ХНМ: наличие цифры 5 в начале марки говорит о том, что в стали содержится 0,5% углерода, а буквы Х, Н и М свидетельствуют о присутствии в стали соответственно хрома, никеля и марганца в количестве не превышающем 1,5%, таким образом перед нами легированная сталь.

Марка: 5ХНМ (заменители: 5ХНВ, 5ХГМ, 4ХМФС, 5ХНВС, 4Х5В2ФС)

Класс: Сталь инструментальная штамповая

Вид поставки: сортовой прокат, в том числе фасонный: ГОСТ 5950-2000 , ГОСТ 2590-2006, ГОСТ 2591-2006. Калиброванный пруток ГОСТ 5950-2000 , ГОСТ 7417-75, ГОСТ 8559-75, ГОСТ 8560-78. Шлифованый пруток и серебрянка ГОСТ 5950-2000 , ГОСТ 14955-77. Полоса ГОСТ 4405-75 . Проволока ГОСТ 10543-98. Поковки и кованые заготовки ГОСТ 5950-2000 , ГОСТ 1133-71, ГОСТ 7831-78.

Использование в промышленности: молотовые штампы паровоздушных и пневматических молотов с массой падающих частей свыше 3 т, прессовые штампы и штампы машинной скоростной штамповки при горячем деформировании легких цветных сплавов, блоки матриц для вставок горизонтально-ковочных машин.

Термообработка: Закалка 850oC, масло, Отпуск 460 - 520oC.

Температура ковки

: ºС: начала 1240, конца 750. Сечения до 100 мм охлаждаются на воздухе, 101-350 мм - в яме.

Твердость материала: HB 10 -1 = 241 МПа

Температура критических точек: Ac1 = 730 , Ac3(Acm) = 780 , Ar3(Arcm) = 640 , Ar1 = 610 , Mn = 230

Свариваемость материала: не применяется для сварных конструкций.

Флокеночувствительность: чувствительна.

Склонность к отпускной хрупкости: не склонна.

Обрабатываемость резанием: в отожженном состоянии при HB 286 и σв=900 МПа, К υ тв. спл=0,6 и Кυ б.ст=0,3

4)Сплавы цветных металлов.

| Марка: БрБ2 | ||

| Класс: Бронза безоловянная, обрабатываемая давлением | ||

| Использование в промышленности: для пружин и упругих элементов; высокая прочность и износостойкость, хорошие антифрикционные свойства, очень хорошая деформируемость в закаленном состоянии

|