Добавлен: 25.04.2024

Просмотров: 25

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

В настоящее время принято следующее объяснение механизма образования соединения при холодной сварке. При сближении свариваемых поверхностей металлических деталей между ними возникают незначительные по величине гравитационные и межмолекулярные силы, однако их совершенно недостаточно для получения прочных связей. При сближении двух поверхностей происходит и поляризация электронов, так как известно, что металлы представляют собой конгломерат из ионов, находящихся в углах кристаллической решётки, и взаимодействие электронов с ионами создаёт связи между атомами металла и, таким образом, монолитное соединение между деталями.

Холодная сварка возможна лишь для тех металлов, которые имеют высокую пластичность, покрытые твёрдой и хрупкой плёнкой, и при деформировании таких металлов хрупкая плёнка разрушается, вытесняется из зоны контакта, освобождая чистую металлическую поверхность двух соединяемых деталей.

В зависимости от отношения твёрдости окисла к твёрдости металла, степень деформации, необходимая для получения прочного соединения, будет различна (таблица 1).

Таблица 1

Критерии свариваемости пластичных металлов10

| Металл | Пластическая деформация, % | Отношение твердости окисла к твердости металла |

| Алюминий | 60 | 4,5 |

| Кадмий | 84 | 1,5 |

| Свинец | 84 | 1,33 |

| Медь | 86 | 1,3 |

| Никель | 89 | 1,1 |

То есть основным критерием осуществления холодной сварки металлов является его пластичность и отношение твёрдости окисла и твёрдости металла. Органические вещества весьма эластичны и практически при любых деформациях не теряют сплошности, тем самым исключают возможность получения сварного соединения.

Виды холодной сварки

В практике применяют следующие виды сварки: без предварительного зажатия свариваемых деталей, с предварительным зажатием свариваемых деталей, с односторонним деформированием свариваемых деталей.

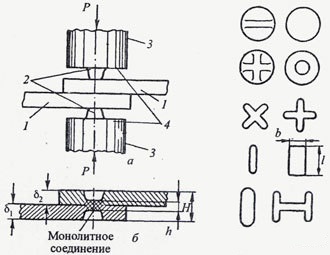

1) Схема точечной сварки без предварительного зажатия деталей приведена на рисунке 1.

Рисунок 1 - Схема сварки без предварительного зажатия свариваемых деталей

Детали 1, подготовленные к сварке, устанавливаются между соосно расположенными пуансонами 2. При воздействии определенного усилия рабочие выступы пуансонов вдавливаются в металл, обеспечивая необходимую для его сварки деформацию. Наиболее рациональная форма рабочих выступов пуансонов прямоугольная и круглая. Ширину или диаметр рабочего выступа пуансона берут равными 1-3 толщины свариваемых деталей в зависимости от толщины последних.

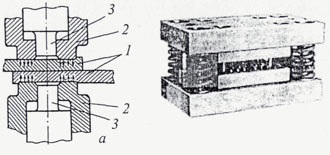

2) Точечная сварка с предварительным зажатием детали. Этот способ сварки позволяет устранить основные недостатки, присущие способу сварки без предварительного зажатия деталей11.

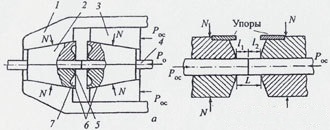

Рисунок 2 - Схема сварки с предварительным зажатием свариваемых деталей

Зажатие деталей между опорными частями (прижимами) 2 производят до вдавливания рабочих выступов пуансонов 3 в металл (деталь) 1 или одновременно с ним. За счет этого устраняется коробление свариваемых деталей и увеличивается прочность сварного соединения. При этом способе сварки давление на прижимы рекомендуется применять 29, 4-49МПа. Площадь прижима должна превышать площадь торца рабочего выступа пуансона в 15-20 раз.

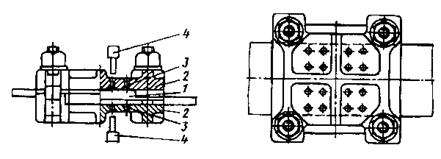

При сварке полосовых материалов (рисунок 3) рекомендуется применять зажимные плиты (кондукторы). В плитах делают сквозные калибровочные отверстия 3 по размерам и форме рабочих пуансонов 4, служащие для них направляющими.

Рисунок 3 - Схема сварки с предварительным зажатием свариваемых деталей в кондукторе12

Использование этих кондукторов дает возможность уменьшить массу сварочных клешей, исключает разметку и прихватку деталей перед сваркой.

3) Точечная сварка с односторонним деформированием.

Этот способ сварки применяют в том случае, когда требуется особенно ровная поверхность сварного соединения с какой-то одной стороной соединения по техническим или эстетическим требованиям.

В этом случае соединяемые внахлестку детали 1 располагаются на плоском основании 4, а рабочий пуансон 3 заданной формы и размеров вдавливается в эти детали.

Прочность сварного соединения при одностороннем деформировании достигает максимального значения при глубине вдавливания пуансона около 60% толщины свариваемых деталей.

Рисунок 4 - Схема точечной сварки с односторонним деформированием свариваемых деталей

В зависимости от схемы пластической деформации заготовок сварка может быть точечной, шовной и стыковой.

Точечная сварка - наиболее простой и распространенный способ холодной сварки. Ее применение рационально для соединения алюминия, алюминия с медью, армирования алюминия медью. Ею можно заменить трудоемкую клепку и контактную точечную сварку.

Рисунок 5 – Холодная точечная сварка

При холодной точечной сварке (рисунок 5) зачищенные детали 1 устанавливают внахлестку между пуансонами 3, имеющими рабочую часть 2 и опорную поверхность 4. При вдавливании пуансонов сжимающим усилием Р происходит деформация заготовок и формирование сварного соединения. Опорная поверхность пуансонов создает дополнительное напряженное состояние в конечный момент сварки, ограничивает глубину погружения пуансонов в металл и уменьшает коробление изделия13.

Прочность точек может быть повышена на 10-20 % при сварке по схеме (рисунок 6).

Рисунок 6 – Возможность повышения прочности точек при применении холодной точечной сварки

Свариваемые детали 1 предварительно сжимаются прижимами 2 или одновременно с вдавливанием пуансона 3. Наличие зоны обжатия вокруг вдавливаемого пуансона уменьшает коробление детали, повышает напряженное состояние в зоне сварки, что приводит к периферийному провару за площадью отпечатка пуансона. Но при этом возникают технические затруднения, связанные с созданием двух высоких давлений на малой поверхности и устранением затекания металла между пуансоном и прижимом. Этот способ позволяет сваривать малопластичные материалы.

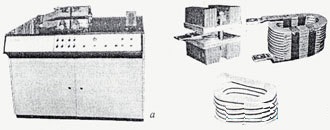

Ввиду простоты способа точечной холодной сварки специальные машины для ее выполнения большого развития не получили. Сварку успешно выполняют на самых различных серийных прессах с применением кондукторов, надежно фиксирующих свариваемые заготовки, чтобы исключить их коробление (рисунок 7).

На рисунке 7 показана установка холодной сварки давлением, разработанная в Институте сварки (Россия). С помощью данной установки успешно соединяют алюминий с медью в электротехнике, энергетике, цветной металлургии; соединяют также медные контакты проводов, изготавливают кольца из меди и алюминия.

Рисунок 7 –Схема установки холодной сварки давлением

Шовная (роликовая) сварка характеризуется непрерывностью монолитного соединения. По механической схеме эта сварка аналогична холодной сварке прямоугольными пуансонами (рисунок 8).

Рисунок 8 – Шовная (роликовая) холодная сварка

Собранные заготовки 1 устанавливаются между роликами 2 и сжимаются ими до полного погружения рабочих выступов 3 в металл. Затем ролики приводятся во вращение. Перемещая изделие и последовательно внедряясь рабочими выступами в металл, они вызывают его интенсивную деформацию, в результате которой образуется непрерывное монолитное соединение - шов. Шовная сварка бывает двусторонняя, односторонняя и несимметричная. Двусторонняя сварка выполняется одинаковыми роликами. При односторонней сварке один ролик имеет выступ, высота которого равна сумме выступов при двусторонней сварке, а второй является опорным, без рабочего выступа. При несимметричной сварке ролики имеют различные по размерам, а иногда и по форме рабочие выступы.

Односторонняя роликовая сварка чаще применяется для сварки разнородных металлов, сильно отличающихся твердостью. Рабочая часть ролика вдавливается в более твердый металл. Такая сварка при прочих равных условиях обеспечивает более прочные швы и при сварке однородных металлов.

При роликовой сварке металл свободно течет вдоль оси шва, что затрудняет создание достаточного напряженного состояния металла в зоне соединения. Поэтому для достижения провара требуется большая пластическая деформация (на 2-6 %), чем при точечной сварке. Напряженное состояние в зоне роликовой сварки можно повысить

, увеличивая диаметр роликов. Обычно диаметр ролика близок к 50δ, ширина рабочего выступа (1-1,5)δ, высота (0,8-0,9)δ, а ширина опорной части ролика, ограничивающая деформации, в 2-3 раза больше ширины рабочего выступа. Роликовая сварка алюминия толщиной 1,0 мм при свариваемости 27% выполняется со скоростью до 8-12 м/мин.

Для роликовой сварки применяются металлорежущие станки, например, фрезерные; при сварке тонких пластичных металлов - ручные настольные станки.

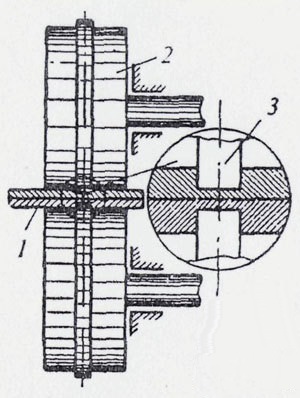

Одна из первых схем холодной стыковой сварки металлов, которая не потеряла практического значения до сих пор, приведена на рисунке 9. Эта схема разработана К. К. Хреновым и Г. П. Сахацким14.

Рисунок 9 – Схема холодной стыковой сварки

В корпусе 1 имеются гнездо для неподвижного конусного зажима 2 и направляющие для подвижного корпуса 3, в котором также расположен конусный зажим. После предварительной зачистки торцов детали 4 устанавливают в зажимы 2, которые имеют формирующие части с режущими кромками 5 и упором 6. Осадочное усилие прикладывается к ползуну 3, при его перемещении сжимаются торцы деталей и зажимаются с помощью конусов. В процессе осадки углубления 7 заполняются металлом раньше, чем встречаются опорные части 6. Поэтому, когда встречаются опорные части, в зоне сварки создается достаточное напряженное состояние. В стыке происходит провар, а остаток вытекающего металла отрезается кромками 5. В зависимости от расположения режущих кромок соединение может быть с усилением или без усиления.

Процесс сварки выполняют на любых механических, пневматических или гидравлических прессах, создающих необходимое давление. Рабочие части пресса - пуансоны, зажимные плиты, направляющие и фиксирующие детали - изготовляют применительно к свариваемым деталям. Пуансоны применяют различной формы: круглые (плоские и сферические), клиновидные, квадратные, прямоугольные, эллиптические, в зависимости от конфигурации изделия.

Заключение

Холодная сварка - способ соединения деталей при комнатной (и даже отрицательной) температуре, без нагрева внешними источниками. Сварка осуществляется с помощью специальных устройств, вызывающих одновременную направленную деформацию предварительно очищенных поверхностей и нарастающее напряженное состояние, при котором образуется монолитное высокопрочное соединение.