Файл: Контрольная работа по дисциплине Технология и организация производства продукции и услуг.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 28.04.2024

Просмотров: 13

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

МИНИСТЕРСТВО НАУКИ И ВЫСШЕГО ОБРАЗОВАНИЯ РОССИЙСКОЙ ФЕДЕРАЦИИ

Федеральное государственное бюджетное образовательное учреждение

высшего образования

«Уральский государственный экономический университет»

(УрГЭУ)

КОНТРОЛЬНАЯ РАБОТА

по дисциплине «Технология и организация производства продукции и услуг»

Институт непрерывного Студент

дистанционного образования Гришин Л.К.

Направление подготовки Группа: ИДО ЗБ УГ-22 КЧ

Управление качеством Преподаватель: Мирошникова Е.Г.

Направленность (профиль)

Управление качеством в производственно-

технологических системах и сфере услуг

Оценка: ________________

Екатеринбург

2022 г.

Содержание

-

Особенности организации поточного метода производства …….. 3 -

Задачи службы технического обслуживания и ремонта оборудования ……………………………………………………………………... 6

Список использованных источников…………………………………..…. 14

1. Особенности организации поточного метода производства

Производственный процесс – это сложное технологическое действие, которое может быть организовано разными способами и средствами. Работа предприятия в условиях поточного выпуска продукции сегодня считается наиболее эффективной, но в то же время и требовательной с точки зрения трудовых, организационных и материальных затрат. В общем смысле поточное производство – это формат производственной деятельности, в котором на первый план выходят принципы ритмичности и повторяемости технологических согласованных операций. Далее будет подробнее рассмотрена сущность этого процесса, его особенности, методы организации и т.д.

В основе любого производства лежит модель организации основных, обслуживающих и вспомогательных процессов, благодаря которым осуществляется рабочая деятельность предприятия, направленная на создание тех или иных продуктов. Относительно организационной модели используемые орудия труда (станки, конвейеры, инструменты) можно рассматривать в качестве объектов организации, находящихся в прямой связи с предметами производства, то есть выпускаемой продукцией.

В значительной степени функции связки между разными элементами производства внутри организационной модели по-прежнему выполняет человек. Как максимум, он непосредственно участвует в процессах изготовления, как минимум – управляет оборудованием, реализующим технологические операции.

В числе особенностей поточного способа производства выделяется упор на автоматизацию рабочих мероприятий с минимальным участием человека. Возможности организации бесперебойного автоматизированного производства могут реализовываться по большей части в основных технологических процессах, касающихся материального превращения условной заготовки в предмет товарных отношений. Например, изготовление мебели на этапах обработки пиломатериала – это основной рабочий процесс мебельной фабрики, который на крупных предприятиях сегодня выполняется на станках под числовым программным управлением. И напротив, обслуживающие и вспомогательные процессы производственной деятельности выполняются в основном рабочим персоналом непосредственно, так как большинство подобных действий требует принятия сложных нестандартных решений.

Модель производственной деятельности в поточной форме основывается на ритмичной повторяемости определенного набора технологических операций, которые выполняются в соответствующих цехах на рабочих местах. Согласование между отдельными операциями может происходить на разных технических и организационных уровнях с разделением во времени и в пространстве. Иными словами, поточное производство – это заранее продуманный алгоритм действий, направленных на изготовление целевой продукции предприятия.

Для более четкого понимания рассматриваемой формы производства можно привести в пример принцип непоточной модели. В данном случае может применяться организация производства как в единичном, так и в серийном формате изготовления продукции. Разница же заключается в том, что поточная технология производства строится на взаимосвязи нескольких групп рабочих операций. В модели непоточного производства цеховые участки организуются по принципу выполнения однотипных и ритмичных, но не согласованных процессов. Изготовление происходит с перерывами между операциями, а обработанные предметы и заготовки отправляются по сложным маршрутам на следующие уровни производства без сопряжения.

Среди отличительных черт технологической организации поточного изготовления продукции можно выделить следующие:

-

Рабочие места обслуживают операции, выполняемые по отношению к одинаковым предметам, обладающим схожими технико-конструкционными характеристиками. В более сложных моделях работа поточного производства допускает изменение формата обработки в определенном диапазоне режимов. То есть конвейерная линия в рамках даже одного технологического процесса может переориентироваться на разные группы обрабатываемых предметов. -

Конфигурация расположения рабочих мест подбирается в зависимости от производственной логистики. Соблюдается четкая иерархия последовательностей при выполнении технологических операций. -

Переход предмета от одного рабочего узла к другому может осуществляться как в поштучном формате, так и партийно, но в любом случае по возможности должен выдерживаться общий ритм производства. -

Основные и часть вспомогательных операций выполняются в механизированном или автоматизированном режиме поточного производства. Это позволяет выдерживать высокий темп исполняемых процессов, но не исключает возможности технологического перерыва, допустимые параметры которого заранее просчитываются в алгоритме действующей модели.

Добиться достаточной эффективности производства «на потоке» можно только при соблюдении ряда принципов технологической организации рабочего процесса, среди которых:

-

Принцип непрерывности. Минимизируется зависимость между отдельными линиями производства по временному признаку. Например, темп работы одного рабочего места в данном случае не может становиться причиной циклических задержек других участков производства. -

Принцип параллельности. Готовые изделия и заготовки при поточном методе производства движутся по технологическим маршрутам параллельно, что также способствует выполнению принципа непрерывности без задержек. -

Принцип прямоточности. И рабочие места, и оборудование размещаются в четком порядке, соответствующем технологическому процессу изготовления продукции. -

Принцип специализации. Обеспечивается разделение производственных функций между отдельными группами поточных линий. То есть исключается универсальность рабочих мест с точки зрения возможностей выполнения разных операций. -

Принцип ритмичности. В рамках функционирования одного рабочего места обеспечивается цикличность операций не только при выпуске одного изделия, но и в режиме изготовления партий продукции. Благодаря этому принципу организуется серийное поточное производство с плановым подходом к массовому выпуску целевого товара.

Серийное производство как таковое является экономически оправданной формой работы большинства крупных промышленных предприятий. Но вместе с этим предполагаются высокие финансовые и материально-технические затраты, без оптимизации которых производственная деятельность будет неэффективной. В этом отношении поточное производство – это оптимальный формат серийного изготовления сложной продукции, требующего применения множества технологических операций. Другое дело, что для организации таких производственных линий должны изначально выполняться особые условия. В их числе можно отметить широкие возможности для углубления специализации отдельных рабочих мест в рамках предприятия и высокую степень унификации технико-конструкционных параметров выпускаемых изделий.

2. Задачи службы технического обслуживания и ремонта оборудования

В процессе эксплуатации технологическое оборудование подвергается физическому и моральному износу и требует постоянного технического обслуживания. Работоспособность оборудования восстанавливается путем его ремонта. Причем в результате ремонта должно не только восстанавливаться первоначальное состояние оборудования, но и значительно улучшаться его основные технические характеристики за счет модернизации. Таким образом, сущность ремонта заключается в сохранении и качественном восстановлении изношенных деталей и регулировки механизмов и другого технологического оборудования.

В машиностроении затраты на ремонт оборудования ежегодно достигают 17-26% его первоначальной стоимости, что соответствует 5-8% себестоимости продукции завода. Практика показывает, что затраты на ремонт и техническое обслуживание оборудования постоянно увеличиваются, растут мощности ремонтных служб и численность ремонтных рабочих (15%). В то же время организационный уровень и качество ремонтных работ в целом далеко не всегда удовлетворительны. Децентрализация ремонта приводит к параллельности однородных работ и низкому техническому уровню их исполнения, затраты на капитальный ремонт станка иногда превышают стоимость нового, простои станков в ремонте, как правило, превышают плановые. Отсюда вытекает важное направление деятельности предприятия ‑ постоянное совершенствование организации ремонтного хозяйства.

Задача ремонтной службы предприятия ─ обеспечение постоянной работоспособности оборудования и его модернизация, изготовление запасных частей, необходимых для ремонта, повышение культуры эксплуатации действующего оборудования, повышение качества ремонта и снижение затрат на его выполнение.

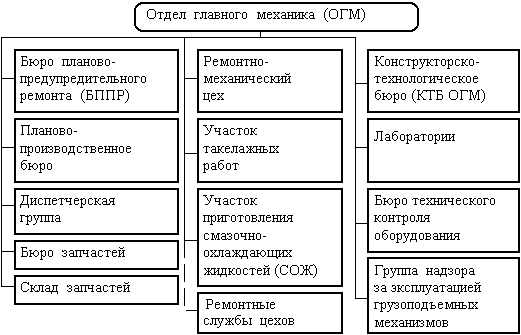

Ремонтную службу предприятия возглавляет отдел главного механика предприятия (ОГМ). Структура ремонтной службы представлена на рис. 3.22

Функции ремонтной службы предприятия:

· разработка нормативов по уходу, надзору, обслуживанию и ремонту оборудования;

· планирование планово-предупредительных ремонтов (ППР);

· планирование потребности в запасных частях;

· организация ППР и ППО планово-предупредительного обслуживания (ППО);

· организация изготовления, закупки и хранения запчастей;

· оперативное планирование и диспетчирование сложных ремонтных работ;

· организация работ по монтажу, демонтажу и утилизации оборудования;

· организация работ по приготовлению и утилизации смазочно-охлаждающих жидкостей (СОЖ);

· разработка проектно-технологической документации на проведение ремонтных работ и модернизации оборудования;

· контроль качества ремонтов;

· надзор за правилами эксплуатации оборудования и грузоподъемных механизмов.

Рис. 3.22. Состав служб ремонтной службы предприятия

Обслуживание и эксплуатация оборудования на предприятиях производятся по единой системе планово-предупредительных ремонтов (ППР).

Система ППР ─ это комплекс планируемых организационно-технических мероприятий по уходу, надзору, обслуживанию и ремонту оборудования. Мероприятия носят предупредительный характер, то есть после отработки каждой единицей оборудования определенного количества времени производятся его профилактические осмотры и плановые ремонты: малые, средние, капитальные.

Чередование и периодичность ремонтов определяется назначением оборудования, его конструктивными и ремонтными особенностями, а также условиями эксплуатации. ППР оборудования предусматривает выполнение следующих работ:

· межремонтное обслуживание;

· периодические осмотры;

· периодические плановые ремонты: малые, средние, капитальные.

Межремонтное обслуживание ─ это повседневный уход и надзор за оборудованием, проведение регулировок и ремонтных работ в период его эксплуатации без нарушения процесса производства. Оно выполняется во время перерывов в работе оборудования (в нерабочие смены, на стыке смен и т.д.) дежурным персоналом ремонтной службы цеха.