Добавлен: 28.04.2024

Просмотров: 12

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Содержание

| Введение…………………………………………………………………………1 | |

| 1 Технологическая часть…………………………………………………………….2 | |

| 1.1 Конструкторско-технологическая характеристика детали и технологической операции, выполняемой с применением проектируемого приспособления……....2 | |

| 1.2 Характеристика используемого технологического оборудования……………3 | |

| 1.3 Технологическое назначение и краткое описание проектируемого Приспособления……………………………………………………………………5 | |

| 1.4 Описание используемого режущего инструмента……………………………..6 | |

| 1.5 Описание используемой вспомогательной технологической оснастки………..9 | |

| 2 Конструкторская часть…………………………………………………………….10 | |

| 2.1 Расчёт погрешности базирования заготовки в приспособлении………………10 | |

| 2.2 Расчёт усилия закрепления заготовки в приспособлении……………………...11 | |

| Заключение…………………………………………………………………………...13 | |

| Библиографический список…………………………………………………………...14 | |

| Приложения: | |

| Карта заказа | |

| Спецификация конструкции приспособления | |

| Операционная карта | |

Введение

В этой пояснительной записке рассматривается технологический процесс изготовления корпуса. В нем закрепляется, углубляются и обобщается пройденный ранее теоретический материал. При выполнении проекта ищется лучший вариант по выбору технологического процесса, оборудования, оснастки, на основании технологического-экономического факторов.

В данном пояснительной записке меняется, по сравнению с базовым получением заготовки и снижаются припуски на механическую обработку, из-за того, что расчет производится по другой более точной методике.

Цель: Главной целью проектирования приспособления является - создание такого приспособления, которое будет обеспечивать бесперебойную, качественную, высокопроизводительную работу, без каких-либо сбоев при выполнении технологического процесса.

1.Технологическая часть

1.1 Конструкторско-технологическая характеристика детали и технологической операции, выполняемой с применением проектируемого приспособления

Деталь типа «Корпус» нужна для закрепления в ней сборочных единиц. Данная деталь относится к группе корпусных деталей . Габаритные размеры 88мм и ⌀130мм. Имеется центральное отверстие ⌀30мм, оно имеет шероховатость Ra 1,6. В центральном отверстии имеется внутренняя фаска с шероховатостью Ra 3,2. Имеется три ступенчатых отверстия ⌀20 и глубиной 10. Остальные отверстия имеют глубину 8. Так же имеется одно горизонтальное отверстие ⌀14 с внутренней метрической резьбой. Имеется одно горизонтальное отверстие ⌀25мм с шероховатостью Ra 3,2. На корпусе самой детали с торцевой стороны имеется две фаски с длинной один и улом 45o

Деталь типа «Корпус» нужна для закрепления в ней сборочных единиц. Данная деталь относится к группе корпусных деталей . Габаритные размеры 88мм и ⌀130мм. Имеется центральное отверстие ⌀30мм, оно имеет шероховатость Ra 1,6. В центральном отверстии имеется внутренняя фаска с шероховатостью Ra 3,2. Имеется три ступенчатых отверстия ⌀20 и глубиной 10. Остальные отверстия имеют глубину 8. Так же имеется одно горизонтальное отверстие ⌀14 с внутренней метрической резьбой. Имеется одно горизонтальное отверстие ⌀25мм с шероховатостью Ra 3,2. На корпусе самой детали с торцевой стороны имеется две фаски с длинной один и улом 45oХимический состав в % материала СЧ15

ГОСТ 1412 - 85

-

C

Si

Mn

S

P

3.5 - 3.7

2 - 2.4

0.5 - 0.8

до 0.15

до 0.2

| Твердость СЧ15 , ГОСТ 1412-85 | HB 10 -1 = 130 - 241 МПа |

С-углерод

Si-кремний

Mn-марганец

S-сера

P-фосфор

Fe(93)-железо

Механические свойства.

Sв=150Мпа

Sв-предел кратковременной прочности.

1.2 Характеристика используемого технологического оборудования

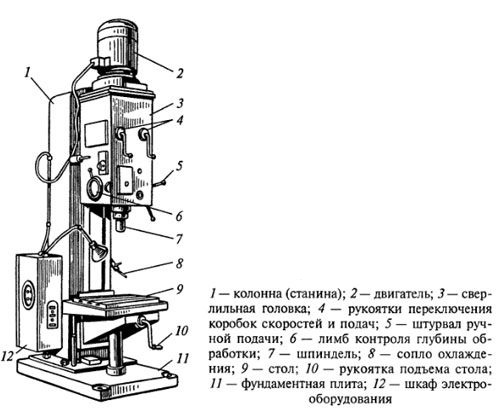

Вертикально сверлильный станок 2Н135

Станки универсальные вертикально-сверлильные 2Н135, с условным диаметром сверления 35 мм, используются на предприятиях с единичным и мелкосерийным выпуском продукции и предназначены для выполнения следующих операций: сверления» рассверливания» зенкования, зенкерования, развертывания и подрезки торцев ножами.

Пределы чисел оборотов и подач шпинделя позволяют обрабатывать различные виды отверстий на рациональных режимах резания.

Технические характеристики:

Станки модели 2н135 предназначены для сверления, рассверливания, зенкования, развертывания, нарезания резьбы; применяется в условиях единичного и серийного производства

Класс точности Н

Наибольший диаметр сверления в стали 45 ГОСТ 1050-74, мм 35

Размеры конуса шпинделя по ГОСТ 25557-82 Морзе 4

Расстояние от оси шпинделя до направляющих колонны, мм 300

Наибольший ход шпинделя, мм 250

Расстояние от торца шпинделя, мм:

- до стола 30-750

- до плиты 700-4120

Наибольшее (установочное) перемещение сверлильной головки, мм 170

Перемещение шпинделя за один оборот штурвала, мм 122.46

Рабочая поверхность стола, мм 450x500

Наибольший ход стола, мм 300

Установочный размер Т-образных пазов в столе по ГОСТ 1574-75:

-центрального 18H9

- крайних 18H11

Расстояние между двумя Т-образными пазами по ГОСТ 6569-75, мм 100

Количество скоростей 12

Пределы частоты вращения шпинделя, 1/мин 31,5-1400

Количество подач 9

Пределы подач, мм/об 0.1-1.6

Наибольшее количество нарезаемых отверстий в час 55

Управление циклами работы Ручное

Род тока питающей сети Трехфазный

Напряжение питающей сети, В 380/220

Габаритные размеры, мм:

- высота 2535

- ширина 825

- длина 1030

- длина 1030Масса станка, кг 1200

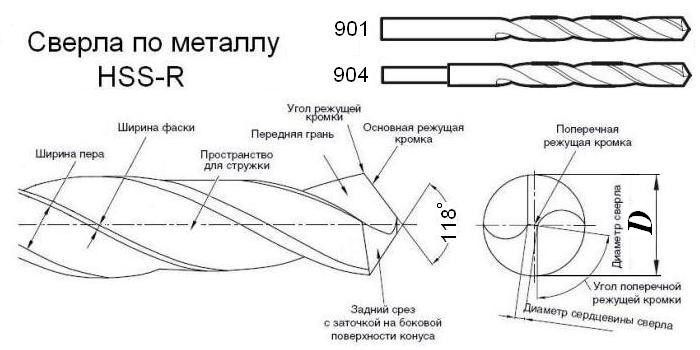

1.4 Описание используемого режущего инструмента

Режущий инструмент

Сверло спиральное диаметром 14

Материал инструмента:HHS- быстрорежущая сталь, легированная кобальтом (5%)

Тип N- нормальный

Угол вершины 118°

Угол спирали 35-40°

Общая длина 75мм

Длина режущей части 43мм

Подача 0,39мм

Направление вращения правое стандартное

Заточка стандартная

Заточка стандартная

1.3. Технологическое назначение и описание проектируемого приспособления

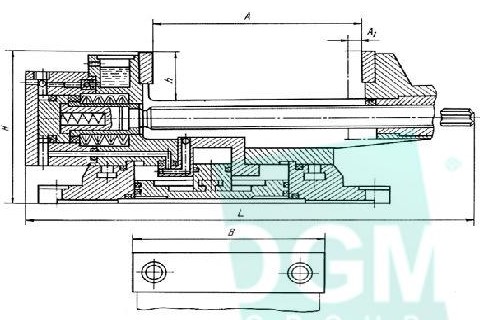

Описание приспособления

Описание приспособленияТиски - приспособление для закрепления заготовки или детали при обработке или сборке , состоящее из корпуса и неподвижной и подвижной губок. Машинные закрепляют на столе станка . Тиски изготавливаются из материалов СЧ20.

Машинные тиски.

К неподвижной губке тисков крепится оправка после чего на оправку устанавливается деталь по диаметру 30 и зажимаем с помощью рукоятки.

Принцип действия: Вращение винтового механизма изменяет положение подвижной губки относительно всей конструкции, заставляя ее выдвигаться внутрь или наружу. Тем самым создается зазор между сменными накладками, в которые и закрепляется заготовка для последующей обработки .Тиски лишают всех 6-ти степеней свободы.

1.5. Описание используемой вспомогательной технологической оснастки.

1.5. Описание используемой вспомогательной технологической оснастки.Для выполнения сверлильной операции потребуется следующая вспомогательная технологическая оснастка:

Сверлильный патрон - применяется для закрепления сверла, в большинстве случаев для закрепления цельных свёрл малого диаметра. Сам сверлильный патрон будет устанавливаться конусом Морзе «5» в заднюю бабку станка, патрон устанавливается конусным хвостовиком в отверстие шпинделя станка.

2. Конструкторская часть

2.1. Расчёт погрешности базирования заготовки в приспособлении

Погрешность базирования возникает в результате базирования заготовки в приспособлении по технологическим базам. Погрешности базирования можно определить с расчетом геометрических связей принятой схемы базирования.

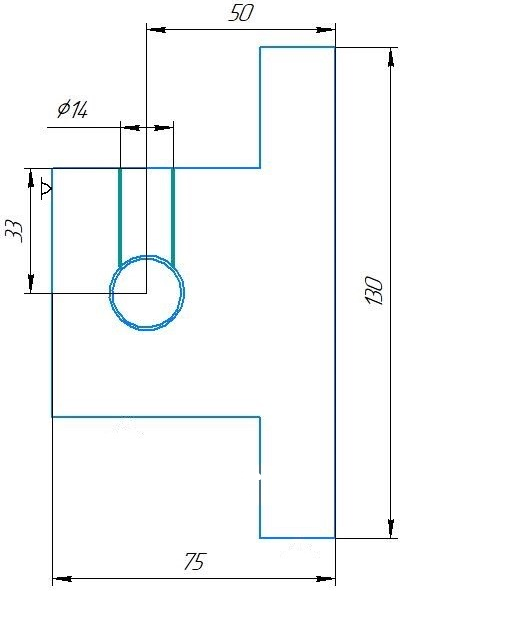

При сверлильной обработке отверстия необходимо обеспечить выполнение двух заданных чертёжом размеров:

При этом погрешность базирования детали при выполнении размера 33±0,1 мм равна допуску на размер: 130±0,1 мм

6 = 160 = es – ei = 0,1 – (- 0,1) = 0,2 мм

Допуск на размер: 33±0,1 мм равен:

6 = es – ei = 0,1 – (- 0,1) = 0,2 мм

Так как погрешность базирования равна допуску на размер 33±0,1

6 = 6,

0,2 = 0,2

а условие:

6 ≥ 6

выполняется, следовательно, размер 33±0,1 мм может быть выполнен на всей партии деталей, в пределах заданного чертежом допуска.

2.2 Расчёт усилия закрепления заготовки в приспособлении

Зажимными называют механизмы, устраняющие возможность вибрации или смещения заготовки относительно установочных элементов под действием собственного веса и сил, возникающих в процессе обработки. Основное назначение зажимных устройств – обеспечение надежного контакта заготовки с установочными элементами, предупреждение ее смещения и вибраций в процессе обработки, а также для обеспечения правильной установки и центрирования заготовки.

Закрепление заготовки в приспособлении производится с помощью рукоядки.

Найдём необходимое усилие закрепления детали, Nз, кг, определяем из условия:

Nз ≥ 2Ро,

Ро - осевая сила, кг

Pо = 61,2* Dсв*S0.7=61,2*14*0,390.7 = 43,7 (кг) ,

61,2 – значение по справочнику

Dсв – диаметр сверла, мм

S – подача, мм/мин

тогда Nз = 2·Ро = 43,7 * 2 = 87,4 (кг)

Найдём усилие закрепления, создаваемое гайками:

Qг = (P * lб)/(0,22 *dб) , где

P – ручная сила, берётся в пределах 5 – 6 (кг)

lб – длина рукоядки, мм

dб – диаметр болта, мм

Qг = (6*100)/(0,25*10) = 240 (кг)

Чтобы в процессе обработки деталь в приспособлении была закреплена надёжно.

Qг = Nз.фак = 240 (кг)

Так как условие: Nз.фак ≥ Nз

240 (кг) ≥ 87,4 (кг) выполняется,

значит деталь, в приспособлении, закреплена надёжно.