Файл: Курсовой проект пояснительная записка мдк 03. 01Реализация технологических процессов изготовления деталей.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 28.04.2024

Просмотров: 21

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

КГАПОУ

«Пермский авиационный техникум им. А.Д Швецова»

КУРСОВОЙ ПРОЕКТ

Пояснительная записка

МДК 03.01Реализация технологических процессов

изготовления деталей

Проектирование технологической оснастки

на сверлильную операцию детали «Крышка»

АТКП 15.02.08.15.315.ПЗ

Преподаватель ________________________________________ Цыганкова М.А

(подпись, дата)

Студент, гр. ТМ-15-3 ___________________________________Суслов В.М

2019

КГАПОУ

«Пермский авиационный техникум им. А.Д. Швецова»

ЗАДАНИЕ

на курсовое проектирование

по ПМ 03 Реализация технологических процессов

изготовления деталей машин

специальность 2.15.02.08

«Технология машиностроения»

Студенту 4 курса группы ТМ-15-3 Суслову Владиславу Марковичу

фамилия, имя, отчество

__________________________________________________________________

Тема проекта Проектирование технологической оснастки

на сверлильную операцию детали «Крышка»

Исходные данные:

1 Годовая программа выпуска деталей__1000__штук.

2 Режим работы участка: двух сменный.

Структура курсового проекта

1 Спроектировать приспособление для обработки детали Крышка___________________________________________________________________________________________________________________________________________________________№____________________________

2 Разработать операционную карту технологического процесса и схему наладки станка на выполнение заданной детали – операции.

3 Произвести расчёт погрешности базирования и расчёт усилия закрепления заготовки в приспособлении.

Дата выдачи задания «_01_» _октября___2018_г.

Дата окончания проектирования «11» _марта_2019_г.

Задание рассмотрено на заседании цикловой комиссии

«31_» _августа_2018_г., протокол №__1__.

Руководитель курсового проекта_______________/___________

Содержание

| Введение | |

| 1 Технологическая часть | |

| 1.1 Конструкторско-технологическая характеристика детали и технологической операции, выполняемой с применением проектируемого приспособления. | |

| 1.2 Характеристика используемого технологического оборудования | |

| 1.3 Описание используемого режущего инструмента. | |

| 1.4 Технологическое назначение и краткое описание проектируемого приспособления | |

| 1.5 Описание используемой вспомогательной технологической оснастки. | |

| 1.6 Схема наладки станка на выполнение рассматриваемой технологической операции. | |

| 2 Конструкторская часть | |

| 2.1 Анализ конструкции приспособления и его функциональных элементов. | |

| 2.2 Расчёт погрешности базирования заготовки в приспособлении | |

| 2.3 Расчёт усилия закрепления заготовки в приспособлении | |

| | |

| Заключение | |

| Список использованных источников (литературы) | |

| Графический материал: | |

| Сборочный чертеж приспособления АТКП.15.02.08.15.115 СБ | |

| Спецификация конструкции приспособления | |

Введение

Без применения технологической оснастки в каком – либо производстве обойтись невозможно. Так, при выполнении любой технологической операции требуется использовать приспособления, вспомогательную инструменты и т.д.

Наиболее широко используемая разновидность оснастки – станочные приспособления, назначение которых – базирование и закрепление заготовок на станках. Проектирование станочных приспособлений представляет собой сложный процесс, связанный с решением комплексных, научных, инженерных, организационно – технических и кадровых задач.

Главной целью проектирования приспособления является – создание такого приспособления, которое будет обеспечивать бесперебойную, качественную, высокопроизводительную работу, без каких - либо сбоев при выполнении технологического процесса. Также приспособление должно отвечать объёму выпуска детали, специфике на производственном участке и технологическим требованиям самой детали, а оптимальная конструкция приспособления позволит получить требуемую точность обработки при высокой производительности процесса, обеспечивая безопасность работы и снижение утомляемости рабочего.

Целью выполнения курсового проекта является – проектирование станочного приспособления «Призматические тиски» для фрезерования уступов, с их последующим зенкерованием. Приспособление будет оснащено пневмоприводом, главным образом уменьшающий вспомогательное время при выполнении операции.

Для достижения этой цели необходимо решить следующие задачи:

-

Изучить справочную, конструкторскую и технологическую документацию; -

Изучить типаж, особенности и назначение станочного приспособления; -

Рассчитать режимы резания на операцию, погрешность базирования при установке детали в приспособлении и произвести расчёты сил закрепления.

1.Технологическая часть

1.1 Конструктивно-технологическая характеристика детали

Конструктивные особенности детали – деталь “Крышка” это вал, его длинна составляет 26 мм, точность данной поверхности h12, с шероховатостью Ra6.3,диаметр вала составляет 100мм,точность поверхности g6,с шероховатостью Ra6.3.Данная деталь имеет 4 сквозных отверстия по фланцу диаметром 8.5мм каждое, они находятся на расстоянии 54 по вертикали и 62 по горизонтали, их точность составляет H12, с шероховатостью Ra6.3,так же они имеют фаски на переднем торце 0,6x45

0. В данной детали просверлено 2 сквозных отверстия диаметром 38мм с точностью H6, с шероховатостью Ra6.3, на переднем торце имеются фаски 0,8x450. На заднем торце детали есть 4 радиальных выреза диаметром 50мм с глубиной 7.5 мм, с шероховатостью Ra0,6 и на расстоянии 8.5мм от центра отверстия диаметром 8.5мм. На заднем торце детали снята фаска 1x450. Они расположены на расстоянии 49 на 75, друг от друга. На расстоянии 56 мм от центра вала, имеется обод с 4 “ушами” в которых есть 5 сквозных отверстий диаметром 5 мм и точностью Е8. Неуказанная шероховатость Ra 6.3. Твёрдость материала меньше 109 HB.Масса детали 0.411г.

Условия работы детали “Крышка”:

Для данной детали применяется Анодирование, Маркирование выполняется шрифтом 3, температура при обработки не превышает допустимых норм.

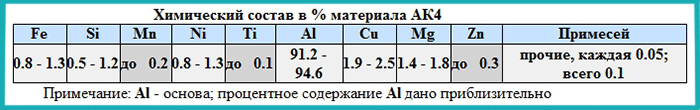

Химический состав материала АК4-1:

Механические свойства материала АК4-1:

1.2 Характеристика используемого технологического оборудования

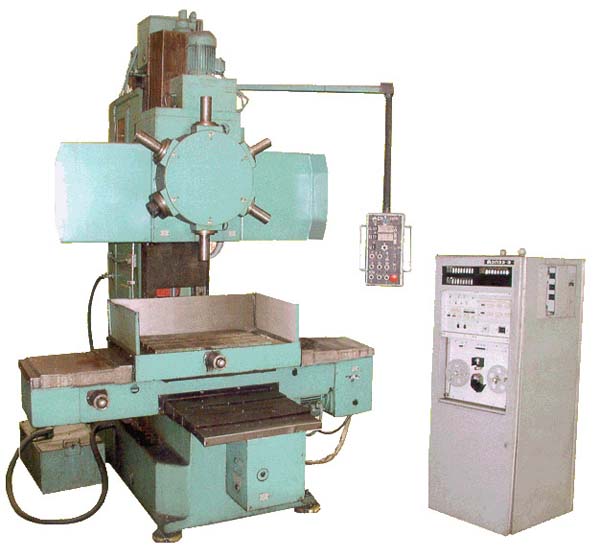

Станок вертикально-сверлильный 2P135Ф2

Сверлильный станок 2Р135Ф2 применяют при обработке корпусных деталей и деталей типа «фланец», «крышка», «плита», «рычаг», «кронштейн».

Техническая характеристика станка:

Наибольший диаметр сверления в стали 45, мм: 35

Частота вращения шпинделя, об/мин: 45..2000 31..1400

Количество скоростей шпинделя: 12

Подачи суппорта, мм: 10..500

Наибольший допустимый крутящий момент, Нм: 200

Размеры рабочей поверхности стола, мм: 400 х 710

Число Т-образных пазов Размеры Т-образных пазов: 3

Скорость быстрого перемещения стола и салазок, м/мин:7

Габариты станка, мм: 1800 х 2170 х 2700

Масса станка, кг: 5390

1.3Описание используемого режущего инструмента

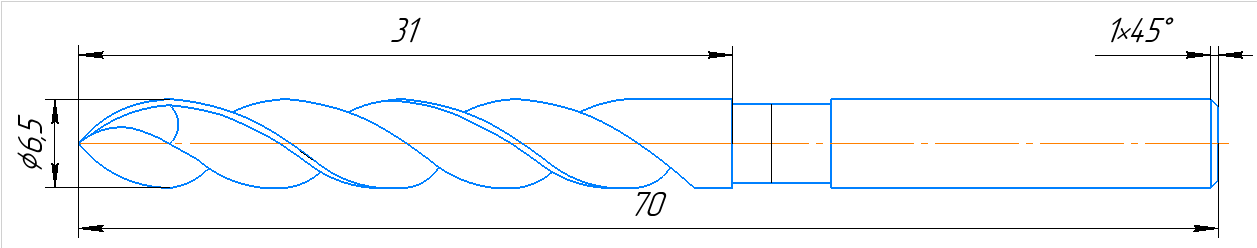

На рассматриваемой операции «Сверлильная» применяется такой режущий инструмент: сверло.

Сверло – режущий инструмент, предназначенный для сверления отверстий в различных материалах. Свёрла могут также применяться для рассверливания, то есть увеличения уже имеющихся, предварительно просверленных отверстий, и засверливания, то есть получения несквозных углублений.

Спиральное сверло является наиболее распространённым типом свёрл. Спиральные свёрла применяются для сверления отверстий до 80 мм. Элементами спирального сверла являются: режущая часть, направляющая часть, хвостовик, соединительная часть.

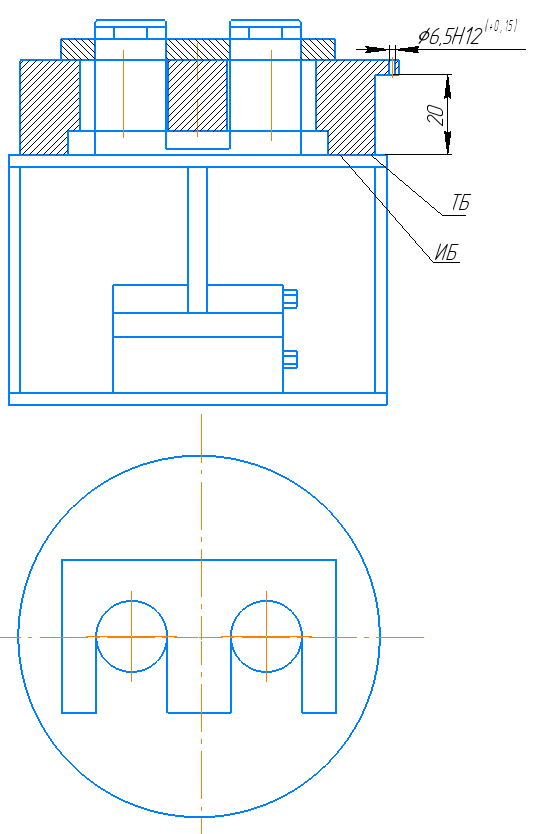

На данной операции используется спиральное свёрло с диаметром ø6,5 мм, максимальная длина которого L= 70 мм, длина рабочей части l = 31 мм, длина хвостовика l2 = 39мм используется для сверления сквозного отверстия.

Расчет режимов резания:

1)

2)⌀6,5

ов≤80-100

S=0,11-0,13

Sпасп мм/об=0,11

3)

4)

Принимаем 2500

5)

6) P=61,2×D×S0.7=61,2×6,5×0,110,7=84,84кг

7)M=31×D2×S0,3=31×6,52×0,110,3=667,97кг/мм

8)

9)

10)Tвсп=0,85+0,05+0,12=1,02мин

11)

12)

13)Tшт=0,28+1,02+0,042+0,0224=1,3644мин

1.4 Технологическое назначение и краткое описание проектируемого приспособления

Для выполнения сверлильной операции на детали «Крышка» было спроектировано специальное приспособление. Приспособление обеспечивает неподвижность детали от начала до конца обработки. Требуемое положение детали в приспособлении и стабильность этого положения в процессе обработки обеспечиваются установочными и зажимными элементами, между которыми деталь устанавливается и закрепляется.

1.5 Вспомогательная технологическая оснастка

Для выполнения сверлильной операции необходим сверлильный патрон т.к нужно сверлить ч

етыре отверстия ø 6,5.

Сверлильный патрон - применяется для закрепления сверла, в большинстве случаев для закрепления цельных свёрл малого диаметра. Сам сверлильный патрон устанавливается конусным хвостовиком в отверстие шпинделя станка.

1.6 Схема наладки станка на выполнение рассматриваемой технологической операции

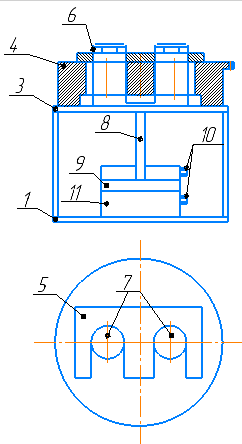

Основой данного приспособления является корпус состоящий из опоры (1),стоек (2),основание (3),на котором располагается деталь (4),которую прижимает пластина (5), при помощи гаек (6) на вилке (7).Вилка перемещается при помощи поршня,в который входит шток (8) и поршень (9),на который поступает воздух, при помощи штуцеров (10) который расположен в цилиндре (11),

2 Конструкторская часть

2.1 Анализ конструкции приспособления и его функциональных элементов.

Для выполнения сверлильной операции на детали «Крышка» используется приспособление 2-х стороннего действия. Для закрепления детали воздух подается в штоковую полость, поршень опускается, деталь закрепляется, сверху на деталь давит пластина. Для разжатия детали воздух подается под шток, поршень поднимается, пластина перестает зажимать деталь сверху.

2.2 Расчет погрешности базирования.

1. Размер ⌀6,5 обеспечивается геометрией инструмента, сверлом спиральным ⌀6,5мм, для обеспечения допуска +0,15 необходимо выбрать хорошую оснастку.

2. Размер 20 будет обеспечиваться программой станка.

Погрешность базирования отсутствует т.к ТБ и ИБ совпадают.

2.3 Расчёт усилия закрепления заготовки в приспособлении

Pz=200кг

Pв=4 кг/см2

β=4°34’

ϕ=5°43’

n=0,9

Найти:

D=?