Файл: 1. Цель работы Изучение влияния на рабочую индукцию Bd постоянного магнита химического состава мтм, термической обработки и коэффициента размагничивания.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 04.05.2024

Просмотров: 20

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

1. Цель работы:

Изучение влияния на рабочую индукцию Bd постоянного магнита химического состава МТМ, термической обработки и коэффициента размагничивания;

Освоение инженерной методики расчета рабочей индукции постоянных магнитов, сопоставление расчетных и экспериментальных значений Bd; исследование влияния частичного размагничивания постоянного магнита на стабильность его магнитного потока при следующем воздействии посторонних магнитных полей.

2.Описание лабораторной установки

Лабораторная установка включает в себя электромагнит для намагничивания образцов, милливеберметр М119, набор образцов из магнито-твердых материалов.

На лабораторном стенде и в данных методических указаниях приведены необходимые исходные данные для определения Bd расчетным и графическим путем:

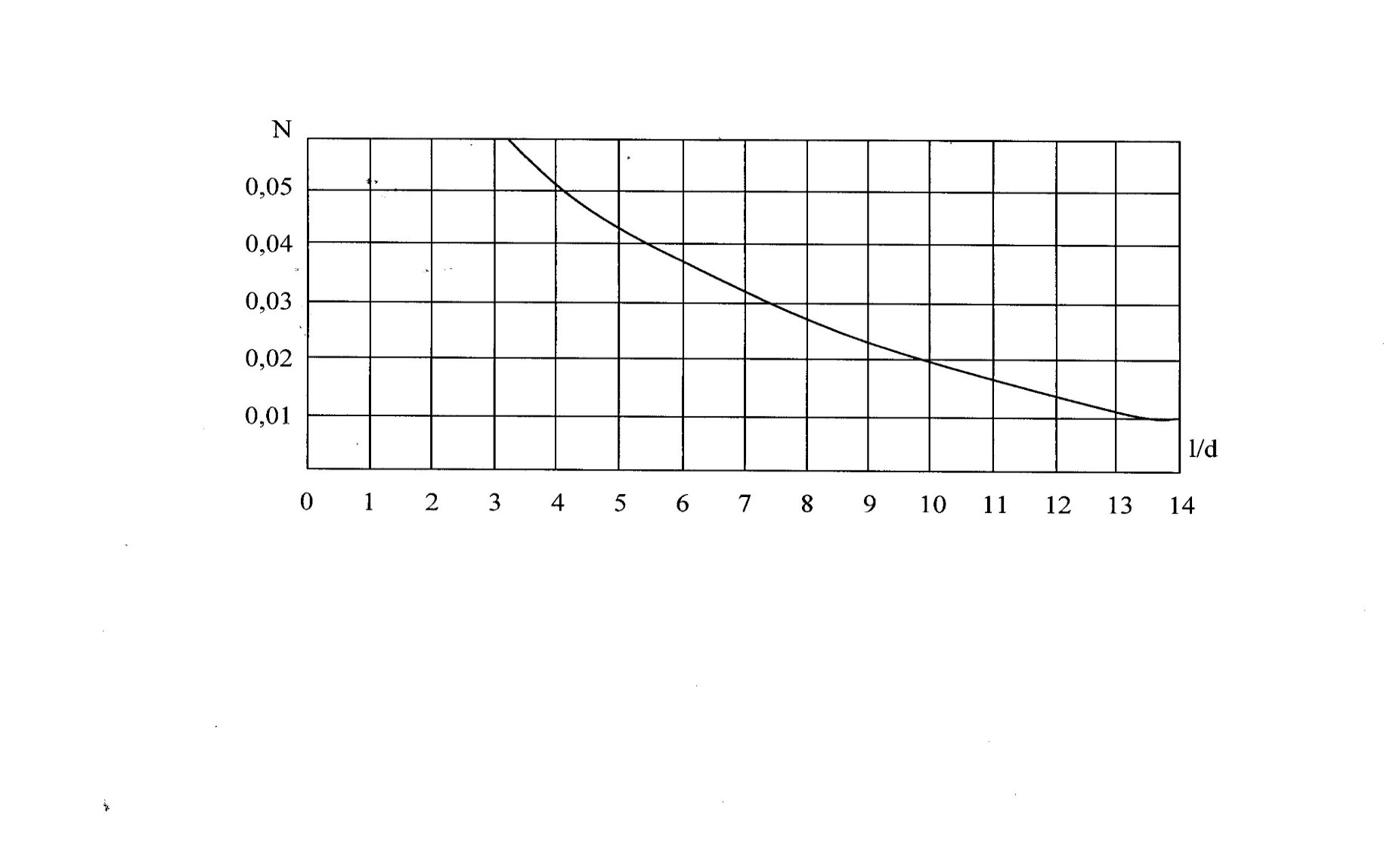

- кривая зависимости коэффициента размагничивания N от соотношения l/d;

- длина постоянного магнита, l;

- расчетный диаметр, d;

- площадь поперечного сечения,S;

- размагничивающие участки гистерезисных циклов для МТМ, изучаемых в работе.

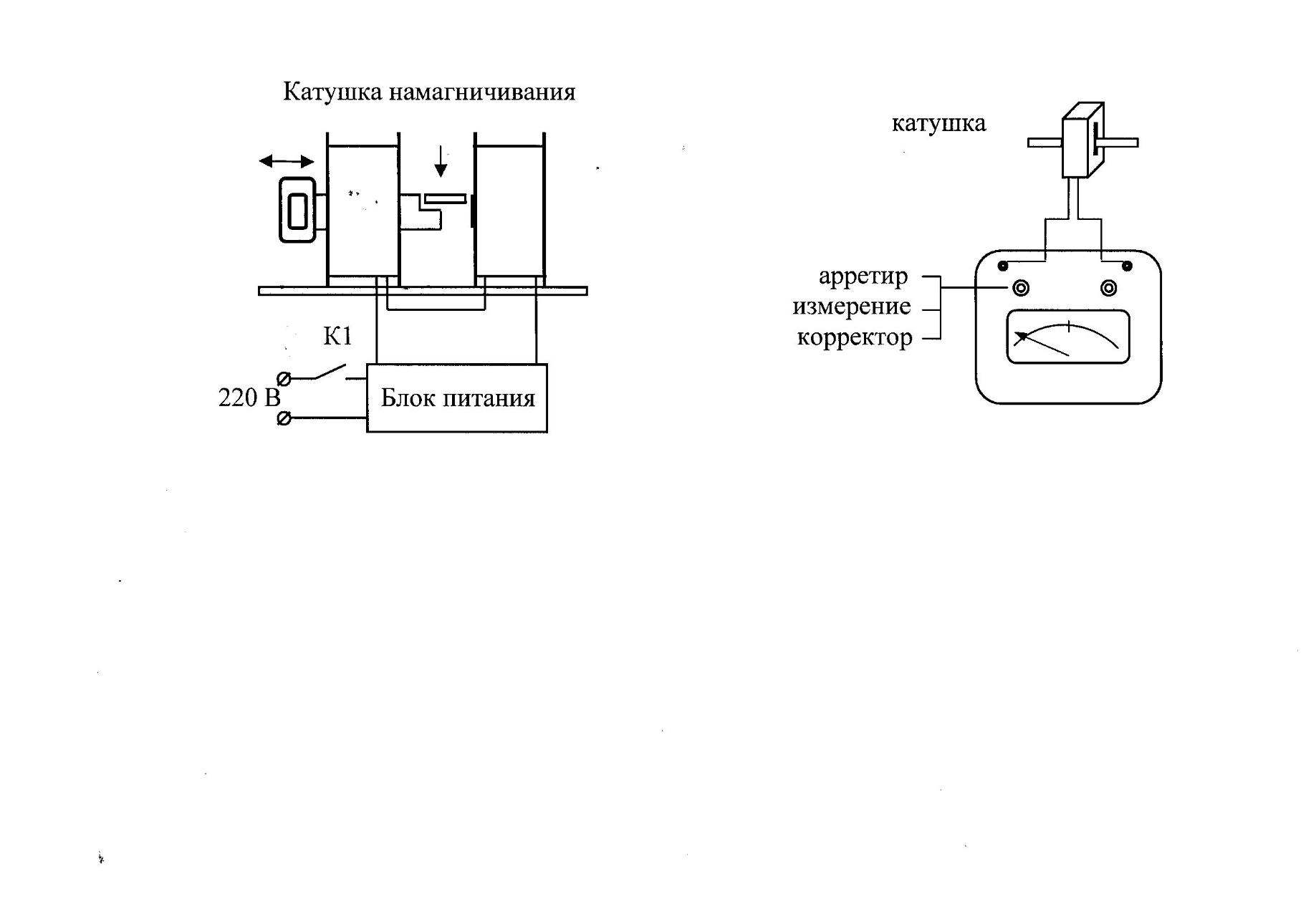

Катушки электромагнита (рисунок 7.1) питаются постоянным током от выпрямителя.

Тумблер 5 служит для подачи напряжения на катушки электромагнита при намагничивании образцов. Образец 3 устанавливается между неподвижным 2 и подвижным 4 полюсами электромагнита.

Определение рабочей индукции Bd постоянного магнита основано на экспериментальном измерении потокосцепления ψ милливеберметром. Потокосцепление ψ

определяется как произведение ψ= Фd·ω, где Фd= Bd·S – магнитный поток через один виток

измерительной катушки М119, создаваемый данным постоянным магнитом с площадью

поперечного сечения S; ω- число витков в имерительной катушке милливеберметра, ω=50.

Размерность потокосцепления и магнитного потока одна и таже, Вб. Измерение ψ производится методом сдергивания образца 1 с нейтральной линии измерительной катушки К (рисунок 7.1). При этом отклонение стрелки милливеберметра 2 пропорционально изменению магнитного потока, сцепленного с имерительной катушкой

, шкала прибора М119 отградуирована в единицах магнитного потока- милливеберах ( 1 деление= 0,1 мВб ).

Рисунок 1 – схема электромагнита Рисунок 2 – Схема милливеберметра

3. Краткое изложение метода:

С помощью прибора измеряем

для каждого образца. Затем, используя формулу (1), считаем значение ВМ.З для каждого образца. Используя график, приведённый на рабочей установке, находим значение угла сдвига (

для каждого образца. Затем, используя формулу (1), считаем значение ВМ.З для каждого образца. Используя график, приведённый на рабочей установке, находим значение угла сдвига ( ), используя следующий график, измеряем значение ВМ.З для каждого образца. Сравниваем полученный значения В (расчётное и измеренное).

), используя следующий график, измеряем значение ВМ.З для каждого образца. Сравниваем полученный значения В (расчётное и измеренное).Таблица 1 – Значение

для МТМ различного химического состава с различными видами термообработки и разными типоразмерами

для МТМ различного химического состава с различными видами термообработки и разными типоразмерами| № обр. | Материал и вид термической обработки | Длина (см) | Расч. диам., (d, см) | Сечение,  ) ) | измерение | расчет | ||||

| Ψ, мВб |  , Тл , Тл | l/d | N |  |  , Тл , Тл | |||||

| 1 | Вольфрамовая сталь Е7В6 (закалка) | 6,65 | 1,2 | 1,1 | 0,9 | 0,163 | 5,4 | 0,04 | 63 | 36 |

| 2 | Вольфрамовая сталь Е7В6 (отжиг) | 5,4 | 1,35 | 1,43 | 0,1 | 0,01398 | 4 | 0,051 | 68 | |

| 4 | Сплав ЮНДК (без дисперс. твердения) | 9,4 | 1,2 | 1,13 | 1,8 | 0,318 | 7,83 | 0,028 | 53 | 24 |

| 5 | Сплав ЮНДК (дисперсное твердение) | 5,7 | 1,47 | 1,7 | 2,8 | 0,329 | 3,87 | 0,053 | 68 | 38 |

| 6 | Вольфрамовая сталь Е7В6 (закалка) | | | | | | | | | |

| 7 | Вольфрамовая сталь Е7В6 (закалка) | 13,5 | 1,35 | 1,43 | 2,6 | 0,363 | 10 | 0,02 | 87 | 39 |

| 8 | Вольфрамовая сталь Е7В6 (закалка) | 9,5 | 1,35 | 1,43 | 1,6 | 0,223 | 7,03 | 0,032 | 53 | 34 |

Таблица 2 – Влияние частичного размагничивания на величину

| № изм. | Наименование образца | Длина l, см | Диам. d, см | Сечен.  | Ψ, мВб |  , Тл , Тл | l/d | N | α |

| 1 | №9, намагниченный | 13,3 | 1,2 | 1,1 | 2,5 | 0,454 | 11,08 | 0,016 | 40 |

| 2 | 1/2, намагниченная | 6,65 | 1,2 | 1,1 | 1 | 0,181 | 5,54 | 0,04 | 64 |

| 3 | №9 ненамагниченный | 13,3 | 1,2 | 1,1 | 1,2 | 0,218 | 11,08 | 0,016 | 40 |

| 4 | 1/2, намагниченная | 6,65 | 1,2 | 1,1 | 0,9 | 0,163 | 5,54 | 5,54 | |

3. Рабочие формулы:

l/d

l - длина

d - Расч. диам

где ВМ.З – рабочая индукция разомкнутого магнита (Вб/м2);

- потокосцепление (мВб);

- потокосцепление (мВб);  - число витков измерительной катушки (

- число витков измерительной катушки ( = 50); S – поперечное сечение образца МТМ (м2).

= 50); S – поперечное сечение образца МТМ (м2).α=arctg[(N/

⸱(

⸱(

где

- угол сдвига;

- угол сдвига;  - коэффициент размагничивания, определяемый по кривой

- коэффициент размагничивания, определяемый по кривой  в зависимости от отношения длинны постоянного магнита

в зависимости от отношения длинны постоянного магнита

к диаметру d круга , одинакового по площади с сечением постоянного магнита; МВ, МН – масштабы индукции и напряжённости магнитного поля для размагничивающегося участка гистерезисной кривой данного материала (

к диаметру d круга , одинакового по площади с сечением постоянного магнита; МВ, МН – масштабы индукции и напряжённости магнитного поля для размагничивающегося участка гистерезисной кривой данного материала ( = 624⸱10-7

= 624⸱10-7  );

);  .

. 4. Расчеты:

Нахожу значение l/d для каждого образца и заношу их в таблицу 1 и 2

=6,65/1,2=5,54

=6,65/1,2=5,54 =5,4/1,35=4

=5,4/1,35=4 =9,4/1,2=7,83

=9,4/1,2=7,83 =5,7/1,47=3,87

=5,7/1,47=3,87 =13,5/1,35=10

=13,5/1,35=10 =9,5/1,35=7,03

=9,5/1,35=7,03l/d №9, намагниченный = 13,3/1,2=11,08

l/d 1/2, намагниченная = 6,65/1,2=5,54

l/d №9 ненамагниченный = 1,33/1,2=11,08

l/d 1/2, намагниченная = 6,65/1,2=5,54

Нахожу значение N по Рисунку 3, для каждого образца и заношу их в таблицу

Рисунок 3 – Зависимость коэффициента размагничивания N от соотношения размеров цилиндрического образца

Определяю рабочую индукцию разомкнутого магнита на основе экспериментальных данных для каждого образца по формуле:

данные заношу в таблицу 1

данные заношу в таблицу 1 =0,9⸱

=0,9⸱ /(50⸱0,00011)=163,63⸱

/(50⸱0,00011)=163,63⸱ = 0,163 Тл

= 0,163 Тл =0,1⸱

=0,1⸱ /(50⸱0,000143)=13,98⸱

/(50⸱0,000143)=13,98⸱ = 0,01398 Тл

= 0,01398 Тл =1,8⸱

=1,8⸱ /(50⸱0.000113)= 318,58⸱

/(50⸱0.000113)= 318,58⸱ = 0,318 Тл

= 0,318 Тл

=2,8⸱

/(50⸱0,00017)=329,41⸱

/(50⸱0,00017)=329,41⸱ = 0,329 Тл

= 0,329 Тл =2,6⸱

=2,6⸱ /(50⸱0,000143)= 363,63⸱

/(50⸱0,000143)= 363,63⸱ = 0,363 Тл

= 0,363 Тл =1,6⸱

=1,6⸱ /(50⸱0,000143)=223,77⸱

/(50⸱0,000143)=223,77⸱ = 0,223 Тл

= 0,223 Тл =2,5⸱

=2,5⸱ /(50⸱ 0,00011)=454,54⸱

/(50⸱ 0,00011)=454,54⸱ = 0,454 Тл

= 0,454 Тл =1⸱

=1⸱ /(50⸱ 0.00011)=181,81⸱

/(50⸱ 0.00011)=181,81⸱ = 0,181 Тл

= 0,181 Тл =1,2⸱

=1,2⸱ /(50⸱ 0.00011)=218,18⸱

/(50⸱ 0.00011)=218,18⸱ = 0,218 Тл

= 0,218 Тл =0,9⸱

=0,9⸱ /(50⸱ 0.00011)=163,63⸱

/(50⸱ 0.00011)=163,63⸱ = 0,163 Тл

= 0,163 ТлОпределяю угол сдвига для каждого образца по формуле α=arctg[(N/

⸱(

⸱( , результат заношу в таблицу 1

, результат заношу в таблицу 1 = arctg [(0,04/4π⸱

= arctg [(0,04/4π⸱ )

) (624⸱

(624⸱ )] =63

)] =63 = arctg [(0,051/4π⸱

= arctg [(0,051/4π⸱ )

) (624⸱

(624⸱ )]=68

)]=68