ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 20.10.2024

Просмотров: 29

Скачиваний: 0

При изготовлении пружин и рессор навивкой или штамповкой в горячем состоянии из отожженных прутков или проволоки углеродистую сталь применяют только в том случае, если пружины рассчитаны на невысокие напряжения, т.к. эта сталь обладает малой прокаливаемостью. Наиболее высокие механические свойства достигаются в процессе холодной протяжки предварительно патентированной проволоки из углеродистой стали с общим обжатием 70-95%; особенно у проволоки малых диаметров (до 2 мм), не уступающей по механическим свойствам патентированной проволоке из легированной стали.

Процесс патентирования, осуществляемый между протяжками, заключается в нагреве проволоки на 50-100oC выше точки Аc3 или Аc1 и охлаждении в горячей ванне с температурой 450-550oC. Эта тонкая пружинная лента из углеродистой стали после изотермической или ступенчатой закалки обладает весьма высокими свойствами. Надежность высоконапряженных пружин обеспечивается, значительной пластичностью, получаемой лишь в легированных сталях. Причем пружины и рессоры, подвергающиеся большому количеству знакопеременных нагрузок в единицу времени, должны работать при напряжениях ниже предела выносливости стали после термической обработки. Предел выносливости рессор значительно повышается после специальной обработки рессорных листов наклепом дробью. При этом срок службы повышается в 5-8 раз.

Таблица 2 - Механические свойства при Т=20oС материала 65Г.

|

Сортамент |

Размер |

Напр. |

в |

T |

5 |

|

KCU |

Термообр. |

|

- |

мм |

- |

МПа |

МПа |

% |

% |

кДж / м2 |

- |

|

Прокат, ГОСТ 14959-79 |

|

|

980 |

785 |

8 |

30 |

|

Закалка и отпуск |

|

Лист толстый, ГОСТ 1577-93 |

|

|

740 |

|

12 |

|

|

|

|

Лента нагартован., ГОСТ 2283-79 |

|

|

740-1180 |

|

|

|

|

|

|

Лента отожжен., ГОСТ 2283-79 |

|

|

640-740 |

|

10-15 |

|

|

|

|

Твердость 65Г без термообработки , ГОСТ 14959 |

HB 10 -1 = 285 МПа |

|

Твердость 65Г термообработанного , Прокат ГОСТ 14959-79 |

HB 10 -1 = 241 МПа |

|

Твердость 65Г после отжига , Лист толстый ГОСТ 1577-93 |

HB 10 -1 = 229 МПа |

Таблица 3 - Физические свойства материала 65Г

|

T |

E 10- 5 |

10 6 |

|

|

C |

R 10 9 |

|

Град |

МПа |

1/Град |

Вт/(м·град) |

кг/м3 |

Дж/(кг·град) |

Ом·м |

|

20 |

2.15 |

|

37 |

7850 |

|

|

|

100 |

2.13 |

11.8 |

36 |

7830 |

490 |

|

|

200 |

2.07 |

12.6 |

35 |

7800 |

510 |

|

|

300 |

2 |

13.2 |

34 |

|

525 |

|

|

400 |

1.8 |

13.6 |

32 |

7730 |

560 |

|

|

500 |

1.7 |

14.1 |

31 |

|

575 |

|

|

600 |

1.54 |

14.6 |

30 |

|

590 |

|

|

700 |

1.36 |

14.5 |

29 |

|

625 |

|

|

800 |

1.28 |

11.8 |

28 |

|

705 |

|

|

T |

E 10- 5 |

10 6 |

|

|

C |

R 10 9 |

ЗАДАНИЕ 5. Описать следующие неметаллические материалы, согласно варианту:

5.5. Порошковые материалы.

Решение

Порошковые материалы - это материалы, изготовленные методом, порошковой металлургии — технологическим процессом, охватывающим производство порошков металлов, сплавов и металлоподобных соединении, а также изделий из них или их смесей неметаллическими порошками.

Порошковые материалы применяются в различных областях техники в следующих случаях: когда требуются материалы (со специальными свойствами), которые невозможно получить другими методами производства, когда в результате особенностей изготовления порошковые материалы имеют более высокие качественные показатели, чем материалы, полученные по традиционной технологии (литьё, деформация) когда при получении изделий из порошков улучшаются технико-экономические показатели производства по сравнению с традиционной технологией (сокращение расхода сырья, упрощение технологии, уменьшение затрат на оборудование, рабочую силу и т. п.).

Порошковые материалы классифицируют по назначению (жаропрочные, коррозионностойкие, магнитные, антифрикционные, контактные, фрикционные и др.), по плотности (плотные, пористые), по химическому составу (чистые материалы, сплавы) по технологии получения (спечённые, компактированные).

Для получения порошковых материалов применяются следующие технологические методы: твердофазное спекание, спекание в присутствии жидкой фазы, пропитка, горячее прессование, горячее изостатическое прессование.

Порошковые материалы предназначены для изготовления деталей малых размеров и симметричной формы. Это объясняется тем, что при изготовлении этих деталей (цилиндрических, конических) необходимо равномерное заполнение пресс-формы порошком, а также его уплотнение и прессование для получения готового изделия определенных параметров и характеристик.

Порошковые материалы классифицируются на пористые и компактные. В пористых материалах после окончательной обработки сохраняется до 30% пористости, и такие материалы используются преимущественно для производства фильтров и так называемых антифрикционных деталей - подшипников и втулок. Эти изделия отличаются низким коэффициентом трения и пригодны к интенсивной эксплуатации, а масло, находящееся в порах подшипников, позволяет избежать их принудительного смазывания.

Порошковые материалы на основе меди применяют и для изготовления фрикционных изделий, таких как диски и сегменты тормозных узлов. К этим изделиям предъявляются повышенные требования, так как они должны обладать износостойкостью, прочностью и высоким коэффициентом трения. Свинцовая пломба наоборот должна быть мягкая. Для деталей тормозов автомобилей, самолетов и тракторов используются порошковые материалы на основе железа. Свое применение порошковые материалы нашли и в изготовлении фильтров, использующихся для очистки жидкостей от твердых примесей, а также в приборах связи и агрегатах для контактной сварки.

Компактные порошковые материалы, характеризующиеся 2-3%-ной пористостью и получаемые из углеродистой стали, бронзы, латуни и алюминия, являются не менее востребованными в различных сферах производства. В частности, компактные порошковые материалы используются в производстве шестеренок, корпусов подшипников и различных деталей машин. В приборостроении и электротехнической промышленности получили широкое применение порошковые сплавы на основе цветных металлов, легко подвергаемые механической обработке и обладающие теплопроводностью и коррозионной стойкостью. Для изготовления высоконагруженных стальных деталей порошковая технология, как правило, не пригодна, хотя в первую очередь, это относится к порошковым материалам с пористостью выше 3%. Исходя из этого, порошковая сталь используется преимущественно для изготовления мало нагружаемых изделий сложной формы.

ЗАДАНИЕ 6. Описать физическую природу электропроводность металлов (для всех) и ответить на вопрос, согласно варианту:

6.1. Металлы высокой проводимости для токопроводящих цепей: медь и ее сплавы.

Решение

Свойство вещества проводить электрический ток под действием электрического поля называют электропроводностью. Электропроводность различных веществ зависит от концентрации свободных (т. е. не связанных с атомами, молекулами или кристаллической структурой) электрически заряженных частиц. Чем больше концентрация этих частиц, тем больше электропроводность данного вещества. Все вещества в зависимости от электропроводности делят на три группы: проводники, диэлектрики (изолирующие материалы) и полупроводники. Проводники обладают очень высокой электропроводностью. Существуют два рода проводников, которые различаются физической природой протекания электрического тока. К проводникам первого рода относятся металлы. Прохождение по ним тока обусловлено движением свободных электронов, вследствие чего их называют проводниками с электронной проводимостью. Проводниками второго рода являются растворы кислот, щелочей и солей (в основном водные), называемые электролитами. Прохождение тока через электролиты связано с движением электрически заряженных частей молекул — положительных и отрицательных ионов, т. е. электролиты являются проводниками с ионной проводимостью.

Имеются также вещества со смешанной проводимостью, в которых ток переносится электронами и ионами.

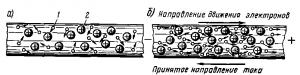

Физическая природа электропроводности металлов. Высокая электропроводность металлов хорошо объясняется на основе электронной теории. Согласно этой теории валентные электроны сравнительно слабо связаны с их ядрами. Поэтому они свободно перемещаются между атомами, переходя из сферы действия одного атома в сферу действия другого и заполняя пространство между ними наподобие газа. Эти электроны принято называть свободными. Свободные электроны находятся в состоянии беспорядочного движения (рисунок 1, а). Однако если внести металлический проводник в электрическое поле, то свободные электроны под действием сил поля начнут перемещаться в сторону положительного полюса (рисунок 1, б), создавая электрический ток. Таким образом, электрическим током в металлических проводниках называется упорядоченное (направленное) движение свободных электронов.

Рисунок 1 - Схема возникновения электрического тока в металлических проводниках: а — беспорядочное движение электронов; б — упорядоченное движение электронов

В качестве токопроводящих частей в электроустановках применяют проводники из меди, алюминия, их сплавов и железа (стали).

Медь является одним из лучших токопроводящих материалов. Плотность меди при 20°С 8,95 г/см3, температура плавления 1083° С. Медь химически мало активна, но легко растворяется в азотной кислоте, а в разбавленной соляной и серной кислотах растворяется только в присутствии окислителей (кислорода). На воздухе медь быстро покрывается тонким слоем окиси темного цвета, но это окисление не проникает вглубь металла и служит защитой от дальнейшей коррозии. Медь хорошо поддается ковке и прокатке без нагрева.

Для изготовления электрических проводников применяется электролитическая медь в слитках, содержащих 99,93% чистой меди.

Электропроводность меди сильно зависит от количества и рода примесей и в меньшей степени от механической и термической обработки. Удельное сопротивление меди при 20° С составляет 0,0172—0,018 Ом мм2/м.

Для изготовления проводников применяют мягкую, полутвердую или твердую медь с удельным весом соответственно 8,9, 8,95 и 8,96 г/см3.

Для изготовления деталей токоведущих частей широко используется медь в сплавах с другими металлами. Наибольшее применение получили следующие сплавы.