ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 03.02.2024

Просмотров: 56

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Рисунок 1.4.3 - Ременная центрифуга

1.4.4 Осевая центрифуга

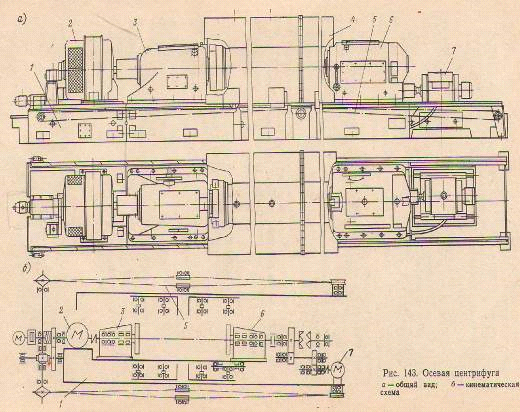

Осевая центрифуга (рисунок 1.4.4) состоит из станины 1, передней 3 и задней 6 бабок, защитных кожухов 4, механизмов 5 и их передвижения, главного 2 и разгонного 7 электродвигателей. Станина представляет собой жесткую конструкцию коробчатой формы с поперечными ребрами жесткости и двумя продольными направляющими, по которым возможно перемещение задней бабки. На концах станины установлены электродвигатели главного и разгонного приводов.

Передняя бабка болтами жестко прикреплена к станине. Бабка состоит из стального литого корпуса и шпинделя, смонтированного на подшипниках качения. Внутренняя часть корпуса является резервуаром для масла. На одном конце шпинделя крепится планшайба с зажимными приспособлениями. Другой конец шпинделя муфтой соединяется с валом главного электродвигателя постоянного тока мощностью 60 кВт. Задняя бабка состоит из стального литого корпуса и шпинделя.

При работе на центрифуге форма с напряженной арматурой и бетонной смесью закрепляется торцами в планшайбах передней и задней бабок и закрывается защитными кожухами. Далее включается электродвигатель переменного тока, и скорость вращения формы постепенно увеличивается. Когда необходимая частота вращения будет достигнута, разгонный электродвигатель отключается и включается главный электродвигатель и под действием возникающих центробежных сил бетонная смесь равномерно распределяется и уплотняется. Частота вращения формы плавно регулируется в пределах от 1 до 20 об/с. Включение главного электродвигателя при открытых кожухах невозможно. На центрифуге изготавливают трубы длиной 5 м с внутренним диаметром 0,3-1м.

1 - станина; 2 - главный электродвигатель; 3 - передняя бабка; 4 - защитные кожухи; 5 - механизм; 6 - задняя бабка; 7 - разгонный электродвигатель

Рисунок 1.4.4 - Осевая центрифуга

.5 Изготовление труб радиальным прессованием

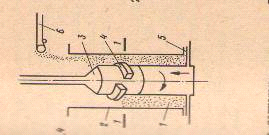

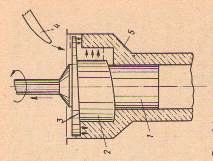

Метод прессования получил широкое применение при изготовлении безнапорных бетонных и железобетонных труб диаметром от 300 до 2400 мм. В основе метода прессования труб лежит принцип безвибрационного уплотнения жесткой бетонной смеси роликовой головкой (рисунок 1.5.1). Радиальным прессованием можно изготавливать как армированные, так и неармированные безнапорные трубы и кольца. Раструб труб образуется с помощью раструбообразователя, схема которого показана на рисунке 1.5.2.

-бетонная труба; 2 - внешняя форма; 3 - вращающаяся прессующая головка;4 - прессующие лопасти; 5 - поддон; 6 - питатель.

Рисунок 1.5.1 - Схема радиального прессования

- заглаживающий цилиндр; 2 - лопастьрадиального уплотнения раструба; 3 - лопастьосевого уплотнения раструба; 4 - питатель; 5 - форма.

Рисунок 1.5.2 - Схема раструбообразователя

Необходимо отметить, что способ формования труб радиальным прессованием весьма чувствителен к изменению состава бетонной смеси. Поэтому рекомендуется не реже одного раза в смену определять фактический состав бетонной смеси, влажность заполнителей и производить корректировку состава смесей.

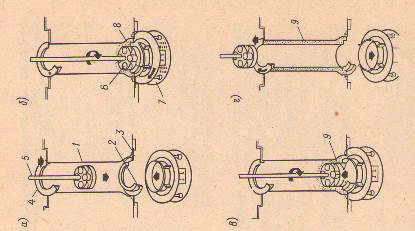

Порядок формования способом радиального прессования на трубоформовочных станках обычно следующее (рисунок 1.5.3):

форму 1 с поддоном 2 размещают на поворотном столе 3, затем устанавливают верхнее кольцо 4, приводной вал 5 с роликовой головкой 6 опускают в нижнее положение и снизу присоединяют вибровозбудитель 7; включают привод вращения вала с роликовой головкой, подают бетонную смесь и включают вибровозбудитель, обеспечивая формование раструба 8;

продолжают подачу бетонной смеси, включают вибровозбудитель и поднимают роликовую головку вверх, одновременно формуя цилиндрическую часть трубы 9; после того, как вся стенка трубы отформована, отсоединяют вибровозбудитель, роликовую головку выводят из формы и поднимают верхнее кольцо.

Отформованные трубы переносятся грузоподъемными механизмами в формах и устанавливаются на грузовые тележки, где форма снимается вверх и труба поступает на тепловую обработку.[6]

а - подготовка и сборка формы, б - формовка раструба, в - то же, цилиндрической части, г -заключительный этап; 1 - форма; 2 - поддон; 3 - поворотный стол; 4 - верхнее кольцо; 5 - приводной вал; 6 - роликовая головка; 7 - вибровозбудитель; 8 - раструб; 9 - цилиндрическая часть трубы.

Рисунок 1.5.3 - Порядок формования радиальным прессованием

2. Блок - схема центрифугирования

Рисунок 2.1 - Блок-схема центрифугирования

Контролируемые нерегулируемые факторы

5 -разность плотностей фаз;

Контролируемые регулируемые факторы

9 -состав твердой фазы;

Не контролируемые нерегулируемые факторы

Выход (отклик)