Файл: Курсовая работа предмет Химическая технология неорганических веществ.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 06.02.2024

Просмотров: 44

Скачиваний: 2

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

6) компрессоры, сжимающие газ до 49 МПа, значительно сложнее компрессоров, сжимающих газ до 32 МПа, поэтому возрастает расход электроэнергии на сжатие азотоводородной смеси.

В целом этот агрегат менее экономичен, чем агрегаты мощностью 1360 т/сут аммиака, поэтому он получил весьма ограниченное применение.

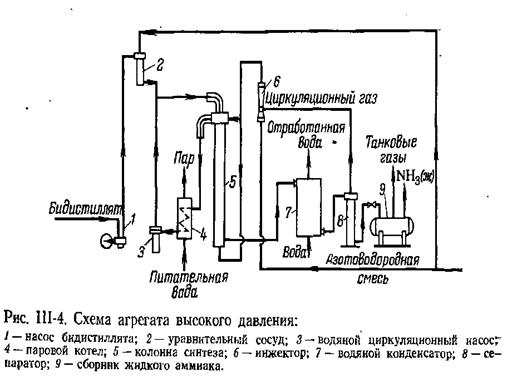

Рис.2 Схема агрегата высокого давления

Агрегат мощностью 1360 т/сут аммиака.

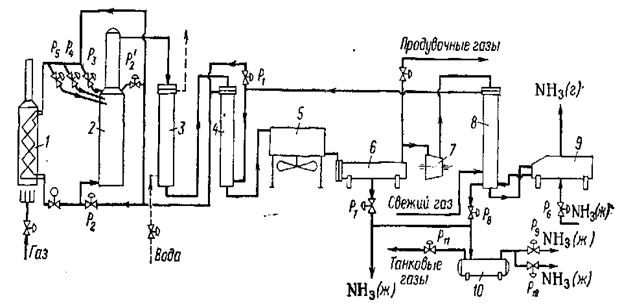

В настоящее время практически все вводимые в эксплуатацию агрегаты синтеза аммиака рассчитаны на мощность 1360 т/сут. Схема этого агрегата показана на рис. 3.

Рис. 3 Схема агрегата синтеза аммиака мощностью 1360 т/сут:

1— газовый подогреватель; 2 — колонна синтеза; 3 — подогреватель воды; 4 — выносной теплообменник; 5 — воздушный холодильник; 6 — сепаратор; 7 — циркуляционное колесо компрессора; 8 — конденсационная колонна; 9 — испаритель; 10 — сборник жидкого аммиака; Р1 Р2, Р2/, Р3, Р4, P5— регуляторы температур; Р6, Р7, Р8, Р9, Р10 — регуляторы уровня; Р11 — регулятор давления.

Циркуляционный газ входит во внутренний теплообменник колонны синтеза 2, где нагревается до температуры начала реакции синтеза аммиака и проходит слои катализатора, в результате чего концентрация аммиака в газе повышается до 15—17%- Затем конвертированный газ охлаждается в теплообменнике до 330 °С и в подогревателе воды 3 до 215 °С. В аппарате 3 большая часть тепла синтеза аммиака расходуется на нагревание воды высокого давления от 102 до 310 СС. Эта вода испаряется в котлах конверсии метана и СО с образованием пара давлением 10,5 МПа. Далее конвертированный газ охлаждается в выносном теплообменнике 4 до 65—75 °С и в воздушном холодильнике 5 до 30—40 °С. Жидкий аммиак, сконденсировавшийся при охлаждении, отделяется от газовой смеси в сепараторе 6. После 'сепаратора конвертированный газ сжимается от 28,5 до 31,5 МПа в циркуляционном колесе компрессора азотоводородной смеси 7, с помощью которой компенсируются потери давления в агрегате синтеза.

Дальнейшее охлаждение газа и конденсация аммиака происходят в теплообменнике конденсационной колонны S и в испарителе 9 (в последнем газ охлаждается до —4°С за счет кипения жидкого аммиака). Сконденсировавшийся аммиак отделяется от газовой смеси в сепарационной части конденсационной колонны, сюда же поступает свежий газ, который барботирует через слой жидкого аммиака, поглощающий водяные пары и следы С02. Циркуляционный газ, выйдя из конденсационной колонны, поступает в выносной теплообменник 4, где нагревается до 185—190 °С за счет тепла конвертированного газа, проходящего по трубному пространству. Затем подогретый газ поступает в колонну синтеза и цикл синтеза замыкается.

Для разогрева и восстановления катализатора в колонне синтеза установлен газовый подогреватель 1. Циркулирующая в нем азотоводородная смесь постепенно нагревается до требуемой температуры, проходя по змеевикам подогревателя, которые обогреваются горячими дымовыми газами, получаемыми путем сжигания горючих газов в горелках.

Жидкий аммиак из сепаратора 6 и конденсационной колонны 8 проходит фильтры жидкого аммиака (на схеме не показаны), где из него выделяется катализаторная пыль, унесенная конвертированным газом из слоя катализатора. Затем аммиак дросселируют до 4 МПа и отводят в сборники 10, а далее на склад. После сепаратора 6 непрерывно выводятся продувочные газы, содержащие 8—9% аммиака. В танковых газах из сборников 10 содержание аммиака близко к 20%. Количество продувочных и танковых газов относительно велико, поэтому в состав агрегата включена установка выделения аммиака.

Танковые газы поступают в испаритель 3, где охлаждаются до —20°С; сконденсированный аммиак отделяется от газов в сепараторе 4 и передается на склад. Танковые газы, практически свободные от аммиака, используются как горючий газ.

Газы постоянной продувки поступают в межтрубное пространство конденсационной колонны 1 продувочных газов, охлаждаются и затем в испарителе 2 дополнительно охлаждаются до —27 °С аммиаком, кипящим в межтрубном пространстве испарителя при —30 °С. Охлажденный газ вновь возвращают в конденсационную колонну для отделения сконденсировавшегося аммиака и для охлаждения в теплообменнике аппарата 1 поступающих продувочных газов.

После установки улавливания аммиака продувочные газы содержат 1% NH3. Затем они дросселируются с 28,5 до 1 МПа и используются вместе с танковыми газами в горелках трубчатой печи.

Каждая блок-схема имеет свои уникальные особенности проектирования. Процесс Габера-Боша требует высокого давления и температуры, а также использования катализатора. В процессе Келлог используется реактор с псевдоожиженным слоем, а в процессе используется трубчатый реактор. В процессе КБР используется реактор с псевдоожиженным слоем и установка вторичного риформинга.

Каждая блок-схема имеет свой набор преимуществ и недостатков. Процесс Габера-Боша является наиболее широко используемым процессом и имеет высокую производительность. Процесс Келлога имеет более низкую производительность, но более энергоэффективен. Процесс Уде имеет высокую производительность, но менее энергоэффективен. Процесс с средним давлением более энергоэффективен и имеет более высокую производительность, чем процесс Келлога.

2.2 Выбор схемы производства

Определяющим параметром в производстве аммиака из азотоводородной смеси является давление синтеза. В зависимости от применяемого давления все системы производства синтетического аммиака делятся на: системы низкого давления (10–15 МПа), системы среднего давления (25–60 МПа), системы высокого давления (60–100 МПа). Методом математического моделирования было найдено, что экономически наиболее выгодным является проведение процесса при среднем давлении. На стадиях компрессии газа, синтеза аммиака и конденсации его из АВС капитальные и энергоматериальные затраты с повышением давления снижаются до определенного предела. Оптимальным давлением является давление 32 МПа. Дальнейшее повышение давления не приводит к существенному снижению затрат, но усложняет технологическую схему производства. В системе среднего давления обеспечивается достаточно высокая скорость процесса, простота выделения аммиака из газовой смеси, возможность одновременного получения жидкого и газообразного продуктов. Вследствие этого в мировой и отечественной практике распространены установки среднего давления.

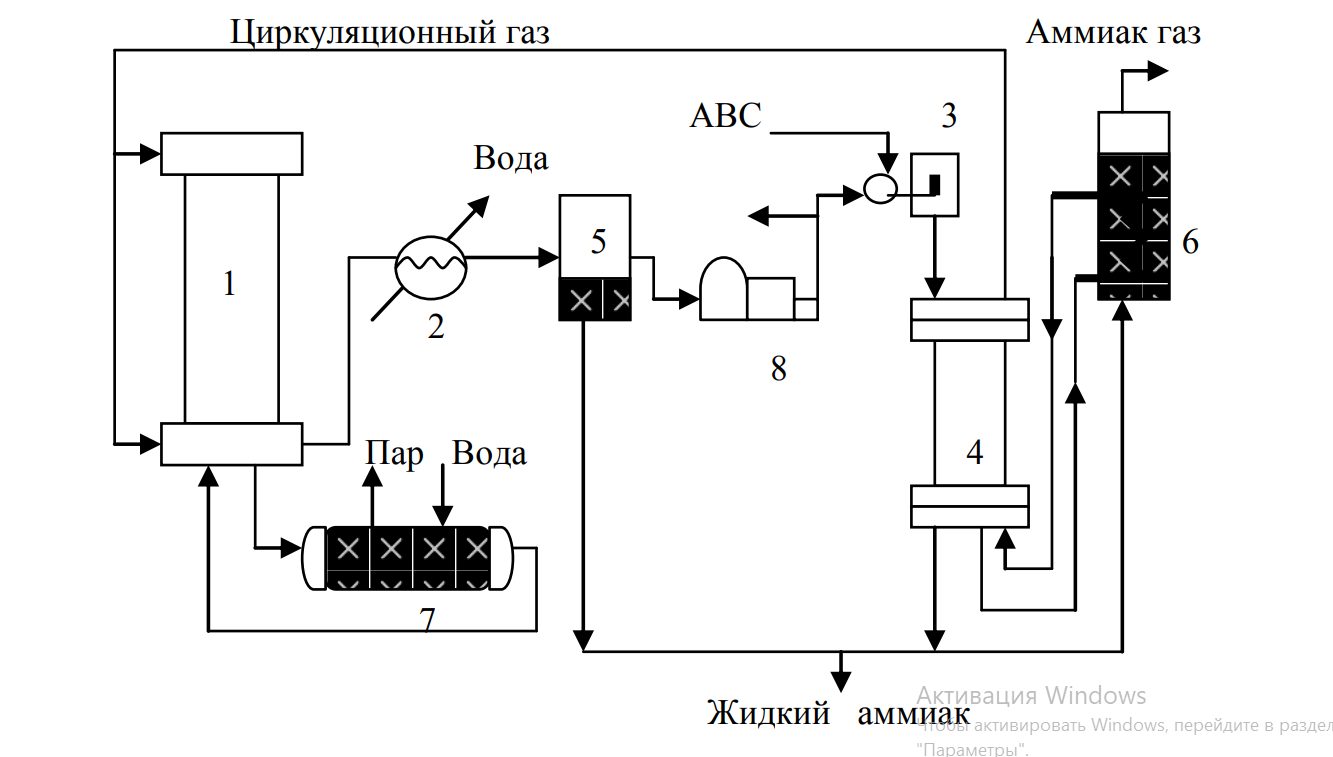

На рис.1 приведена технологическая схема современного производства аммиака, при среднем давлении производительность 1360 т/сутки. Режим ее работы характеризуется следующими параметрами:

Жидкий аммиак Рисунок 1. – Технологическая схема производства аммиака: 1 – колонна синтеза; 2 – водяной конденсатор; 3 – смеситель (инжектор) свежей АВС и циркуляционного газа; 4 – конденсационная колонна,; 5 – газоотделитель; 6 – испаритель жидкого аммиака; 7 – выносной теплообменник (котел–утилизатор); 8 – трубоциркуля– ционный компрессор температура контактирования 450–5500С; давление 32 МПа; объемная скорость газовой смеси 4 104 нм 3 /м3 ч; состав азотоводородной смеси стехометрический. Смесь свежей АВС и циркуляционного газа под давлением подается из смесителя 3 в конденсационную колонну 4, где из циркуляционного газа конденсируется часть аммиака, откуда поступает в колонну синтеза 1. Выходящий 25 из колонны газ, содержащий до 0,2 об.дол.аммиака (2) направляется в водяной холодильник–конденсатор 2 и затем в газоотделитель 5, где из него отделяется жидкий аммиак. Оставшийся газ после компрессора 8 смешивается со свежей АВС и направляется сначала в конденсационную колонну 4, а затем в испаритель жидкого аммиака 6, где при охлаждении до –200С также конденсируется большая часть аммиака. Затем циркуляционный газ, содержащий около 0,03 об.дол.аммиака, поступает в колонну синтеза 1. В испарителе 6 одновременно с охлаждением циркуляционного газа и конденсацией содержащегося в нем аммиака происходит испарение жидкого аммиака с образованием товарного газообразного продукта. Основной аппарат технологической схемы – колонна синтеза, представляющая собой реактор РИВ–Н. Колонна состоит из корпуса и насадки различного устройства, включающей катализаторную коробку с размещенной в ней контактной массой, и систему теплообменных труб. Для процесса синтеза аммиака существенное значение имеет оптимальный температурный режим. Для обеспечения максимальной скорости синтеза процесс следует начинать при высокой температуре и по мере увеличения степени превращения понижать ее в соответствии с линией оптимальных температур (ЛОТ), как это показано на рис. Регулирование температуры и обеспечение автотермичности процесса обеспечиваются с помощью теплообменников, расположенных в слое контактной массы и дополнительно подачей части холодной АВС в контактную массу, минуя теплообменник. С учетом последовательного изменения температуры при прохождении реакционной смеси и продуктов реакции через теплообменные устройства, катализаторную коробку и 26 котел–утилизатор температурный режим работы колонны синтеза может быть представлен графиком. Для защиты корпуса колонны от действия высоких температур, способствующих диффузии водорода в сталь и ее разрушению, холодная АВС, поступающая в колонну, прежде чем пройти в катализаторную коробку проходит сначала по кольцевому пространству между корпусом и насадкой, непрерывно омывая стенки колонны и охлаждая их. – Изменение температуры в катализаторной коробке. График изменения температур в колонне синтеза В промышленности выпускаются два сорта (первый и второй) жидкого аммиака и водный раствор его (аммиачная вода). Согласно с ГОСТом 6221–75 аммиак первого сорта должен содержать не менее 99,9% и второго сорта не менее 27 99,6% NH3. Аммиак 1–го сорта применяется в качестве хладоагента в холодильных машинах и минерального удобрения, 2–го сорта – используется в производстве азотной кислоты.

3. Расчетная часть

Производство синтетического аммиака требует использования сырья, такого как азот, водород и природный газ. Потребность в энергии для производства синтетического аммиака также значительна.

Производство синтетического аммиака включает в себя реакцию газов азота и водорода при высоком давлении и температуре. В процессе обычно используется технология , для которой требуется следующее сырье:

-

Азот: Газообразный азот поступает из воздуха, который в основном состоит из азота (около 78% по объему). -

Водород: газообразный водород может быть получен из различных видов сырья, таких как природный газ, уголь или вода, путем электролиза.

Стехиометрическое уравнение для синтеза аммиака имеет вид:

N2 + 3H2 --> 2NH3

Из этого уравнения мы можем определить стехиометрические соотношения азота и водорода, необходимые для получения определенного количества аммиака. Например, для производства одной тонны аммиака нам потребуется:

-

3,18 тонны водорода -

0,54 тонны азота

Энергозатраты на производство синтетического аммиака значительны. Процесс является очень экзотермическим, выделяя большое количество тепла. Однако реакция также требует значительных затрат энергии для преодоления энергетического барьера активации и продвижения реакции вперед. Потребности в энергии для процесса Haber-Bosch обычно составляют от 25 до 35 ГДж / т производимого аммиака.

В заключение, чтобы оценить потребности в сырье и энергии для производства синтетического аммиака, нам необходимо учитывать следующие факторы:

Азотное и водородное сырье

Стехиометрические соотношения азота и водорода, необходимые для получения аммиака

3.1 Материальный рассчет

Для расчета эффективности и выбора оптимальной технологической схемы производства синтетического аммиака необходимо учитывать следующие факторы:

-

Сырье и ресурсы: синтез аммиака осуществляется из водорода и азота, поэтому необходимо обеспечить постоянный и стабильный доступ к этим сырьевым материалам. Кроме того, производство аммиака требует больших объемов энергии, поэтому необходимо обеспечить доступ к надежным источникам энергии. -

Технология производства: наиболее распространенной технологией производства синтетического аммиака является процесс Хабера-Боша. Однако существуют и другие технологии, которые могут быть более эффективными с точки зрения затрат на производство и экологических факторов. Например, технология производства аммиака из возобновляемых источников энергии, таких как ветроэнергия или солнечная энергия. -

Объем производства: объем производства синтетического аммиака должен быть определен на основе потребностей рынка и доступных ресурсов. При этом необходимо учитывать экономическую целесообразность производства на данном объеме. -

Экологические факторы: производство синтетического аммиака является значительным источником выбросов углекислого газа, который является основным газом, способствующим изменению климата. Поэтому при выборе технологии производства и объема производства необходимо учитывать возможность снижения выбросов и внедрения более экологически чистых технологий.

Для материального расчета и обоснования выбора оптимальной технологической схемы производства синтетического аммиака необходимо провести следующие этапы:

-

Определение потребностей рынка и доступных ресурсов: необходимо провести анализ потребностей рынка в синтетическом аммиаке и определить доступные ресурсы для производства, такие как

доступность сырья, источники энергии, наличие инфраструктуры и т.д. Эта информация поможет определить возможный объем производства и выбор оптимальной технологической схемы.

-

Выбор технологической схемы: на основе анализа доступных технологий производства синтетического аммиака, необходимо выбрать оптимальную технологическую схему с учетом затрат на производство, энергоэффективности и экологических факторов. -

Расчет стоимости производства: на основе выбранной технологической схемы необходимо провести расчет затрат на производство синтетического аммиака, включая затраты на сырье, энергию, технологическое оборудование, персонал и т.д. Это поможет определить экономическую целесообразность производства на заданном объеме и выбрать оптимальный объем производства. -

Оценка экологических факторов: необходимо оценить экологические факторы производства синтетического аммиака, включая выбросы углекислого газа и других вредных веществ, а также возможности их снижения. Это поможет выбрать технологическую схему и объем производства, которые будут наиболее экологически чистыми и соответствующими мировым требованиям по защите окружающей среды. -

Сравнение и выбор оптимального варианта: на основе проведенных расчетов необходимо сравнить различные варианты производства синтетического аммиака и выбрать оптимальный, который будет наиболее эффективным с точки зрения затрат, энергоэффективности, экологической чистоты и соответствия потребностям рынка.

Таким образом, материальный расчет и обоснование выбора технологической схемы производства синтетического аммиака является сложным и многопроцессным процессом, который требует учета многих факторов и проведения глубокого анализа.

Совершенствование промышленного производства аммиака идет по следующим основным направлениям:

– кооперация производства аммиака с производствами основного органического синтеза на базе использования природного газа и газов нефтепереработки;