ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 08.02.2024

Просмотров: 10

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

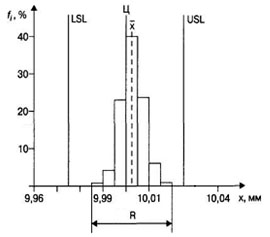

Рисунок 3 – Пример построения гистограммы

1.5. Контрольные карты

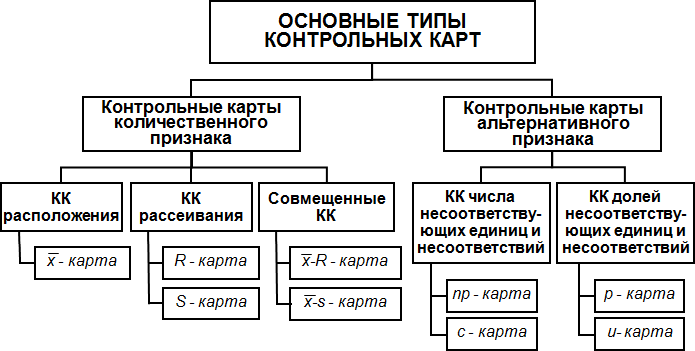

Контрольные карты - инструмент, позволяющий отслеживать ход протекания процесса и воздействовать на него (с помощью соответствующей обратной связи), предупреждая его отклонения от предъявляемых к процессу требований. У.А. Шухарт считал, что контрольные карты должны отвечать трем главным требованиям: 1. Определять требуемый уровень или номинал процесса, на достижение которого должен быть нацелен персонал предприятия. 2. Использоваться как вспомогательное средство для достижения этого номинала. 3. Служить в качестве основы для определения соответствия номиналу и допускам. Таким образом, принципы построения контрольных карт Шухарта охватывают круг понятий, связанных со стабилизацией производственного процесса, его производительностью и оценкой качества, а реализация этих принципов способствует взаимоувязке различных направлений хозяйственной деятельности. Существует два типа контрольных карт: один предназначен для контроля параметров качества, представляющих собой непрерывные случайные величины, значения которых являются количественными данными параметра качества (значения размеров, масса, электрические и механические параметры и т.п.), а второй – для контроля параметров качества, представляющих собой дискретные (альтернативные) случайные величины и значения, которые являются качественными данными (годен – не годен, соответствует – не соответствует, дефектное – бездефектное изделие и т.п.). В зависимости от вида данных и методов их статистической обработки выделяют различные типы контрольных карт, основные из которых представлены на Рис. 26. Все перечисленные карты относятся к категории карт Шухарта, которые широко применяются в Европе и Японии. Как правило, при анализе процессов метод контрольных карт используется совместно с гистограммами и расслоением данных. Что важнее всего в процессе управления, так это точное понимание состояния объекта управления с помощью чтения контрольных карт и быстрое осуществление соответствующих действий, как только в объекте обнаружилось что-нибудь необычное, неслучайное. Контролируемое состояние объекта - это такое состояние, когда процесс стабилен, а его среднее и разброс не меняются.

Рисунок 4 – типы контрольных карт

1.6. Диаграмма разброса (карта рассеяния)

В процессе исследования часто приходится выяснять, существует ли зависимость между двумя различными параметрами процесса. Например, зависит ли качество готового изделия от качества исходных материалов, комплектующих деталей и узлов и т.д. Для выяснения зависимости между показателями качества и основными факторами производства, а также корреляционной зависимости между факторами используют диаграммы разброса (рассеивания), которые также называются полем корреляции. Диаграмма разброса (рассеивания) – это инструмент, позволяющий определить вид и тесноту связи двух рассматриваемых параметров процесса. Диаграмма разброса представляет собой график, получаемый путем нанесения в определенном масштабе экспериментальных, полученных в результате наблюдений точек. Координаты точек соответствуют значениям рассматриваемой величины и влияющего на него фактора. Расположение точек на графике показывает наличие и характер связи между случайными величинами. Таким образом, диаграмма разброса дает возможность выдвинуть гипотезу о наличии или отсутствии корреляционной связи между двумя случайными величинами, которые могут относиться к характеристике качества и влияющему на нее фактору либо к двум различным характеристикам качества, либо к двум факторам, влияющим на одну характеристику качества. Значительно облегчается контроль процесса с технологической, временной и экономической точек зрения при наличии корреляционной зависимости между двумя факторами. По полученным экспериментальным точкам могут быть определены и числовые характеристики связи между рассматриваемыми случайными величинами: коэффициент корреляции и коэффициенты регрессии. Построение диаграммы разброса выполняется в следующей последовательности: 1. Определяется, между какими величинами необходимо установить наличие и характер связи. Желательно не менее 30 пар данных, так как в противном случае результаты анализа недостаточно достоверны. 2. Готовится бланк для сбора данных, в котором предусматриваются записи в следующие графы:

порядковый номер наблюдения i;

значение одной из рассматриваемых величин, той от которой, как предполагается, зависит другая. Ее обычно называют аргументом и обозначают через х;

значение зависимой случайной величины, называемой функцией или откликом и обозначаемой у

Диаграмма рассеяния — довольно мощный инструмент для графического построения распределения данных в 2‑х измерения. Данный инструмент позволяет обнаружить и проанализировать закономерности связи (корреляцию) между двумя переменными качества.

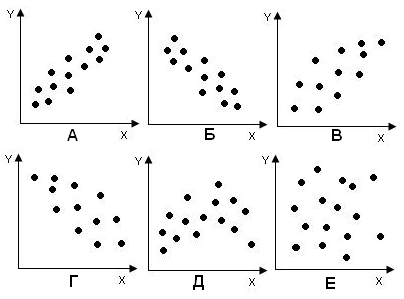

Типичные виды диаграмм разброса (рассеивания) приведены на рис.5

Рис. 5. Типичные виды диаграмм разброса:

А – сильная положительная корреляция;

Б – сильная отрицательная корреляция

В – слабая положительная корреляция;

Г – слабая отрицательная корреляция;

Д – криволинейная корреляция;

Е – отсутствие корреляции

Для оценки степени корреляционной зависимости необходимо вычислить коэффициент корреляции по формуле:

,

, где S(xy) – ковариация;

S(xx), S(yy) – дисперсии x и yсоответственно.

Ковариация определяется по формуле:

,

, где xi и yi – собранные статистические данные;

и

и  – средние значения переменных х и у;

– средние значения переменных х и у; п – число пар данных.

1.7. Метод стратификации

Стратификация данных – это разделение результатов процесса на группы, внутри которых эти результаты получены в определенных условиях протекания процесса.

Например, данные о браке в цехе за какой-то период времени могут быть рассортированы вначале по различным изделиям (фактор первого порядка). Внутри каждого изделия (детали), если финишная операция производилась на разных станках, эти данные можно рассортировать по типам станков (фактор второго порядка). Внутри данных о браке с данного станка сведения о браке могут быть рассортированы по сменам работы станка, операторам и т.д. Данные, разделенные на группы по признаку условий их формирования, называют слоями (стратами). При стратификации рекомендуется использовать мнемонический прием 4М ... 6М. Он основан на том, что в английском языке были подобраны слова, начинающиеся на букву «М» и определяющие основные группы причин (факторов), по которым наиболее часто производят расслоение статистических данных.

Основные стратификационные признаки:

Manpower (персонал) – расслоение по исполнителям (по их квалификации, стажу работы, полу и т.п.).

Machine (машина) – стратификация по станкам, оборудованию (год выпуска, марка, конструкция, фирма-производитель и т.п.).

Material (материал) – группировка по виду материала, сырья, комплектующих (по месту добычи или производства, фирме-изготовителю, партии сырья, сорту материала и т.п.).

Method (метод, технология) – расслоение по способу производства (по температурному режиму, технологическому приему, номеру цеха, бригады, смене, рабочим и т. п.).

Measurement (измерение) – по методу измерения, типу измерительных средств, классу точности прибора и т.п.

Media (окружающая среда) – по температуре, влажности воздуха в цехе, магнитным и электрическим полям, солнечному излучению и т.п.

Наиболее часто производится группировка статистических данных по первым четырем причинам (мнемонический1 прием 4М). Если к этим четырем причинам (факторам) необходимо добавить пятую или шестую, то получаются, соответственно, мнемонические приемы 5М и 6М.

Японские кружки качества выполняют стратификацию данных в среднем до 100 раз при решении одной проблемы.

ГЛАВА 2. НОВЫЕ ИНСТРУМЕНТЫ УПРАВЛЕНИЯ КАЧЕСТВОМ

Новейшие инструменты управления качеством – это:

развертывание функции качества (Quality Function Deployment, QFD-методология, «Дом качества»);

методология реперных точек (benchmarking);

анализ форм и последствий отказов (Failure Mode and Effect Analysis, FMEA-методология);

анализ деятельности подразделения;

система «Ноль дефектов» (Zero Defect, ZD-методология);

система «Точно вовремя» (Just-in-Time, JIT-методология);

функционально-стоимостной анализ (ФСА-методология).

Развертывание функции качества (QFD) – это методология систематического и структурированного преобразования пожеланий потребителей в требования к качеству продукции (услуги, процесса) [24]. В основе методологии лежит принцип построения таблиц-матриц, так называемых «домов качества».

Первый «дом качества» устанавливает связь между пожеланиями потребителей и техническими условиями, содержащими требования к характеристикам продукции. В центре внимания второго «дома качества» находится взаимосвязь между характеристиками продукции и характеристиками частей этой продукции. Третий «дом качества» устанавливает связь между требованиями к компонентам продукции и требованиями к характеристикам процесса (в результате определяются критерии выполнения критических процессов). В четвертом «доме качества» характеристики процесса преобразуются в характеристики оборудования и способы контроля технологических операций производства, обеспечивающих выпуск качественной продукции.

Рисунок 7 – дом Качества

Этапы построения первого «дома качества»:

1. Определение ожиданий потребителей. Ожидания устанавливаются путем анкетирования и приводятся в субтаблице. Выявляется важность (ВО) ожиданий в виде весовых коэффициентов по пятибалльной шкале.

2. Определение сравнительной ценности продукции (ОП). Выпускаемая продукция сравнивается с лучшим видом конкурирующей продукции (насколько она совершенна при сравнении с аналогом) по пятибалльной шкале. Данные заносятся в субтаблицу 2.

3. Установление целей проекта.Необходимо исправить имеющийся уровень показателей удовлетворения ожиданий по отношению к установленным показателям для конкурента.

Матричная диаграмма (таблица качества) – инструмент выявления важности различных связей, выражает соответствие определенных факторов (и явлений) различным причинам их проявления и средствам устранения их последствий, а также показывает степень (силу) зависимости этих факторов от причин их возникновения и/или от мер по их устранению.

Символ, стоящий на пересечении строки и столбца матричной диаграммы, указывает на наличие связи между компонентами и на тесноту этой связи. Степень (сила) взаимосвязи обозначается так (в скобках указан весовой коэффициент):

∆ – слабая связь;

– средняя связь;

– сильная связь.

| А | В | |||

| b1 | b2 | b3 | b4 | |

| a1 | | ∆ | | |

| a2 | | | | |

| a3 | | | | |

| a4 | | | | |

Рис. 2.1. Условный пример матричной диаграммы

A (a1, … a4) – основные причины проблемы, представленные в виде компонентов;

B (b1, … b4) – возможные средства для устранения последствий этих причин.

Если возникает необходимость в более подробном отображении силы связей, используют следующие символы и коэффициенты: