Файл: Накладные расходомеры учета расхода газа с относительной погрешностью 1 Подготовил слесарь кипиА 4 разряда.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 03.02.2024

Просмотров: 16

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Накладные расходомеры учета расхода газа с относительной погрешностью ≤1%

Подготовил:

слесарь КИПиА 4 разряда

Морозов А.В.

г. Пугачев

2018

Содержание

-

Введение 3 -

Ультразвуковые расходомеры 5-

Основные типы построения ультразвуковых расходомеров 6 -

Фазный принцип определения расхода 7 -

Частотный принцип определения расхода 8 -

Время - импульсный принцип определения расхода 9 -

Ультразвуковые расходомеры с колебаниями, перпендикулярными движению (корреляционный принцип) 9 -

Ультразвуковые расходомеры, основанные на эффекте Доплера 10

-

-

Ультразвуковые расходомеры с накладными датчиками 11-

Времяпролетный расходомер с подавлением стационарных сигналов 12 -

Корреляционный расходомер с накладными датчиками 14

-

-

Сравнительный анализ 18 -

Заключение 23

Список использованной литературы 25

1. Введение

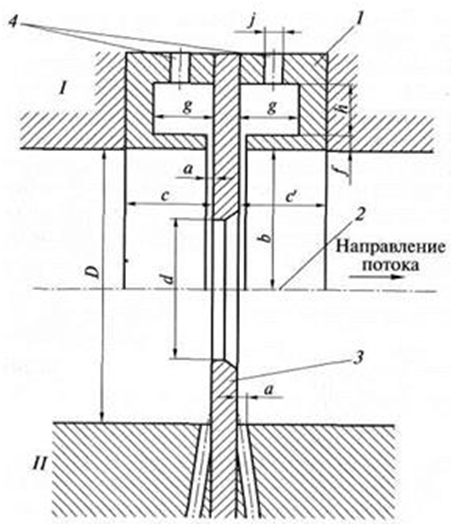

Одним из направлений деятельности ПАО "Газпром Трансгаз Саратов" является коммерческий учет расхода газа и его количества при передаче его потребителю. Существует несколько методов определения расхода газа: метод сужения потока, измерение объемными счетчиками, вихревой метод, электромагнитный, метод корреляции, тепловой, акустический и другие. Основным способом измерения расхода газа на нашем предприятии, является метод сужения потока или диафрагменный способ. Суть данного способа состоит в разности статических давлений до и после диафрагмы с калиброванным отверстием, установленной в потоке проходящего газа (Рис 1).

Рис. 1. Диафрагмы с камерным и точечным угловым способом отбора давления

1 - корпус кольцевой камеры; 2 - ось диска диафрагмы; 3 - диск диафрагмы; 4 - 4 отверстия для отбора давления.

Теоретической основой данного метода являются уравнения Бернулли и теорема Эйлера из курса "Механика жидкостей и газов"

массовый расход

;

;объемный расход

где d — диаметр отверстия используемого первичного прибора: c — коэффициент расхода; ε — коэффициент расширения (ε < 1 для сжимаемых сред); (β — отношение диаметров (β = d/D (D — диаметр входного трубопровода или входной диаметр трубки Вентури); р — абсолютное давление в среде (р1 — на входе, р2 — на выходе или в горле; нижний индекс "1" соответствует состоянию среды в сечении, где производится отбор входного давления); Δр — разность давлений (р1 - р2); ρ — плотность среды.

Коэффициент расширения ε рассчитывается по формуле:

;

;где k — показатель адиабаты.

Минусом данного метода является то, что погрешность измерения расхода зависит от погрешностей определения коэффициента истечения, коэффициента расширения, измерения перепада давлений, плотности, средств измерения температуры и абсолютного давления. Еще один существенный недостаток - первичный преобразователь находится непосредственно в среде, что создает сопротивление потоку и определенные сложности при техническом обслуживании.

В настоящее время техника измерения расхода газа неплохо развита, но тем не менее, применяемые методы не без изъянов, а к предлагаемым альтернативным методам, специалисты на производстве относятся с осторожностью. Поэтому ставится цель сравнить и проанализировать работу приборов, применяемых для задач измерения расхода (количества) газа на производстве.

2. Ультразвуковые расходомеры

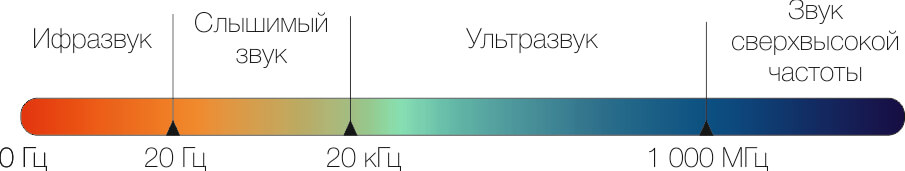

Ультразвуковыми расходомерами называют расходомеры, принцип работы которых основан в прохождении ультразвуковой волны через поток жидкости или газа. Ультразвуковые расходомеры работают в диапазоне частот от 20кГц до 1000 МГц (рис 2).

Рис. 2. Спектр звуковых частот

Практическое использование человеком ультразвука начато в 1880 году.

Первый ультразвуковой расходомер с использованием эффекта Доплера был разработан японским ученым Шигео Сатомура (Shigeo Satomura) в 1959 году. Первые ультразвуковые "доплеровские" расходомеры для общепромышленного применения появились в 1963 году. Конец 1970 -начало 1980-х годов стало временем широкого внедрения доплеровских ультразвуковых расходомеров в промышленности. Но из-за того, что технология ультразвукового измерения расхода, основанная на эффекте Доплера, была изучена плохо и имелись значительные сложности при измерении расхода чистых жидкостей, данная технология получила негативные отзывы со стороны эксплуатирующего персонала.

В 1990-х годах широкое развитие получили технологии ультразвукового измерения расхода методами фазового сдвига (время-импульсный метод) и сноса ультразвукового сигнала (корреляционный).

Для прохождения волны и её интерпретации необходимы приемник и передатчик, которые обладают пьезоэлектрическим эффектом. Таким эффектом обладают следующие материалы кварц, турмалин, тартрата калия, сульфата лития, титанат бария, цирконат титаната свинца. Помещая пьезоэлектрический кристалл в электрическое поле упругая деформация вызывает уменьшение или увеличение его длины в соответствии с величиной и направлением полярности поля.

Прикладывая напряжение, размеры пьезокерамических элементов изменяются. При механических воздействиях пьезокерамический элемент генерирует электрический ток. Поэтому пьезокерамические элементы используются в качестве излучателей и приемников сигнала, т.е. как приемопередатчики.

Диаметр пьезоэлемента находится в пределах 5-20 миллиметров (рис. 3), а его толщина выбирается в зависимости от частоты. В частотных и время-импульсных расходомерах для повешения точности измерений используют частоты 5-20 МГц.. Обычно в жидкостях применяются частоты ( 50 кГц - 2 МГц. В газовых средах необходимо уменьшать частоты до сотен и десятков кГц, это вызвано сложностью создания в газах интенсивных акустических колебаний, особенно высокой частоты.

Рис. 3. Пьезоэлемент

Благодаря новым техническим решениям ультразвуковые расходомеры находят всё большее применение в нефтегазодобывающей отрасли.

2.1 Основные типы построения ультразвуковых расходомеров

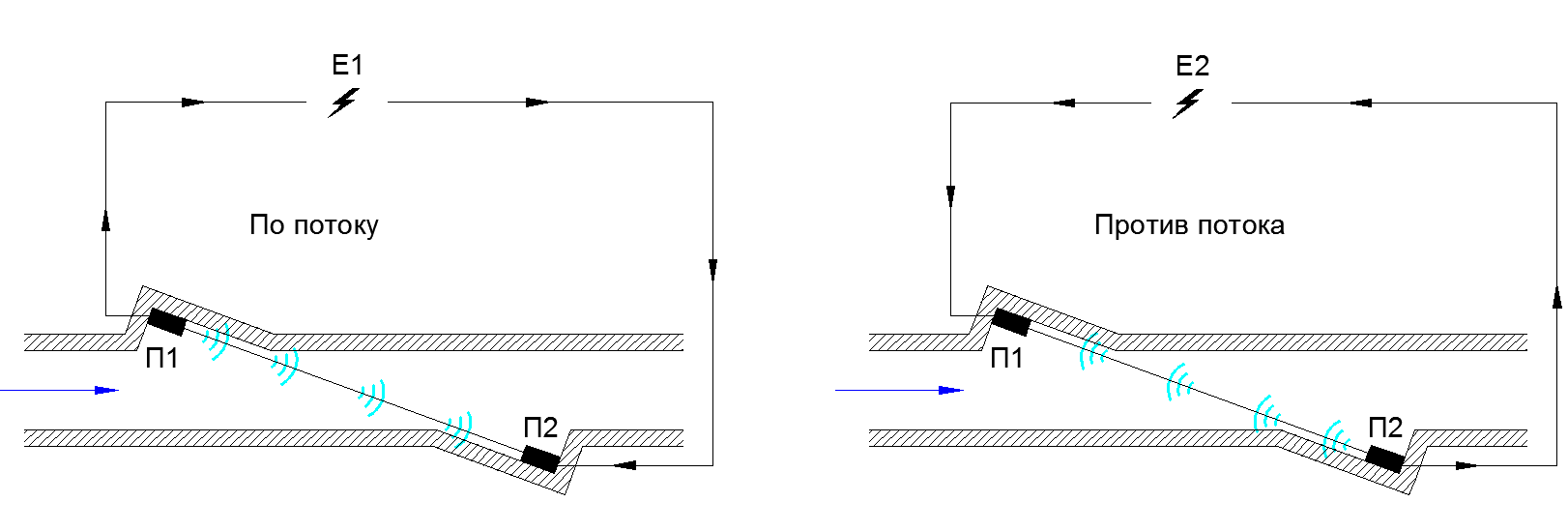

Известно, что ультразвуковому сигналу, направленному против движения потока, для прохождения расстояния от излучателя до приемника требуется больше времени, чем сигналу, направленному по ходу движения потока.

Понимая, что невозможно определить время прохождения сигнала с помощью секундомеров, так как временная разность находится в пределах нано или пикосекунд были реализованы следующие принципы интерпретации сигнала:

- Фазные

- Частотные

- Время импульсные

2.2 Фазный принцип определения расхода

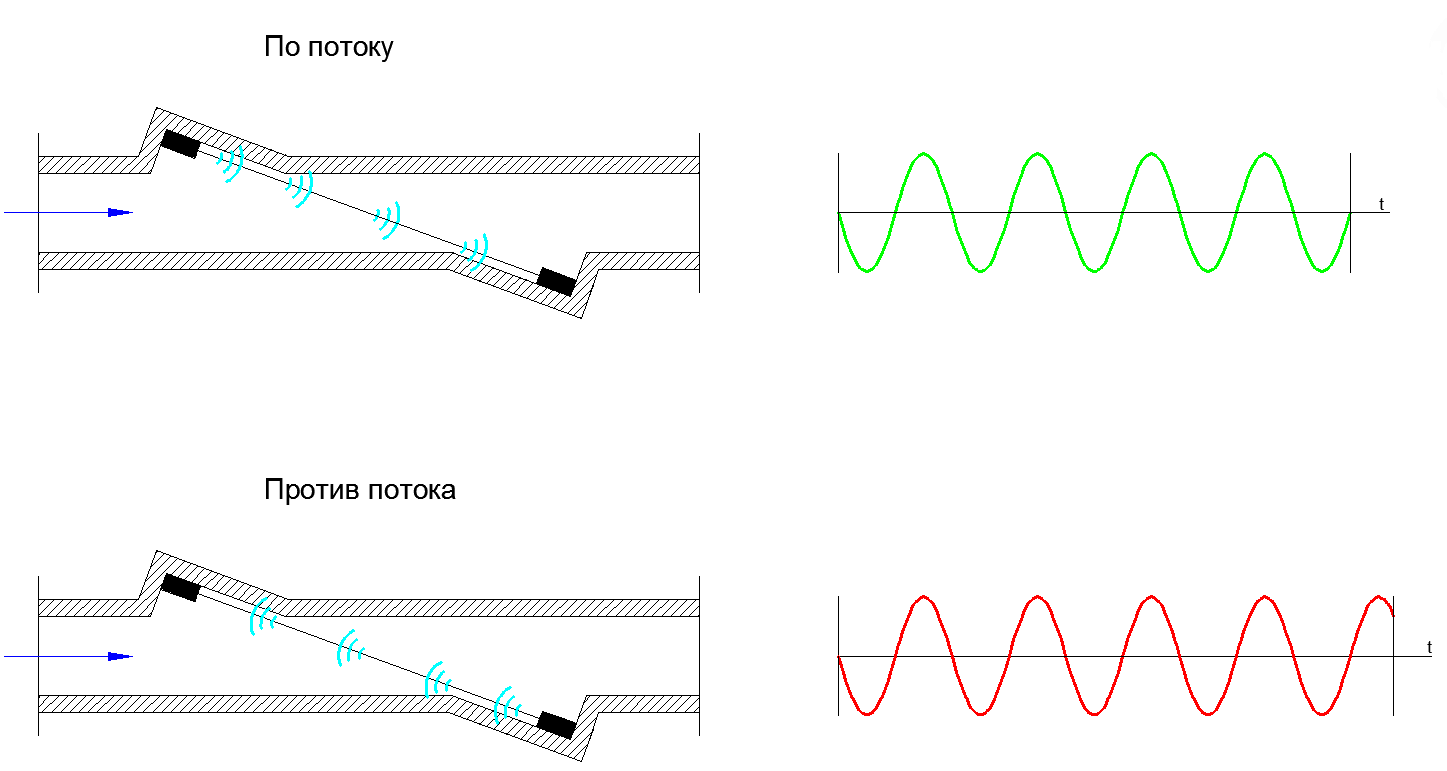

Фазовыми называют ультразвуковые расходомеры, основанные на зависимости фазовых сдвигов ультразвуковых колебаний, появляющихся на приемных пьезоэлементах. Данный принцип, также основан на разности времен прохождения этими колебаниями одного и того же расстояния по потоку движущейся жидкости или газа и против него (рис. 4). Частота и амплитуда импульсов совпадают в данных расходомерах. Но иногда в конструкциях применяются близкие частоты 6 МГц и 6.01 МГц. В фазовых расходомерах частота выбирается так, чтобы при максимальном расходе получить наибольшую разность фаз, которая может быть измерена фазометром

Рис. 4. Фазовый принцип определения расхода

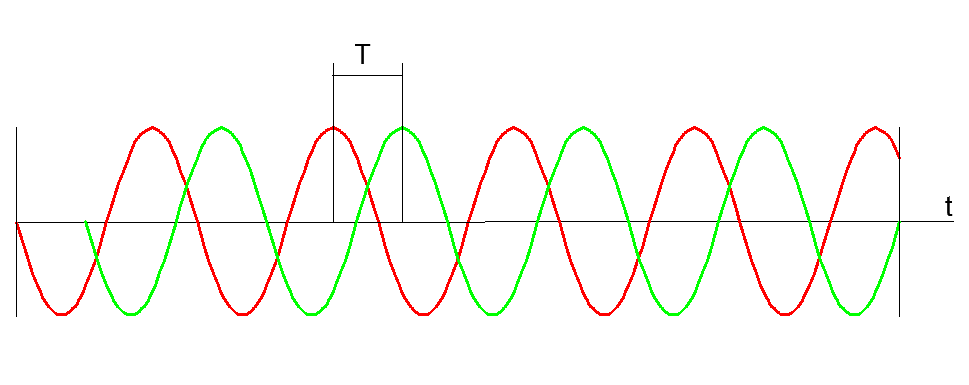

Сравнивания два сигнала, одинаковых по частоте и амплитуде получаем график, как на рис.5. Из данного графика можно определить фазовый сдвиг одного сигнала относительно другого (Т), после чего определить время и соответственно поток.

Рис. 5. Фазовый сдвиг сигналов "по потоку" и "против потока"

2.3 Частотный принцип определения расхода

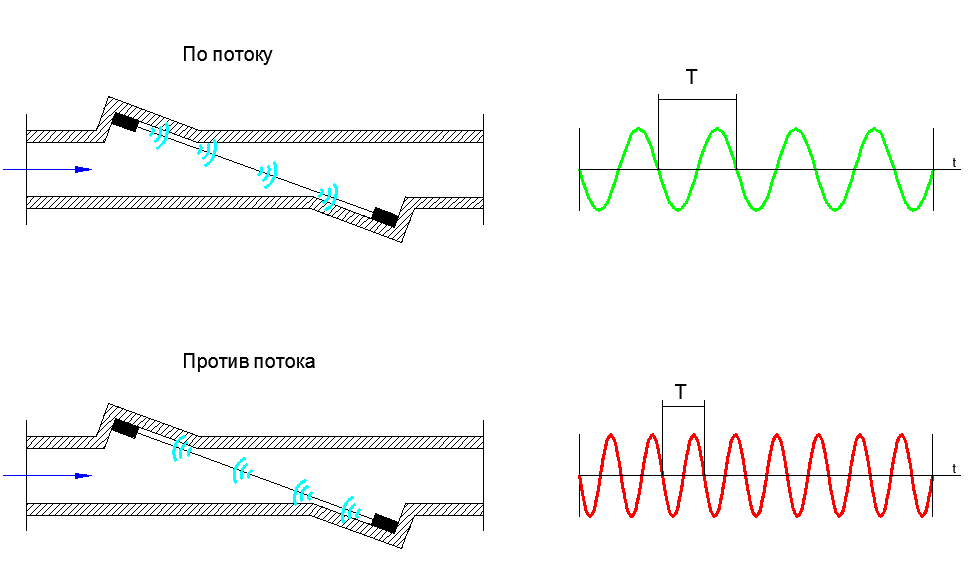

Суть принципа в следующем: синтезатор частоты подбирает такое значение частоты ультразвукового сигнала, чтобы по направлению потока укладывалось целое число волн ультразвуковых колебаний. Затем реверсируется направление излучения, и подбирается такое значение частоты, которое обеспечивает целое число волн против потока (рис.6). Величина расхода в этом случае пропорциональна разности частот сигналов по потоку и против него.

Рис. 6. Частотный принцип определения расхода

Частотные расходомеры в сравнении с импульсными и фазовыми более устойчивы к загрязнению измеряемой среды, так как прекращают измерение только тогда, когда достигнут результат, а не когда закончилось время импульса.

2.4 Время - импульсный принцип определения расхода

Для определения времени прохождения импульса по потоку, генератор подает импульс на пьезоэлемент П1, который посылает в измеряемую среду затухающие колебания. В момент передачи звуковых колебаний включается зарядное устройство, которое начинает вырабатывать напряжение. В момент прихода сигнала на пьезоэлемент П2 зарядное устройство отключается. Максимальное значение напряжения пропорционально времени прохождения ультразвуковой волны по потоку жидкости. Таким же образом за время прохода ультразвукового импульса против потока от П2 к П1 вырабатывается напряжение, пропорциональное времени (рис. 7). Разность напряжений измеряется устройством.

Рис. 7. Время - импульсный принцип определения расхода

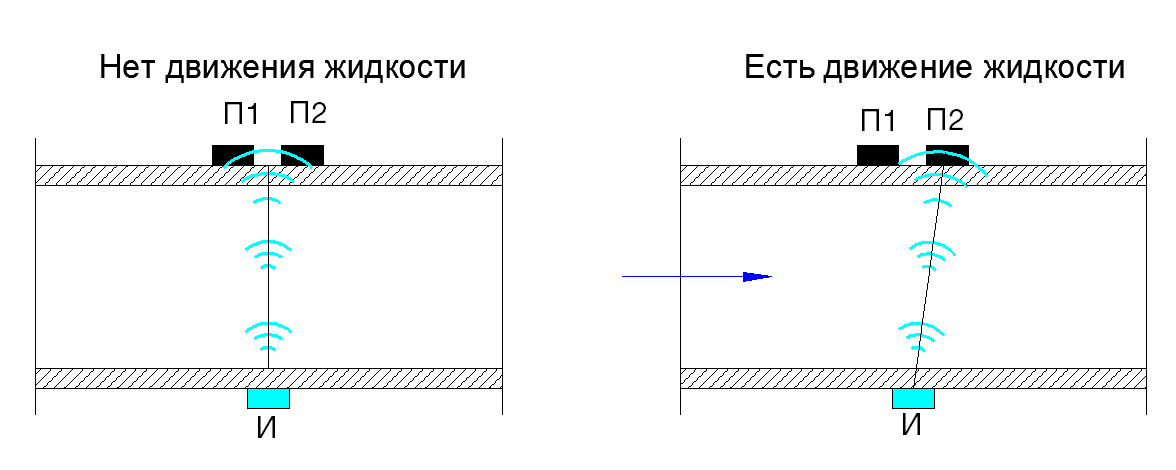

2.5 Ультразвуковые расходомеры с колебаниями, перпендикулярными движению (корреляционный принцип)

Данные расходомеры отличаются от ранее рассмотренных тем, что в них не используются акустические колебания, направленные по потоку и против него. В данных расходомерах звуковые колебания направлены перпендикулярно потоку. При этом происходит измерение степени отклонения луча, зависящего от скорости и химического состава измеряемого вещества, направленного перпендикулярно потоку. При этом лишь один пьезоэлемент (И) излучает акустические колебания. Регистрируются эти колебания одним или двумя пьезоэлементами (П1, П2) (Рис.8).

Рис. 8. Корреляционный принцип определения расхода

При скорости потока = 0 выходной сигнал равен нулю, благодаря равенству акустической энергии, поступающей на пьезоэлементы П1 и П2, включенных навстречу друг другу. При движении жидкости правый приемный пьезоэлемент (П2) по сравнению с левым (П2) получает большее излучение . Рассматриваемые расходомеры просты по устройству. В данном методе точность измерения расхода ограничена малой чувствительностью самого метода.