Файл: 3. технология бурения профиль горизонтальной скважины.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 19.03.2024

Просмотров: 39

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

- колонковые долота - для углубления забоя по кольцу с оставлением в центре нервыбуренного столбика (керна) породы, который в последствии извлекается на поверхность;

· долота специального назначения, используемые для различных вспомогательных работ: бурения цементного камня в колонне, бурение (зарезки) второго наклонного ствола, коррекции кривизны скважины, ловильных работ, расширения отдельных интервалов ствола скважины и т.д.

По характеру разрушения породы все буровые долота классифицируются следующим образом.

· долота режуще-скалывающего действия, разрушение посредством типа с лопастями, наклоненными к вращению долота. Они предназначены для бурения мягких пород.

· долота дробяще-скалывающего действия, разрушение зубьями или штырями, расположенными на шарошках, которые вращаются вокруг своей оси и вокруг оси долота. По мере вращения долота вместе с дробящим действием зубья (штыри) шарошек, вдоль края скважины, раскалывают (срезают) породу, что повышает эффективность разрушения пород. Следует отметить, что изготавливаются буровые долота и бурильные головки только дробящего действия. Эти долотаразрушают породу в результате динамического воздействия (ударов) зубьев шарошек по забою скважины. Перечисленные долота и бурильные головки разработаны для разбуривания неабразивных и абразивных средней твердости, твердых, крепких и очень крепких пород.

· долота истирающе-режущего действия, разрушающие породу алмазными зернами или твердосплавными штырями, располагающиеся в торцовой части долота или в кромках лопастей долота. Долота с алмазными зернами и твердосплавными штырями в торцевой части используются для бурения неабразивных пород средней твердости и твердых; долота лопастные армированные алмазными зернами или твердосплавными штырями - для разбуривания перемежающихся по твердости абразивных и неабразивных пород.

Долота для сплошного бурения и бурильные головки для колонкового бурения предназначены для углубления скважины. Они доступны в различных типах, что позволяет выбрать нужное долото.

Наибольшее распространение в практике бурения нефтяных и газовых скважин получили шарошечные долота и долота PDC. Заметным преимуществом PDC долота перед шарошечными заключается в его износостойкости.

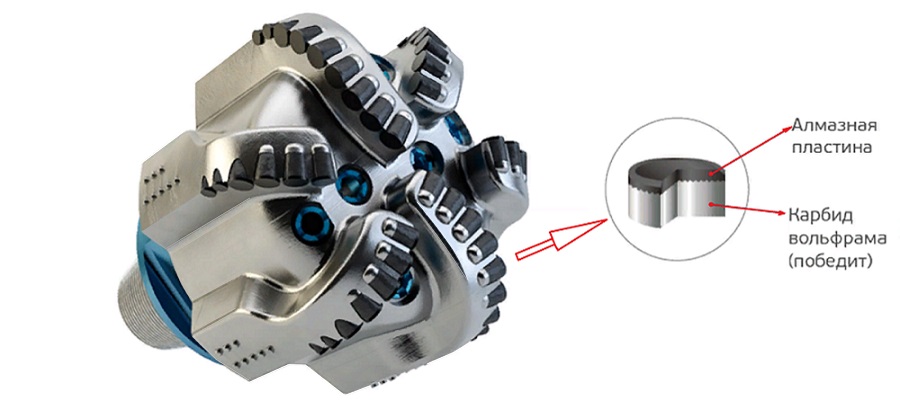

Долота PDC

Обладая высокой износостойкостью и работоспособностью, лопастные долота PDC обеспечивают кратное увеличение проходки за долбление, повышая при этом механическую скорость бурения.

Простая, но достаточно прочная система крепления резца в сочетании с упрочнением поверхности наплавкой карбида вольфрама делают эти долота неповторимыми по эксплуатационным качествам и ремонтопригодности.

Спиральная калибрующая поверхность улучшает качество очистки, уменьшает крутящий момент и сводит на нет завихрения долота. Наличие стабилизирующих элементов снижает вибрацию бурового инструмента, предотвращает излом резцов, улучшает технологичность управления по заданному курсу траектории ствола скважины.

Высокая работоспособность инструмента и технологичность управления траекторией ствола скважины позволяют буровикам решить важнейшую задачу по снижению стоимости метра проходки и улучшающие эксплуатационные качества инструмента.

Типы долот по принципу разрушения горной породы:

-

режущего действия, -

режуще-скалывающего действия, -

режуще-истирающего действия, -

комбинированного действия.

Рисунок №3.2. Образец PDC долота

Заметным преимуществом PDC долота перед шарошечными заключается в его износостойкости. Даже при деформации такие долота можно ремонтировать и вновь запускать в работу. Механизм разрушения горной породы срезом в 2 раза эффективнее сжатия, и, соответственно, механическая скорость проходки (МСП) для долот PDC должна быть выше. Разработка новых форм и профелей лопастей ведёт к улучшению управляемости долотами при наклонно-направленном бурении. А разработки в области резцов PDC позволяют бурить все более твердые породы, интервалы с переслаиванием горных пород.

Основной причиной износа буровых долот при эксплуатации в России является значительное повреждение долота при ударной нагрузке.Буровойорганизацией, должны приниматься меры для оптимизации КНБК и улучшения режима бурения, чтобы уменьшить степень повреждения долот под воздействием ударной нагрузки. Главную сложность представляют не литологические условия. Основная проблема заключается в недостаточных мощностях буровых станков, некачественном контроле параметров бурения и недостаточной информации об условиях бурения в тех регионах, где применяются долота.

Порода разрушается более эффективно при срезающем действии. Долота PDC разрушают породу в основном за счет именно этого свойства. Поэтому очевидно, что бурение может осуществляться значительно быстрее при использовании долот PDC. Негативным эффектом является то, что чем больше породы удаляется за один оборот долота, тем больше требуется энергии. Избыточный крутящий момент на долоте и нестабильное направленное бурение - это основные причины порой неудовлетворительной работы долот PDС.

К основным достоинствам PDC долот относится целый ряд параметров: отсутствие в их конструкции движущихся частей (что значительно снижает риски оставления частей долота в забое скважины при бурении), высокая износостойкость, позволяющая обеспечивать высокие показатели проходки, низкая требуемая осевая нагрузка при высоких скоростях бурения.

Развитие долот PDC, привело к качественному скачку показателей, как по механической скорости, так и по длине рейсов и соответственно сокращению количества СПО (спускоподъемных операций). Так же снизилась аварийность, связанная с оставлением частей долота на забое.

Типы и область применения долот PDCприведены в таблице 3.3.

Таблица 3.3- Типы и область применения долот PDC

| Режущего действия | Применяются при бурении в рыхлых несвязных и связных породах I-IV категории по буримости с удалением продуктов разрушения гидравлическим или пневматическим способом. Для повышения эффективности работы такие долота снабжаютсяструйными или гидромониторными насадками. |

| Режуще-скалывающего действия или крупного скола | Имеют сложную прерывисто-ступенчатую форму и оснащаются крупными резцами PDC. Предназначены для разрушения хрупких пород III-VI категории по буримости. Ступенчатая форма долотаобеспечивает наиболее эффективное разрушение пород в нескольких параллельных плоскостях . При этом резцы, работающие на уступах, скалывают крупные куски породы, что обеспечивает достаточно высокую стойкость долот и довольно низкие энергозатраты на разрушение породы. |

| Режуще-истирающего или фрезерующего действия | Предназначены для бурения скважин в породах средней и выше средней твёрдости. Рабочие органы таких долот оснащаются многорядным вооружением. |

| Комбинированного действия | |

Геологический разрез Сергеевскойплощади в основном представлен следующими породами: песчаник, глины, доломиты, алевролиты.

После изучения залегания пород Сергеевской площади выбираем под бурение каждой колонны свой тип долота:

-

под направление OК 426мм – Трехшарошечное долото V-KL11 490мм. -

под кондуктор OК 324мм - PDC RS616DGHXU 393.7мм. -

под Техническую колонну OК 245мм - PDC VS516GHXU 295,3мм. -

под Пилотный и транспортный ствол OК 178мм - PDCV613 PDG1U 220,7 -

под Горизонтальный ствол OК 114мм - PDCV613PDXU 155,6мм.

-

Расчет параметров режима бурения по слоям горных пород

Эффективность бурения зависит от комплекса факторов: осевой нагрузки на породоразрушающий инструмент P, частоты вращения долота n, расхода промывочной жидкости Q и параметров бурового раствора с, Т, В, типа долота геологических условий, механических свойств пород.

Оптимальным режимом бурения является такое сочетание параметров и факторов (режимных параметров), которое обеспечивает заданные (экономически обоснованные) механическую скорость бурения, проходку за рейс и расход материалов, не превышающий нормативного значения.

Расчет параметров режима бурения ведется для каждого выделенного интервала горных пород применительно к конкретному типу долота и способу бурения. Выбор режимных параметров будет осуществляться по методике, предложенной В.С. Федоровым.

-

Определение нагрузки на долото. Нагрузка на долото определяется по формуле

Рд=α·ш·kn·

·b(29)

·b(29)где α- коэффициент, учитывающий изменение твердости горных пород в конкретных условиях забоя (α= 0,33-1,59), для практических расчетов принимается α = 1;

рш - твердость горной породы по штампу,

Dд - диаметр долота, м;

kn - коэффициент перекрытия - это отношение длины образующей шарошки к суммарной длине контакта зубьев с горной породой, находящихся на одной линии (0,7-1,2);

b - ширина площадки притупления зубьев

(1,0-1,5)10-3 м, обычно принимается равной 1 мм.

При этом если рш и бз неизвестны, то для шарошечных долот диаметром Dд=190 мм может быть использована следующая формула

Рд=Руд•Dд (30)

где Руд - удельная нагрузка, кН/мм

2. Определение частоты вращения ротора. Согласно частота вращения ротора может быть определена по формуле:

(31)

(31)где Рмах уд - максимальная рекомендуемая удельная нагрузка на 1 мм диаметра долота, кН/мм

Рi-текущее значение нагрузки на 1 мм диаметра для конкретного долота, кН/мм;

nmin - минимальная частота вращателя ротора (принимается равной 100 об/мин).

-

Определение расхода промывочной жидкости. Необходимый расход жидкости может быть определен по формуле:

(32)

где Dскв - диаметр скважины, м;

dБТ - наружный диаметр бурильных труб, м;

- скорость восходящего потока, обеспечивающая полную очистку забоя, м/с.

- скорость восходящего потока, обеспечивающая полную очистку забоя, м/с.С помощью формул (30) и (31) произведём расчёты режимных параметров бурения для всех интервалов бурения скважины.

· Для интервала 0-251 принимаем Руд = 0,5 кН/мм:

а) Рд=Руд•Dд= 0,5•349,5=174,75 кН (33)

б)

=

=  (34)

(34)Для интервала 251-2090 принимаем Руд = 0,5 кН/мм:

а) Рд=Руд•Dд=0,5•238,1=119,05 кН (35)

(36)

(36)Для интервала 2090- 2431 м примем α = 1, рш=1000 МПа, b=1 мм.

а)Рд=α·ш·kn·

·b=1·1000·106·1·

·b=1·1000·106·1· ·1·10-3=83,61кН (37)

·1·10-3=83,61кН (37)б)

=

=  (38)

(38)Для интервала 2431-2628 м примем α = 1, рш=1080 МПа, b=1 мм.

а)Рд=α·ш·kn·

·b=1·1080·106·1·

·b=1·1080·106·1· ·1·10-3=79,92кН (37)

·1·10-3=79,92кН (37)б)

=

=  (38)

(38)Все режимные параметры для разных интервалов бурения сведены в табл. 3.4.

Таблица 3.4. - Режимные параметры для разных интервалов бурения

| Интервал бурения, м | Q, м3/с | Рд, кН | n, мин-1 |

| 0-251 | 0,057 | 174,75 | 40-80 |

| 251-2090 | 0,051 | 119,05 | 40-80 |

| 2090-2421 | 0,028 | 83,61 | 40-80 |

| 2421-2628 | 0,017 | 79,92 | 40-80 |