ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 27.03.2024

Просмотров: 27

Скачиваний: 0

Лекция 1. Введение

Специальные стали – это сплавы на основе железа, отличающиеся от обычных сталей особыми свойствами, обусловленными либо их химическим составом, либо способом производства, либо способом обработки.

Специальные стали не обязательно являются сложнолегированными, т.к. углеродистым сталям также могут быть приданы специальные свойства с помощью определенных способов обработки.

Легирующие элементы в сталях

Железо и сплавы на его основе относят к черным металлам, а все остальные металлы и сплавы на их основе – к цветным. Сплавы железа наиболее широко используются в технике. Наибольшее применение нашли сплавы железа с углеродом. В этой системе выделяют три группы сплавов.

Техническое железо – сплавы, содержащие до 0,02% С. При охлаждении эти сплавы испытывают только полиморфное превращение. Имеют окончательную структуру феррита (до 0,006%С) или феррита и третичного цементита (0,006…0,02%С). Техническое железо обладает высокой пластичностью и хорошими магнитными свойствами. Цементит третичный, выделяющийся по границам зерен феррита, снижает пластичность.

Стали – деформируемые сплавы железа с углеродом, содержащие 0,02…2,14%С. При нагреве выше линии GSE эти сплавы получают структуру аустенита, обладающего высокой пластичностью. Поэтому стали легко деформируются при повышенных температурах.

Чугуны – литейные сплавы железа с углеродом, содержащие 2,14…6,67%С. После кристаллизации они содержат в структуре хрупкий ледебурит с избыточным аустенитом или цементитом первичным и не воспринимают пластическую деформацию. Они обладают хорошими литейными свойствами, т.к. имеют более низкую температуру кристаллизации, меньшие ликвацию и усадку и хорошую жидкотекучесть.

Кроме углерода стали обычно содержат примеси и легирующие элементы.

Влияние постоянных примесей на свойства сталей.

Примесями называют химические элементы, перешедшие в состав стали в процессе производства как технологические добавки или как составляющие шихтовых материалов. Содержание примесей в стали обычно ограничивается следующими пределами: Mn0,8%; Si0,4%; Cr0,3%; Ni0/3%; Cu0,3%; Mo0,1%; W0,2%; P0,025…0,040%; S0,015…0,050%

К числу примесей относятся постоянные и случайные примеси.

Постоянные примеси подразделяются на:

Вредные примеси, наличие которых в стали обусловлено невозможностью их полного удаления из металла в процессе его выплавки: S, P и газы O, N, H;

Полезные (постоянные) примеси, присутствие которых связано с технологическими особенностями производства сталей: марганец Mn и кремний Si.

Случайные примеси (Cr, Ni, Cu, олово, мышьяк) попадают в сталь из вторичного сырья или руд отдельных месторождений. Их количество невелико.

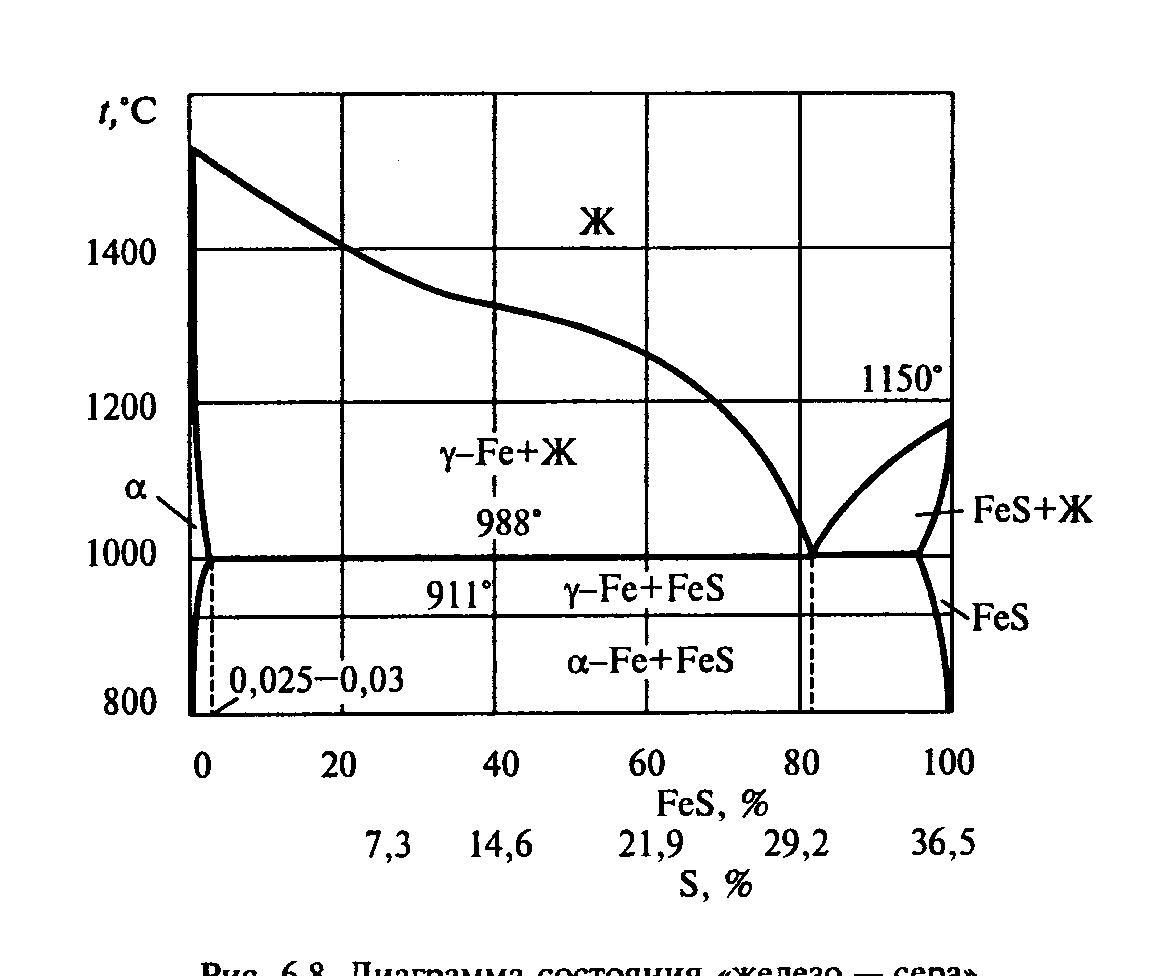

В лияние

серы. Сера

попадает в металл из руд и печных газов

и является вредной примесью в стали.

Полностью растворяясь в жидком металле,

сера в очень незначительных количествах

растворяется в железе в твердом состоянии

и образует с ним химическое соединение

– сульфид железа FeS.

При 9880С

в сплаве образуется хрупкая сульфидная

эвтектика, представляющая собой смесь

аустенита (феррита) и сульфида

(см.диаграмму состояния слева). Эвтектика

при кристаллизации располагается по

границам зерен. При последующем нагреве

слитка под обработку (деформацию)

легкоплавкая эвтектика плавится.

Возникают участки жидкости в металле,

по которым при деформировании слиток

разрушается или возникают трещины. Это

явление называют красноломкостью.

лияние

серы. Сера

попадает в металл из руд и печных газов

и является вредной примесью в стали.

Полностью растворяясь в жидком металле,

сера в очень незначительных количествах

растворяется в железе в твердом состоянии

и образует с ним химическое соединение

– сульфид железа FeS.

При 9880С

в сплаве образуется хрупкая сульфидная

эвтектика, представляющая собой смесь

аустенита (феррита) и сульфида

(см.диаграмму состояния слева). Эвтектика

при кристаллизации располагается по

границам зерен. При последующем нагреве

слитка под обработку (деформацию)

легкоплавкая эвтектика плавится.

Возникают участки жидкости в металле,

по которым при деформировании слиток

разрушается или возникают трещины. Это

явление называют красноломкостью.

Красноломкость отсутствует при содержании серы в стали до 0,025%, т.к. она в таких количествах растворяется в железе и эвтектика не образуется. Красноломкость устраняется введением в сталь марганца. Mn, обладающий большим сродством к сере, чем железо, восстанавливает железо из его сульфида, образуя тугоплавкий сульфид: FeS+MnFe+MnS.

Сульфид марганца имеет температуру плавления 16200С, и не растворяется в железе. Он располагается в виде отдельных включений, которые в деформированной стали вытягиваются в направлении пластической деформации. Сульфиды значительно снижают ударную вязкость и пластичность в поперечном направлении и уменьшают предел выносливости.

Содержание серы в сталях не должно превышать 0,025…0,06%.

Влияние фосфора. Фосфор также является вредной примесью и попадает в сталь при выплавке из руд и флюсов. Растворимость фосфора в феррите составляет до 1,2%. Растворяясь, фосфор сильно искажает кристаллическую решетку, увеличивая предел прочности и предел текучести, но существенно снижая пластичность и ударную вязкость.

Вязкость металлов резко уменьшается при понижении температуры ниже порога хладноломкости (переход из вязкого состояния в хрупкое). Фосфор вызывает хладноломкость: он сдвигает порог хладноломкости в сторону более высоких температур. Каждая 0,01% фосфора повышает порог хладноломкости на 7…200С.

Фосфор, как и сера, склонен к повышенной ликвации. В результате центральные зоны слитка обогащаются фосфором и имеют резко сниженную вязкость.

Содержание фосфора в стали также строго регламентируется и не должно превышать 0,025…0,07%.

Влияние газов. Кислород и азот присутствуют в стали в виде хрупких неметаллических включений (оксидов FeO, SiO2, Al2O3 и нитридов Fe4N) или в свободном виде (в газообразном состоянии) в несплошностях металла. Мелкие частицы оксидов и нитридов располагаются по границам зерен и являются концентраторами напряжений, вызывая повышение порога хладноломкости.

Водород не образует соединений с железом. Растворяясь в стали при выплавке, он сильно охрупчивает сталь, приводит к образованию трещин.

Влияние марганца и кремния. Mn и Si специально вводят в качестве технологических добавок при производстве чугунов и сталей для раскисления. Как раскислители они необходимы для восстановления железа из его оксидов и удаления кислорода: FeO+MnFe+MnO; 2FeO+Si2Fe+SiO2.

Кроме того:

марганец устраняет вредное влияние серы, предупреждая появление красноломкости;

кремний, дегазируя металл, повышает плотность слитка.

В зависимости от степени раскисления стали подразделяют на кипящую, полуспокойную и спокойную. При использовании только марганца (ферромарганца) получается наименее раскисленная и наиболее дешевая сталь, называемая кипящей из-за выделяющихся пузырей СО в результате непрекращающейся реакции С+О=СО. После затвердевания стали эти пузыри остаются в слитке до горячей пластической деформации. При раскислении марганцем и небольшим количеством кремния (ферросицилия) или алюминия получают полуспокойную сталь, превосходящую по качеству и стоимости кипящую. При последовательном раскислении стали ферромарганцем, ферросицилием и алюминием получают спокойную сталь. Это наиболее дорогая хорошо раскисленная сталь высокого качества.

После раскисления в стали сохраняется 0,5…0,8% Mn и 0,35…0,4% Si. Кремний полностью растворяется в феррите и заметно повышает предел текучести и снижает пластичность. Поэтому в сталях, предназначенных для холодной штамповки, содержание кремния уменьшают.

Классификация легирующих элементов

Легирующими элементами называют химические элементы, специально введенные в сталь для получения требуемых структуры и свойств.

Основными легирующими элементами в сталях являются Mn, Si, Cr, Ni, Mo, W, Co, Cu, Ti, V, Zr, Nb, Al. В некоторых сталях легирующими элементыми могут быть также P, S, N, Se, Te, Pb, Ce, La и др. Эти элементы, а также H, O, Sb, As, Bi могут быть также примесями в сталях.

Условием легирования сталей является то, что легирующими компонентами могут быть только те элементы которые взаимодействуют с основными компонентами стали: железом и углеродом. Только в этом случае возможно изменение структуры и свойств сталей.

Легирующие элементы-металлы делят на следующие группы:

Металлы железной группы: кобальт, никель, марганец.

Тугоплавкие металлы: это металлы с температурой плавления выше, чем у железа (15390С): вольфрам, молибден, ниобий, ванадий, хром.

Легкие металлы: титан и алюминий.

Редкоземельные металлы: лантан, церий, неодим, иттрий, скандий.

Взаимодействие легирующих компонентов с углеродом

Классификацию легирующих элементов в сталях проводят также по степени сродства легирующих элементов к углероду по сравнению со сродством к нему железа. По этому признаку различают карбидообразующие и некарбидообразующие (графитообразующие и нейтральные) элементы.

1. Карбидообразующие легирующие элементы могут образовывать в стали карбиды. Это Ti, Zr, V, Nb, Ta, Cr, Mo, W, Mn. При этом между их атомами и атомами углерода в решетке карбида образуются ковалентные и ионные связи, отличающиеся высокой энергией.

Все карбидообразующие компоненты располагаются в периодической системе слева от железа и чем левее, тем больше выражена их карбидообразующая способность. Т.о. самым сильным карбидообразующим является титан, а самым слабым – марганец.

2. Графитообразующие компоненты (графитизаторы), к которым относятся никель и кремний. Введение этих компонентов вызывает распад карбидов и выделение из них углерода в свободном состоянии – в виде графита.

Кремний часто используется в качестве графитизатора при выплавке чугуна с графитом.

3. Нейтральные компоненты (некарбидообразующие) (Cu, Ni, Co, Si, Al) карбидов в стали не образуют и не разрушают.

Это дает возможность применения, например кобальта, в твердых сплавах. Твердые сплавы состоят из мелких зерен твердых карбидов титана и вольфрама, спеченных между собой с помощью кобальта. Кобальт играет роль металлической связки и при этом практически не воздействует на карбиды.

Все рассмотренные легирующие элементы располагаются в периодической системе строго в соответствии с природой их взаимодействия с углеродом: от самого сильного карбидообразующего элемента – титана, к самым слабым - марганцу и железу – через нейтральный кобальт к графитообразующему никелю. Из этого правила есть исключение: кремний располагается левее титана, но является графитообразующим компонентом в чугунах и сталях. Это объясняется тем, что кремний не является металлом, а относится к металлоидам.