ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 27.03.2024

Просмотров: 22

Скачиваний: 0

Специальные стали и сплавы ММ4 2018/19 год Лекция 7

Инструментальные стали

К инструментальным относят стали, применяемые для обработки материалов резанием и давлением.

Основные требования, предъявляемые к инструментальным сталям:

-

твердость;

-

вязкость;

-

износостойкость;

-

теплостойкость;

-

прокаливаемость.

Для некоторых видов инструментов необходимы также теплопроводность, разгаростойкость, окалиностойкость, устойчивость против адгезии и налипания.

Классификация инструментальных сталей

По теплостойкости стали разделяют на следующие группы:

-

нетеплостойкие – сохраняют высокую твердость и другие свойства до температуры 200…3000С;

-

полутеплостойкие – до 400…5000С;

-

теплостойкие – выше 550…6000С.

По составу инструментальные стали подразделяют на следующие группы:

-

углеродистые;

-

низколегированные;

-

легированные;

-

высоколегированные.

По структуре в равновесном состоянии стали подразделяют на следующие группы:

-

доэвтектоидные;

-

заэвтектоидные;

-

ледебуритные.

По назначению:

-

стали для режущих инструментов;

-

штамповые стали для холодного деформирования;

-

штамповые стали для горячего деформирования;

-

стали для измерительного инструмента.

Стали для режущего инструмента

Стали для режущего инструмента должны обладать твердостью HRC63…66; высокой прочностью и сопротивлением малой пластической деформации; теплостойкостью.

Для инструмента, не подвергающегося интенсивному разогреву, применяют нетеплостойкие стали. Они бывают углеродистые и легированные.

Углеродистые стали.

У8, У8А, У12, У12А.

Эти стали нетеплостойки. Высокая твердость сохраняется до температур 200…2500С. Применяют для изготовления малоответственного режущего инструмента, работающего при малых скоростях резания.

Это стали неглубокой прокаливаемости: 10…20 мм в воду и 4…6 мм в масло. В малых сечениях (до 15…20 мм) после закалки достигается высокая твердость в поверхностном слое HRC63…66 и мягкая, вязкая сердцевина инструмента. Это благоприятно для ручных метчиков, напильников, пил и т.д.

Т ермообработка

состоит из закалки и низкого отпуска

(рисунок слева). Заэвтектоидные стали

закаливают от температур АС1+(30…50)0С,

а доэвтектоидные от АС3+(30…40)0С.

Закалка осуществляется в воде. После

закалки углеродистые стали содержат

малое количество остаточного аустенита

– до 5…8%, что не уменьшает их твердости

и исключает необходимость проведения

термообработки для распада остаточного

аустенита. Температура отпуска зависит

от содержания углерода в стали – чем

больше углерода, тем выше температура.

После такой термообработки сталь имеет

структуру отпущенного мартенсита+карбиды

(цементит).

ермообработка

состоит из закалки и низкого отпуска

(рисунок слева). Заэвтектоидные стали

закаливают от температур АС1+(30…50)0С,

а доэвтектоидные от АС3+(30…40)0С.

Закалка осуществляется в воде. После

закалки углеродистые стали содержат

малое количество остаточного аустенита

– до 5…8%, что не уменьшает их твердости

и исключает необходимость проведения

термообработки для распада остаточного

аустенита. Температура отпуска зависит

от содержания углерода в стали – чем

больше углерода, тем выше температура.

После такой термообработки сталь имеет

структуру отпущенного мартенсита+карбиды

(цементит).

Перед изготовлением инструмента применяют смягчающий отжиг на структуру зернистого перлита, после которого HB 150…180, что позволяет легко обрабатывать сталь.

Легированные стали.

7ХФ, 11ХФ, 9Х1, 9Х5ВФ, 8Х4В2М2Ф2.

Основной целью легирования является повышение прокаливаемости.

Эта стали легируют кремнием для повышения устойчивости аустенита при температуре аустенитного распада и повышения устойчивости против отпуска; марганцем для стабилизации аустенита в области бейнитного распада.

Основным легирующим элементом является хром, который повышает прокаливаемость и прочность легированного цементита. В результате повышается износостойкость.

Совместное легирование Cr и Si позволяет устранить катастрофическое падение прочности при нагреве выше 2200С.

Использование ванадия позволяет обеспечить меньшую чувствительность стали к перегреву при нагреве под закалку.

В ведение

W

повышает прокаливаемость и устойчивость

мартенсита против распада. Высокая

твердость получается за счет образования

легированного цементита (Fe,Cr,W)3С.

При введении 4% W

образуется карбид типа Ме6С,

который нерастворим при нагреве под

закалку.

ведение

W

повышает прокаливаемость и устойчивость

мартенсита против распада. Высокая

твердость получается за счет образования

легированного цементита (Fe,Cr,W)3С.

При введении 4% W

образуется карбид типа Ме6С,

который нерастворим при нагреве под

закалку.

Основная термическая обработка легированных режущих сталей состоит из закалки с температур 780…8700С в масле и отпуска при температуре 2000С.

Возможно применение более высоких температур закалки и отпуска (для стали 9Х5ВФ до 10000С и 3000С, для 8Х4В2М2Ф2 – до 11700С и 5600С, соответственно).

Структура сталей после термообработки: мартенсит отпуска+карбиды.

Быстрорежущие стали

Р18, Р9, Р6М5, Р6М5Ф3, Р9К5.

Эти стали отличаются высокой теплостойкостью или красностойкостью (600…7000С) при высокой твердости (HRC 63…70). Такие свойства достигаются легированием и термической обработкой сталей.

Основными легирующими элементами быстрорежущих сталей являются W, Mо, V, эти элементы образуют специальные карбиды в стали. Все стали легируют также Cr, некоторые Co.

W (Mo) образует в стали карбид Ме6С, который при аустенизации частично переходит в твердый раствор, обеспечивая получение легированного мартенсита. Эти легирующие элементы затрудняют распад мартенсита при нагреве, обеспечивая красностойкость. Нерастворившаяся при аустенизации часть карбидов приводит к повышению износостойкости стали.

Вольфрамовые стали склонны к сильной карбидной неоднородности. Частичная замена W на Mo уменьшает эту склонность.

V образует карбид VC с твердостью НV 2700…2800. Максимальный эффект от введения в сталь V достигается при условии, что содержание С будет достаточным для образования большого количества VC и для насыщения твердого раствора.

Карбид VC, частично растворяясь в аустените, увеличивает красностойкость и повышает твердость после отпуска за счет дисперсионного твердения. Нерастворимая часть карбида повышает износостойкость.

Cr в быстрорежущих сталях содержится в количестве 4%. Он является основой карбида Ме23С6. При нагреве под закалку этот карбид полностью растворяется в аустените. Основная роль хрома – повышение прокаливаемости.

Co в основном находится в твердом растворе и частично входит в состав карбида Ме6С. Co повышает красностойкость, увеличивает устойчивость против отпуска и твердость сталей, но ухудшает пластичность и вязкость.

Быстрорежущие стали относятся к классу ледебуритных, т.е. в структуре есть первичные карбиды, которые играют основную роль для стабилизации аустенитного зерна при нагреве под закалку.

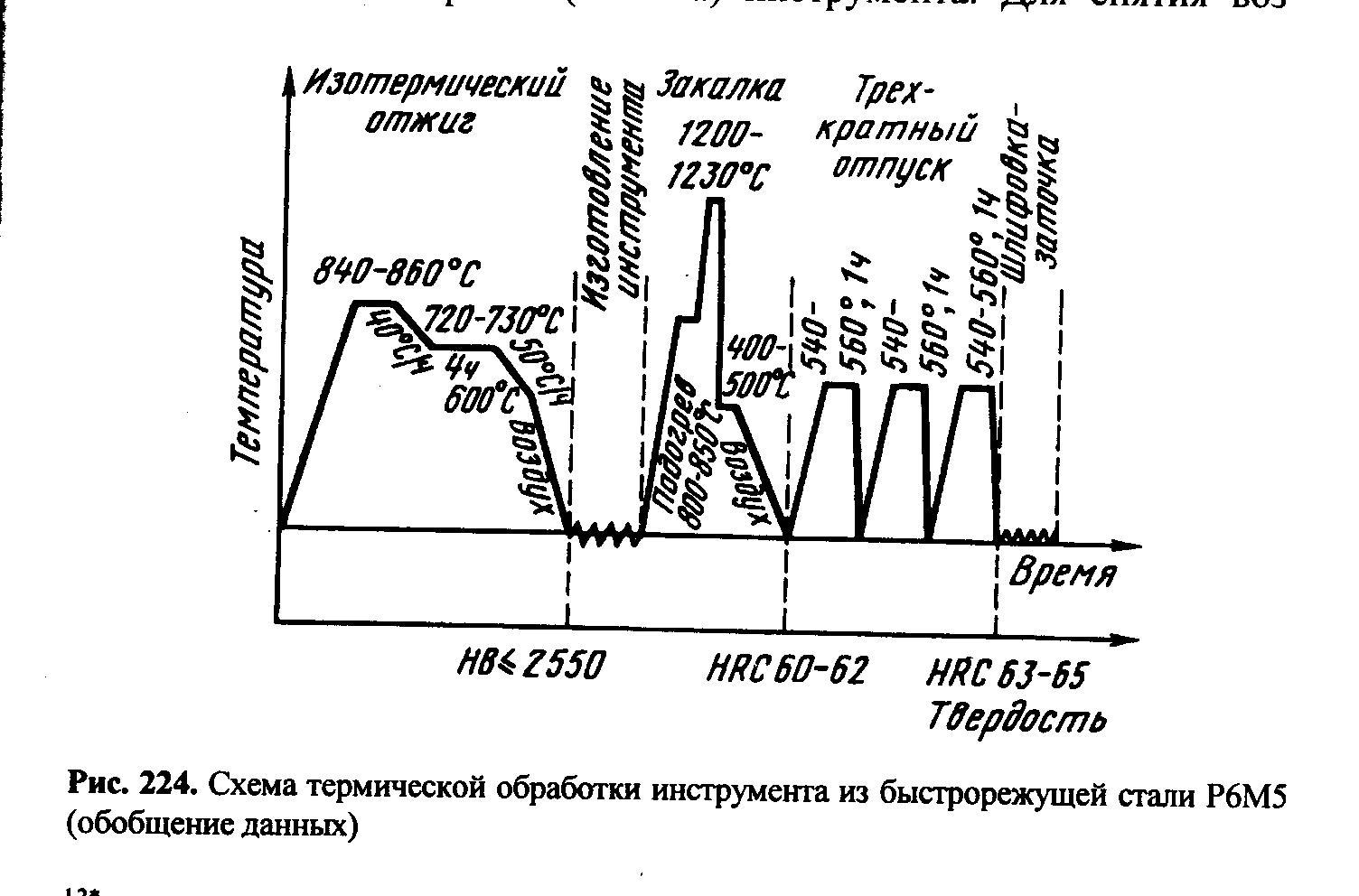

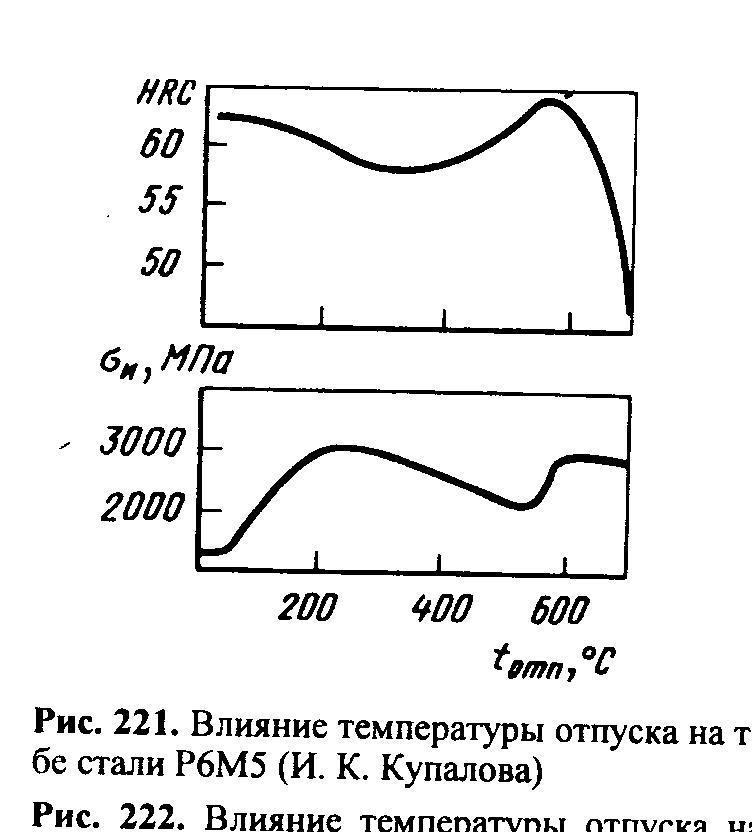

О бработка

быстрорежущих сталей включает горячую

деформацию для устранения карбидной

неоднородности сфероидизирующий

изотермически отжиг (смягчающая

термообработка на НВ 250…300) перед

изготовлением инструмента и окончательную

термическую обработку: закалку с отпуском

готового инструмента на HRC

63…68 (рисунок ниже).

бработка

быстрорежущих сталей включает горячую

деформацию для устранения карбидной

неоднородности сфероидизирующий

изотермически отжиг (смягчающая

термообработка на НВ 250…300) перед

изготовлением инструмента и окончательную

термическую обработку: закалку с отпуском

готового инструмента на HRC

63…68 (рисунок ниже).

Режим смягчающего отжига: аустенизация при 840…8600С, охлаждение со скоростью 30…400С/час до 720…7500С, выдержка не менее 4 ч, охлаждение со скоростью 40…500С/ч до 6000С и далее на воздухе.

Закалка инструмента из быстрорежущей стали обычно проводится с аустенизацией в соляных ваннах (во избежание обезуглероживания). Нагрев под закалку вследствие низкой теплопроводности сталей проводят с предварительным подогревом при температуре 800…8500С (для выравнивания температуры). Для сложного крупногабаритного инструмента сечением более 30 мм делают дополнительный подогрев при 400…5000С, иногда еще и при 1000…11000С.

Температура аустенизации выбирается высокой, чтобы перевести W в твердый раствор: Т=1200…12500С. После аустенизации сталь имеет структуру аустенит+Ме6С+VC.

Выдержка при температуре аустенизации не должна быть больше, чем это необходимо для растворения карбидов, т.к. возможен рост зерен.

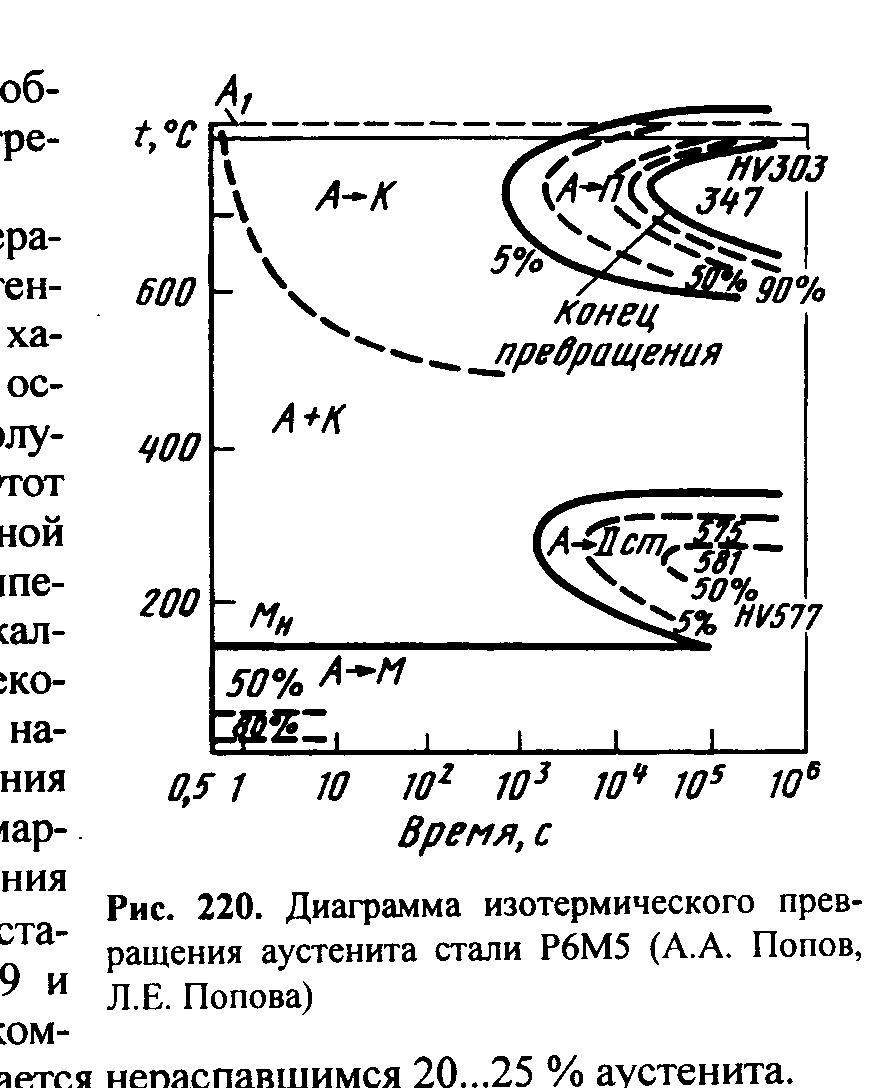

Д иаграмма

изотермического распада аустенита

быстрорежущих сталей (на рисунке слева

– Р6М5) характеризуется двумя С-кривыми,

соответствующими перлитному и бейнитному

превращениям.

иаграмма

изотермического распада аустенита

быстрорежущих сталей (на рисунке слева

– Р6М5) характеризуется двумя С-кривыми,

соответствующими перлитному и бейнитному

превращениям.

Аустенит устойчив в области перлитного превращения, поэтому закалку можно проводить на воздухе. Но при температурах 800…5500С даже при небольших выдержках происходит выделение специальных карбидов типа Ме6С (пунктирная линия на диаграмме слева), что приводит к обеднению твердого раствора легирующими элементами и к снижению красностойкости. Поэтому охлаждение при закалке проводят либо в масле, либо в горячей среде с выдержкой при 400…5000С. Такая выдержка не вызывает выделения карбидов, распада аустенита и не влияет на температуру мартенситного превращения. Ступенчатая закалка позволяет выровнять температуру по сечению инструмента и избежать коробления при дальнейшем охлаждении на воздухе.

Температура мартенситного превращения составляет (Мн=150…2000С). При охлаждении до комнатной температуры остается нераспавшимся 20…25% аустенита.

После закалки фазовый состав быстрорежущих сталей: М+(20…30%) остаточного аустенита+ (7…15%) нерастворившихся карбидов.

Отпуск быстрорежущих сталей проводится для снижения объема остаточного аустенита до 1% и на вторичное твердение за счет выделения VC.

В зависимости от температуры отпуска происходит выделение следующих карбидов:

-

при Т=300…4500С выделяется легированный цементит Ме3С;

-

при Т=400…4250С – CrXCY;

-

при Т=525…6500С – VC+(W, Mo)2C. При этом пока не выделится VC, (W, Mo)2C не выделяется;

-

п

ри

Т=650…7500С

– Cr7C3

(отсюда при 6200С происходит потеря

красностойкости);

ри

Т=650…7500С

– Cr7C3

(отсюда при 6200С происходит потеря

красностойкости); -

при Т=750…8000С – Cr23C6.

На рисунке слева показано влияние температуры отпуска на твердость стали Р6М5 (внизу прочность при изгибе – не надо). Снижение твердости до 4000С связано с образованием карбидов цементитного типа. Максимальная твердость достигается при температуре 540…5600С, что связано с появлением карбидов МеС. и Ме2С. Резкое уменьшение твердости при более высоких температурах связано с выделением карбидов Ме6С и Ме23С6.

В результате выделения карбидов из аустенита Мн повышается до 3000С и при последующей закалке происходит частичное мартенситное превращение. Полное превращение остаточного аустенита в мартенсит возможно после нескольких циклов нагрева и охлаждения.

Выделение мелкодисперсных карбидов (W, Mo)2C из остаточного аустенита вносит значительный вклад в дисперсионное твердение.

Многократный (2-4 ступени) отпуск с промежуточными закалками обеспечивает также отпуск мартенсита, образовавшегося при предшествующей закалке.

После многократного отпуска структура представлена специальными карбидами – 20…25%, остаточным аустенитом – 1…2% и отпущенным мартенситом (остальное, в т.ч. 3…4% неотпущенного).