Файл: Расчет основных характеристик центробежных нагнетателей.docx

Добавлен: 25.04.2024

Просмотров: 52

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

МИНИСТЕРСТВО ОБРАЗОВАНИЯ И НАУКИ РОССИЙСКОЙ ФЕДЕРАЦИИ

ФЕДЕРАЛЬНОЕ ГОСУДАРСТВЕННОЕ ОБРАЗОВАТЕЛЬНОЕ УЧРЕЖДЕНИЕ

«МАЙКОПСКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНОЛОГИЧЕСКИЙ УНИВЕРСИТЕТ»

КУРСОВАЯ РАБОТА

по дисциплине: Газоперекачивающие агрегаты

на тему: «Расчет основных характеристик центробежных нагнетателей»

Вариант - 4

Выполнил:

Студент группы НД-31

Пшидаток А.Р.

Руководитель: канд.тех.наук Меретуков М.А.

Майкоп

2022 г.

Содержание

Введение 4

Компрессорная станция — неотъемлемая и составная часть магистрального газопровода, обеспечивающая транспорт газа с помощью энергетического оборудования. КС служит управляющим элементом в комплексе сооружений, входящих в систему магистрального газопровода. Именно параметры работы станции определяют режим функционирования газовой магистрали. 4

Современная КС – это сложное инженерное сооружение, обеспечивающее основные технологические процессы по подготовке и транспорту газа: 4

-компримирование; - очистка; 4

1 Теоретическая часть 6

1.1 Общие положения 6

1.2 Последовательность выполнения работы 6

1.3 Технологические схемы компрессорных станций 6

Рис. 2. Принципиальная технологическая схема КС с последовательной обвязкой ГПА (неполнонапорный ЦБН) 11

1.4 Теоретические положения по расчету ЦБН 12

Рис. 3. Приведенные характеристики ЦБН 15

2 Расчётная часть 16

2.1 Исходные данные: 16

СН4 – 92,0; 16

С2Н6 – 5,0; 16

С3Н8 – 3,0; 16

2.2 Расчет: 16

Ткрсм = 1810,92 + 305,40,05 + 368,80,03 = 192,9 К. 16

Рис. 4. Зависимость коэффициента сжимаемости природного газа 17

Введение 3

1 Теоретическая часть 4

1.1 Общие положения 5

1.2 Последовательность выполнения работы 5

1.3 Технологические схемы компрессорных станций 5

1.4 Теоретические положения по расчету ЦБН 10

2 Расчётная часть 14

2.1 Исходные данные для расчёта 14

2.2 Расчёт 14

Вывод 20

Список использованной литературы 21

Введение

Компрессорная станция — неотъемлемая и составная часть магистрального газопровода, обеспечивающая транспорт газа с помощью энергетического оборудования. КС служит управляющим элементом в комплексе сооружений, входящих в систему магистрального газопровода. Именно параметры работы станции определяют режим функционирования газовой магистрали.Современная КС – это сложное инженерное сооружение, обеспечивающее основные технологические процессы по подготовке и транспорту газа:

-компримирование;

- очистка;

- охлаждение.

В зависимости от типа центробежных нагнетателей, используемых на КС, различают две принципиальные схемы обвязок газоперекачивающих агрегатов (ГПА):

- схема с последовательной обвязкой, характерная для неполнонапорных нагнетателей;

- схема с параллельной обвязкой, характерная для полнонапорных нагнетателей.

Каждый тип газоперекачивающих агрегатов имеет индивидуальные особенности как конструктивного, так и функционального характера. Именно поэтому важно в полной мере учитывать условия работы и требования, предъявляемые к техническим характеристикам.

Целью курсовой работы является освоение методики расчета режима работы КС с ЦБН по приведенным характеристикам нагнетателя.

К задачам данной работы относятся:

а) получение более ясного представления об основном оборудовании компрессорных станций;

б) приобретение практических навыков в расчетах технических характеристик компрессорных машин;

в) формирование умений на основании полученных результатов рекомендовать наиболее технически эффективные и экономически выгодные компрессорные машины.

Объектом исследования данной работы является компрессорная станция.

В курсовой работе используется метод выбора схемы обвязок газоперекачивающих агрегатов (ГПА):

Конечной целью расчета, проводимого с использованием приведенных характеристик, является проверка на стадии проектирования по полученным значениям Ni, ηпол, ε выбранного компрессорного оборудования для заданных условий перекачки газа, на стадии эксплуатации – оценка технического состояния нагнетателя.

1 Теоретическая часть

1.1 Общие положения

Целью курсового проектирования является закрепление знаний, полученных студентами в процессе изучения данной дисциплины; изучение схем технологической обвязки ГПА на КС, ознакомление с понятием приведенных газодинамических характеристик нагнетателей газа и спецификой их применения при выполнении расчетов режима работы КС и оценке его эффективности с точки зрения близости к границе помпажа при эксплуатации КС на магистральных газопроводах.

Расчёты, приведённые в данной работе, позволяют рассчитать режим работы, показатели эффективности существующей или проектируемой компрессорной станции.

1.2 Последовательность выполнения работы

1. Изучение технологической обвязки КС при параллельном, последовательном и смешанном соединении компрессорных машин.

2. Изучение основных элементов технологического оборудования КС.

3. Изучение методики расчета режима КС с ЦБН по приведенным характеристикам.

4. Расчет режима работы КС по заданному варианту. Выбор схемы соединения ГПА.

5. Графическая часть: разработка и построение схемы КС и приведенных характеристик нагнетателя.

1.3 Технологические схемы компрессорных станций

Основное предназначение компрессорной станции – это сжатие природного газа. Так как интегрировать компрессор в технологическую линию достаточно сложно, то производители стали объединять компрессор и его вспомогательное оборудование в специальную станцию, которая может работать в круглосуточном режиме. В настоящее время такие станции являются неотъемлемой частью функционирования производственных линий, которые активно применяются во многих отраслях современной промышленности.

Как правило, в стандартный состав компрессорной станции входит следующее оборудование:

- компрессорная установка, выполняющая сжатие и подачу воздуха или другого газа под давлением;

-осушитель, который позволяет снизить содержание влаги в сжатом газе до требуемых параметров;

- ресивер, с помощью которого выравниваются пульсации выходного потока;

- фильтры для многоступенчатой очистки газа от твердых и жидких частиц, которые могут вызвать порчу технологического продукта;

- система автоматического контроля и управления всеми параметрами компрессорной установки и дополнительного оборудования;

- оборудование жизнеобеспечения станции, включая системы охлаждения компрессорного оборудования, отопление, вентиляцию, освещение и пр.

Комплектация компрессорной станции может меняться в зависимости от требований поставленной задачи, условий эксплуатации, периодичности обслуживания и специфики производства. При необходимости компрессорная станция может быть укомплектована дополнительным оборудованием, которое подбирается в соответствии с личными запросами и пожеланиями Заказчика.

Основное оборудование компрессорной станции (КС) – компрессор. Схемы соединения компрессорных машин – параллельное, последовательное, смешанное. В качестве компрессоров могут быть использованы газомоторные поршневые компрессоры и центробежные нагнетатели с газотурбинным или электроприводом.

Газомоторные компрессоры (ГМК) – поршневые машины с газомоторным приводом.

Центробежные нагнетатели (ЦБН) – это компрессоры, использующие переход кинетической энергии, приобретаемой при вращении газа вместе с рабочим колесом, в потенциальную энергию давления в свободном пространстве корпуса. ЦБН с двумя рабочими колесами называются полнонапорными, при использовании одного колеса – неполнонапорными. Степень сжатия в первом случае достигает значения 1,45, во втором – 1,23-1,25.

Каждый тип компрессора имеет свои достоинства и недостатки.

ГМК характеризуется сравнительно низкими эксплуатационными расходами, т.к. не используется дорогая электроэнергия, позволяет относительно легко регулировать производительность изменением числа ходов поршня в единицу времени, однако громоздкий, имеет низкую производительность.

ЦБН прост в обслуживании, компактен, имеет высокую производительность, но либо потребляет электроэнергию, получаемую от поставщиков, либо очень сложен газотурбинный привод, достаточно трудно обеспечить регулирование производительности изменением числа оборотов вала.

Эффективная работа компрессоров зависит не только от его конструктивных особенностей, но и от степени чистоты газового потока, его температуры. По этой причине компрессорная станция имеет в своем составе пылеуловители, маслоочистители, по трассе устанавливают конденсатосборники. Пропускная способность МГП повышается при понижении температуры газового потока, понижение температуры газа благоприятно сказывается на сроках службы изоляционных покрытий трубопровода, поэтому газ после компрессора проходит через воздушные холодильники и только после этого поступает в МГП.

Для ГПА всех типов созданы системы автоматики, обеспечивающие пуск и работу агрегата в автоматическом режиме, защиту при возникновении аварийных режимов, сигнализацию о неисправностях и действии защит, контроль объёмной производительности нагнетателя, автоматическое поддержание заданной температуры и давления масла при аварийной остановке агрегата и др.

Технологическая схема компрессорного цеха (КЦ) должна обеспечить:

- приём на КС технологического газа из магистрального газопровода;

- очистку технологического газа от мехпримесей и капельной влаги в пылеуловителях и фильтр-сепараторах;

- распределение потоков для последующего сжатия и регулирования схемы загрузки ГПА;

- охлаждение газа после компремирования в АВО газа;

- вывод КЦ на станционное «кольцо» при пуске и остановке;

- подачу газа в магистральный газопровод;

- транзитный проход газа по магистральному газопроводу, минуя КС;

- при необходимости сброс газа в атмосферу из всех технологических газопроводов компрессорного цеха через свечные краны.

В зависимости от типа центробежных нагнетателей, используемых на КС, различают две принципиальные схемы обвязок ГПА:

- схема с последовательной обвязкой, характерная для неполнонапорных нагнетателей;

- схема с параллельно обвязкой, характерная для полнонапорных нагнетателей.

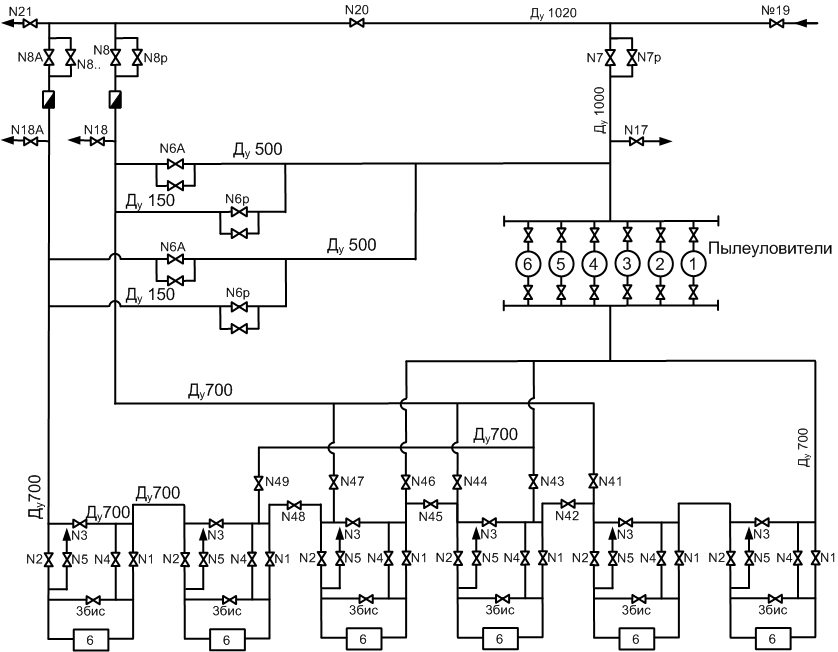

На рис. 2 представлена схема с последовательной обвязкой ГПА, которая реализуется для работы КС с неполнонапорными нагнетателями.

Эта схема позволяет осуществлять как параллельную работу одного, двух, трех ГПА, так и параллельную работу группы агрегатов, состоящей из двух или трех последовательно работающих ГПА. Для этой цели используются так называемые «режимные» краны (№41-49), при изменении положения которых можно осуществить любую необходимую схему работы ГПА.

Агрегатные краны относятся непосредственно к обвязке нагнетателя и обеспечивают его подключение к технологическим трубопроводам станции. К ним относятся краны №№ 1, 2, 3, 3бис, 4, 5:

1, 2 – краны, отключающие компрессор;

3 – кран для прохода газа при неработающем компрессоре;

3бис – кран служит для перепуска газа с выкида на приём компрессора (малый контур);

4 – кран для заполнения и продувки малого контура;

5 – продувочная свеча для сброса газа в атмосферу при продувке.

5 – продувочная свеча для сброса газа в атмосферу при продувке.Рис. 2. Принципиальная технологическая схема КС с последовательной обвязкой ГПА (неполнонапорный ЦБН)

Для получения необходимой степени сжатия в этих схемах газ после выхода из одного нагнетателя сразу же поступает на вход другого. Необходимый расход газа через КС достигается параллельной работой нескольких групп ГПА.