Файл: Разработка регламента выполнения процесса «Проведение оценки качества»..pdf

Добавлен: 12.03.2024

Просмотров: 39

Скачиваний: 0

СОДЕРЖАНИЕ

Характеристика и анализ бизнес-процессов

1.1 Описание предметной области. Постановка задачи.

1.2 Выбор средства для моделирования бизнес-процессов

1.3 Моделирование бизнес-процессов «как есть»

2. Совершенствование бизнес-процессов

2.1. Предлагаемые мероприятия по улучшению бизнес-процессов

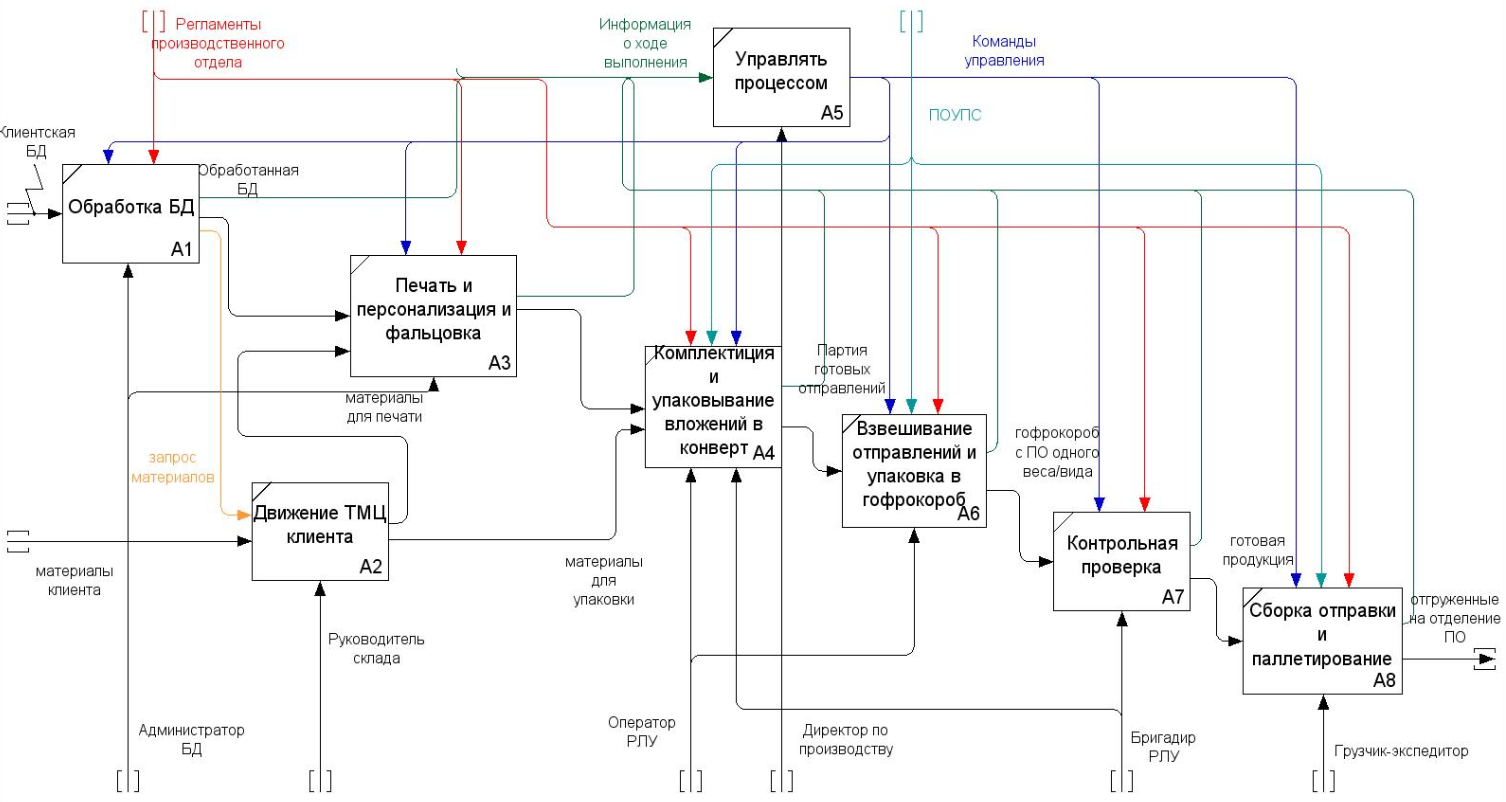

1.3 Моделирование бизнес-процессов «как есть»

Для выявления направлений оптимизации бизнес-процессов, возьмем типовой заказ предпочтовой подготовки письменной корреспонденции объемом 300 000 штук.

Поступающий заказ в производство начинается с обработки базы данных, состоящая из двух этапов: автоматическая обработка – производится с помощью специального программного обеспечения, при которой обрабатывается от 70 до 80% адресов, ручная обработка – оставшееся количество записей, администратор баз данных обрабатывает визуально, обращаясь к классификатору адресов РФ. Процесс занимает от 4 до 6 часов. Далее настройка макетов персонализации, производится силами администратора БД, и занимает от 30 минут до 1 часа. Печать и персонализация листовки, производится на цифровых печатных машинах серии PRO – Ricoh PRO 1357, с заявленными характеристиками 145 копий/минуту. У кампании 4 таких принтера, таким образом время выполнения печати, с учетом технологических простоев 10 часов. Передача.

Фальцовка, производится на 2 фальцевальных машинах Uchida F 43N, с учетом всех простоев занимает 16 часов. Далее сфальцованные вложения упаковываются в конверты. Происходит выборочный контроль, бригадирами линии ручной упаковки. Затем конверты заклеиваются и упаковываются в гофрокороба, для дальнейшей транспортировки на отделение почты России. Процесс упаковки занимает 10 часов. Для более качественного исполнения, и возможности контроля в производственном отделе используется последовательный тип работ. Таким образом продолжительность всего бизнес-процесса составляет 43 часа или 5 восьмичасовых дня.

Проблемы, возникающие во время выполнения:

- Изготовление бракованных изделий (полуфабрикатов) на фальцовке – замятие изделия в аппарате. Требуется перепечатать бракованные изделия. При упаковке – ошибка оператора РЛУ, контролируется бригадиром РЛУ, требуется переделать изделие.

- Для типового заказа, 300 000 штук, по договору предусмотрены временные рамки 4 дня. Для исполнения обязательств, компания вынуждена, организовывать сверхурочные часы работы, что приводит к увеличению издержек.

- Основные простои изделий между этапами возникают на процессе печать и персонализация. Это связано с тем, что передача отпечатанных вложений, регламентируется полным тиражом.

Ориентируясь на цели компании, можно предложить следующие направления для оптимизации бизнес-процессов:

• уменьшение сроков исполнения

• улучшение качества оказываемых услуг

• минимизация затрат

Для каждой цели необходимо выработать ключевые показатели эффективности С помощью подбора ключевых показателей эффективности, которые являются, по сути, измерителями достижимости целей, компания получает хорошо сбалансированную картину кратко- и среднесрочных целей, финансовых и нефинансовых показателей деятельности, прямых индикаторов или индикаторов симптомов. В таблице № 2.2 приведены КПЭ производственного отдела.

Таблица 2.2 - КПЭ производственного отдела

|

Наименование КПЭ |

Формула расчета |

Значение показателя, |

|

Время выполнения заказа, (%) |

80% |

|

|

Доля бракованных изделий |

2% |

|

|

Длительность простоев "полуфабрикатов" (часы) |

Фактический простой "полуфабрикатов" в часах |

8 часов |

Выводы по второму разделу:

В данной главе была охарактеризована и проанализирована хозяйственная деятельность ООО Директория по направлениям: структура управления организацией, деятельность производственного отдела.

В результате анализа бизнес-процессов, были сформированы достаточно цельные и систематизированные представления о бизнес-процессах организации. Моделирование основных бизнес-процессов позволило определить процессы, выявить направления оптимизации, организовать правильное выполнение.

В результате проведенного анализа были выявлены следующие проблемы в деятельности компании:

- Время выполнения заказа

- Длительность простоев

- Изготовление бракованных изделий (хоть и небольшое)

Выявленные проблемы свидетельствуют о необходимости оптимизации бизнес-процессов производственного отдела организации, что требует изменений. Наиболее важным является недостаток соответствующего оборудования, для обеспечения более четкой, слаженной и эффективной работы отдела.

2. Совершенствование бизнес-процессов

2.1. Предлагаемые мероприятия по улучшению бизнес-процессов

Для оптимизации бизнес-процессов, а так же для решения проблем, выявленных в главе 2, необходимо разработать меры по совершенствованию процессов производственного отдела ООО Директория.

Кратко перечислим предлагаемые меры, и оказываемое :

- Обновление оборудования, с целью увеличение производительности. Новейшие печатные системы подразумевают объединение печати и фальцовки. Что приведет к сокращению сроков выполнения заказа, а так же полностью исключит брак на этапе фальцовка. Принтеры способны, сами перепечатывать бракованные изделия, распознавая это во время печати. Таким образом мы повлияем на показатели время выполнения заказа и доля бракованных изделий.

- Внедрение параллельно-последовательный типа работы. При этом усилить контроль передачи материалов с одного этапа на другой. Что в значительной мере повлияет на время выполнения заказа, а так же сократит длительность простоев «полуфабрикатов».

- Полностью убрав, как отдельный, бизнес-процесс фальцовка, можно сократить затраты на электроэнергию, обслуживании фальцевальных машин, а так же сокращением ФОТ.

Для реализации вышеизложенных мер оптимизации необходимо: приобретение нового модуля многоцелевой фальцовки, для многофункционального устройства RICOH Pro 1357EX, что позволит сократить время обработки заказа, повысить качество обработки вложений. В итоге это приведет к увеличению количества новых заказов, за счет освободившегося времени.

Модуль фальцовки - уникальное решение. Фальцовщик использует 6 типов сгибания, при сохранении максимальной скорости устройства. Данная опция во-первых улучшает выходную емкость при укладке в стопы, а во-вторых, если случается замятие в финишных модулях, собирает оставшуюся в базовом блоке бумагу, которую можно с легкостью извлечь из специального отсека, что снижает время простоя. Разносторонние и всеохватывающие решения в виде модели МФУ Ricoh Pro1357EX при всем прочем выносливы и не сложны в эксплуатации.

В связи с такими изменениями исчезает необходимость в таких сотрудниках как операторы фальцевальных машин. Выполняемые ими работы, теперь выполняются совместно с печатью, администраторами баз данных, на принтерах.

Для экономии времени, и минимизации простоев необходимо внедрить параллельно-последовательный тип работ, при котором следующая операция начинается до полного окончания работы на предыдущей операции. При этом значительно сократится время фактического простоя вложений, между операциями, что также сократит время выполнения заказов.

Сокращение численности сотрудников в процессе предпочтовой подготовки письменной корреспонденции гарантирует сокращение издержек и увеличение прибыли.

Предложенные меры позволят принимать в работу новые заказы, за счет экономии времени и повысить эффективность деятельности организации в целом.

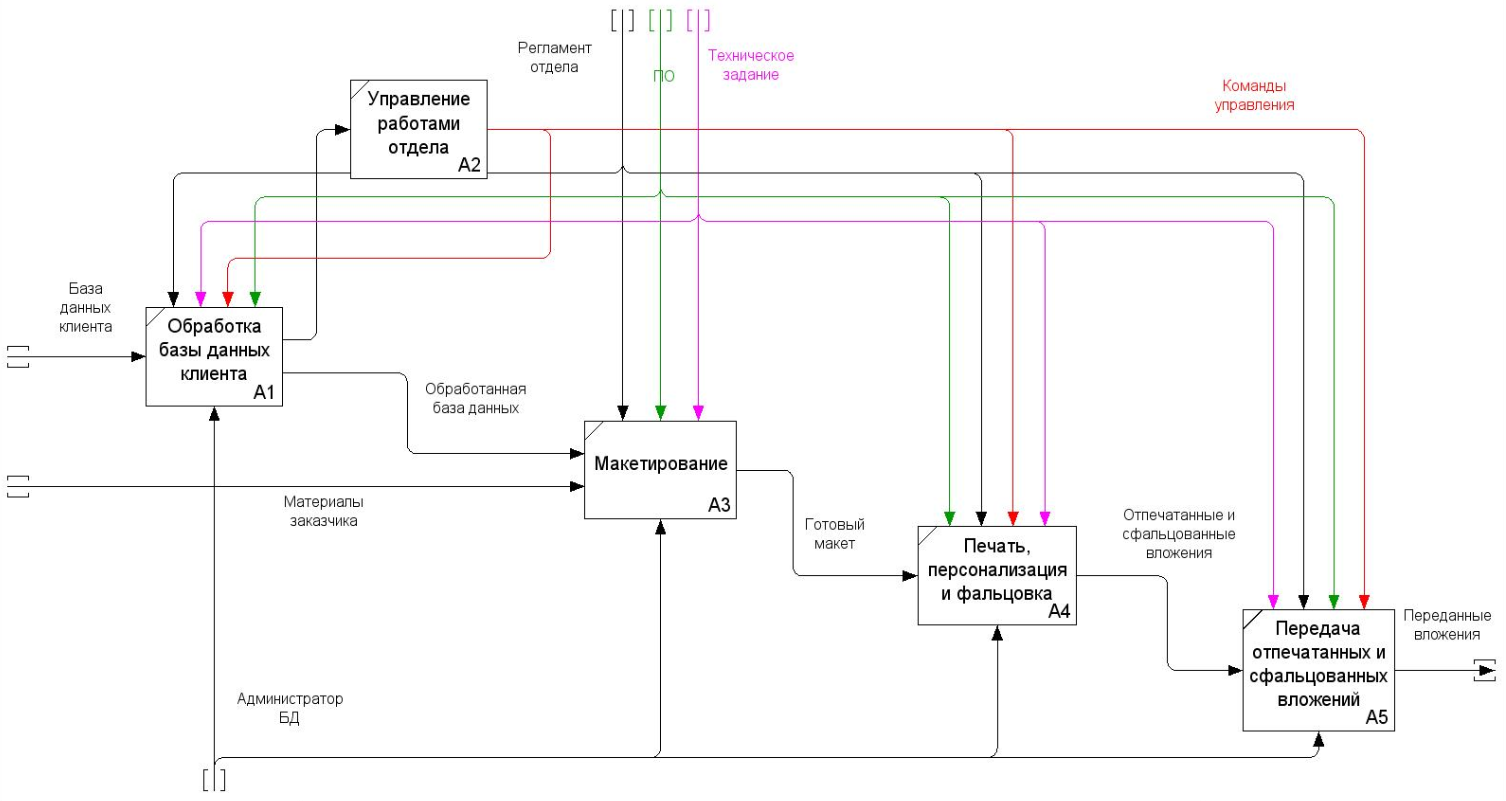

2.2. Моделирование бизнес-процессов «как должно быть»

Для моделирования оптимизированных бизнес-процессов, рассмотрим аналогичный заказ предпочтовой подготовки письменной корреспонденции объемом 300 000 штук.

Поступающий заказ в производство начинается с обработки базы данных, состоящая из двух этапов: автоматическая обработка – производится с помощью специального программного обеспечения, при которой обрабатывается от 70 до 80% адресов, ручная обработка – оставшееся количество записей, администратор баз данных обрабатывает визуально, обращаясь к классификатору адресов РФ. Процесс занимает от 4 до 6 часов. Далее настройка макетов персонализации, производится силами администратора БД, и занимает от 30 минут до 1 часа. Печать, персонализация и фальцовка вложений, производится на усовершенствованных печатных машинах – Ricoh PRO 1357 с дополнительными модулями - финишерами, со скоростью 115 штук в час. С учетом технологических простоев, печать и фальцовка займет 13 часов.. Далее сфальцованные вложения упаковываются в конверты. Происходит выборочный контроль, бригадирами линии ручной упаковки. Затем конверты заклеиваются и упаковываются в гофрокороба, для дальнейшей транспортировки на отделение почты России. Процесс упаковки занимает 10 часов. Для более качественного исполнения, и возможности контроля в производственном отделе используется последовательный тип работ. Таким образом продолжительность всего процесса составляет 30 часов или 3,5 восьмичасовых дня.

Из процесса были удалены некоторые задачи, требующие человеческих ресурсов, они заменены автоматизированным модулями.

Внедрив, предлагаемые меры совершенствования, предлагается следующая схема бизнес-процессов (рисунок 3.1).

Данная диаграмма определяет состав системы бизнес-процессов производственного отдела, теперь можно приступить к декомпозиции элементов. Декомпозиция проводится тех элементов, для которых предложены изменения (рисунок 3.2)

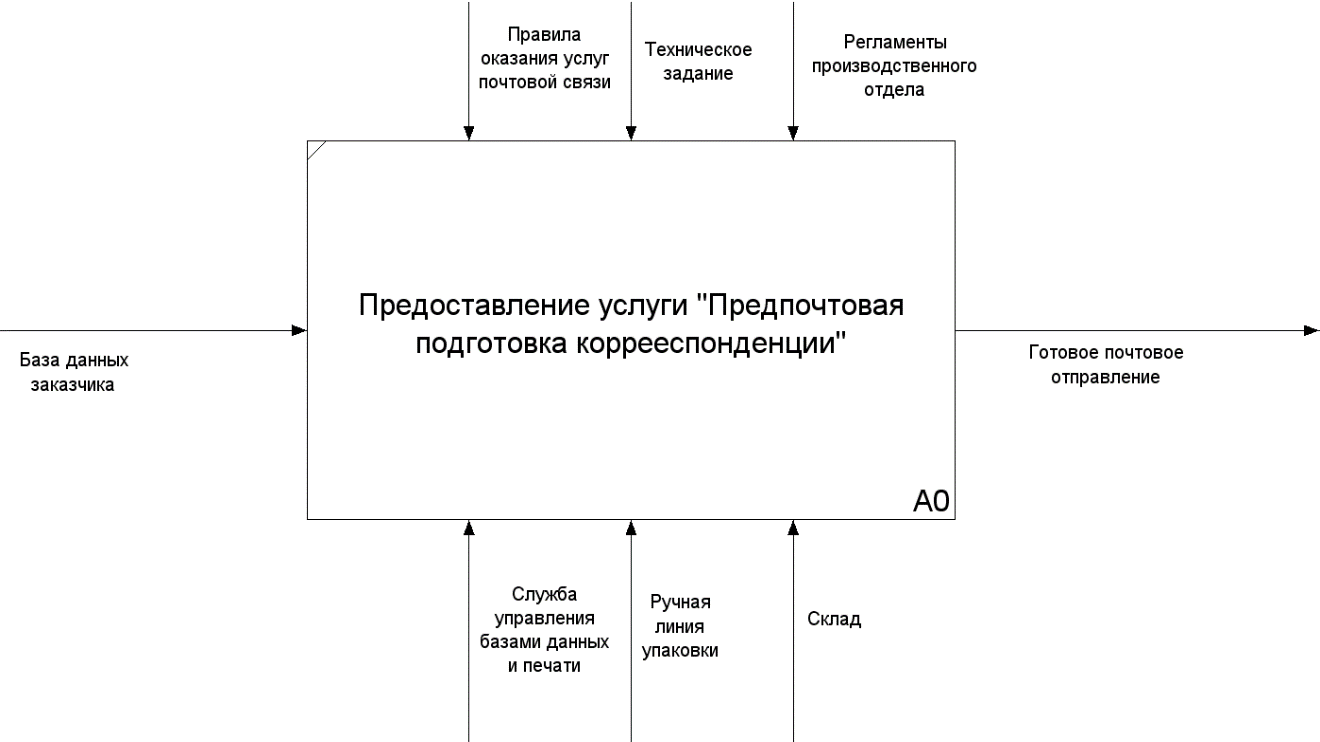

Рисунок 2.4 - Родительская диаграмма услуги предпочтовой подготовки письменной корреспонденции

Рисунок 3.1 Декомпозиционная диаграмма услуги предпочтовой подготовки письменной корреспонденции

Рисунок 3.2 Декомпозиционная диаграмма Печать, персонализация и фальцовка

Перепроектирование бизнес-процессов производственного отдела позволит добиться более эффективной работы, сокращение контрольных операций, сокращение длительности простоев, сокращение издержек.

В результате выполнения предложенных мер по объединению двух процессов в один и внедрения параллельно-последовательного типа работ время выполнения заказа снижается. Это приведет к тому, что количество клиентов и успешных заказов в среднем за месяц можно увеличить.

По предварительной оценке выполнение заказа сократится с 5 до 3,5 дней.

Исправление бракованных изделий, возникавших на этапе фальцовка, больше не требуется. До внедрения изменений брак, возникающий на этапе фальцовка, требовалось перепечатать и заново фальцевать, для этого привлекался администратор баз данных. После внедрения нового модуля, многофункциональные устройства, при возникновении брака, распознают и исправляют бракованные изделия.

В таблице № 3 приведены КПЭ производственного отдела, с учетом предложенных мер оптимизации бизнес-процессов.

Таблица 3 КПЭ производственного отдела, с учетом предложенных мер оптимизации бизнес-процессов.

|

Наименование КПЭ |

Формула расчета |

Значение показателя, |

|

Время выполнения заказа, (%) |

114% |

|

|

Доля бракованных изделий |

1% |

|

|

Длительность простоев "полуфабрикатов" (часы) |

Фактический простой "полуфабрикатов" в часах |

3 часа |

Сопоставим показатели базового варианта с показателями предлагаемого варианта(таблица 3.2)

Таблица 3.2 Сравнение показателей КПЭ.

|

Наименование КПЭ |

значение показателя базовый |

Значение показателя предложенный |

Изменение |

|

Время выполнения заказа, (%) |

80% |

114% |

34% |

|

Доля бракованных изделий |

2% |

1% |

1% |

|

Длительность простоев "полуфабрикатов" (часы) |

8 часов |

3 часов |

5 часов |

Помимо вышеперечисленных результатов к очевидным преимуществам внедрения предложенных мер можно также отнести следующее: