ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 17.03.2024

Просмотров: 90

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

I, подвижной головки 4 с ограничителем 3, резинового элемента 6, антиза-

текателей 5, поршня 8 с резиновой манжетой 10, цилиндра 12, упорной

втулки 13, башмака 16 и штуцера 15. Поршень 8 в транспортном положе

нии удерживается пружиной 9, а пружина 2 устанавливает в исходное по

ложение весь пакер, собранный на стволе 7 с уплотнительными кольцами

II. Пружинные ножи 14 необходимы для вскрытия полиэтиленовых сосу

дов с компонентами БСС.

Пакер на бурильных трубах спускают в скважину до необходимой глубины. Нагнетанием жидкости в бурильных трубах плавно создают давление 5-6 МПа. Под действием давления поршень 8 сжимает пружину 9 и движется вверх, деформируя резиновые элементы. Затем осуществляют плавную посадку бурильных труб на величину, равную рабочему ходу па-кера.

Разбуриваемые пакеры

В осложненных условиях проводки глубоких скважин целесообразно применять разбуриваемые пакеры, обеспечивающие наибольшую безопасность проведения изоляционных работ, так как сразу же после продавки тампонажной смеси бурильные трубы отсоединяют от пакера и извлекают на поверхность. В этом случае предотвращается разбавление тампонажной смеси не только в процессе закачки, но и в период ее твердения, так как исключается влияние вышележащих водоносных горизонтов и эффекта поршневания при подъеме бурильного инструмента. Конструкция разбуриваемых пакеров, принцип их работы, а также преимущества и недостатки описаны в ряде работ.

РазбуриваемыйпакерРП-4. С целью повысить качество герметизации скважин на больших глубинах, разработана конструкция разбуриваемого

196

пакера, обеспечивающая при создании давления в бурильных трубах вначале перемещение уплотнительного элемента вниз по стволу скважины, а затем его сжатие (Н.И. Сухенко, В.И. Крылов).

Пакер (рис. 7.7) состоит из ствола 5, соединенного левой резьбой с переводником 1, резинового элемента 6 с двумя неподвижными головками 4 и 12, втулки 10, перекрывающей отверстия 7 в стволе пакера и седла 16. Втулка и седло образуют демпфирующую камеру и удерживаются в стволе пакера штифтами 11 и 15. Отверстия 7 снаружи перекрыты обратным клапаном

8. Детали пакера, кроме переводника, изготовляют из разбуриваемого материала.

После спуска пакера до необходимой глубины скважину промывают, и в бурильные трубы сбрасывают шар 13, а затем шар 9. Они перекрывают

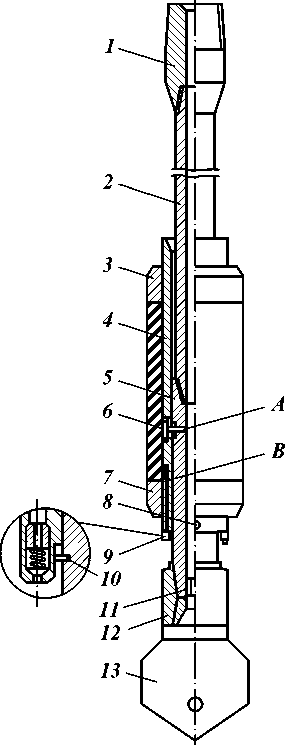

Рис. 7.7. Разбуриваемый пакер РП-4: 1 - переводник; 2 - пробка; 3 - уплотнитель-ное кольцо; 4, 12 - головки; 5 - ствол; 6 - резиновый элемент; 7 - отверстие; 8 - обратный клапан; 9, 13 - шары; 10 - втулка; 11, 15 -штифты; 14 - перепускной канал; 16 - седло

Рис. 7.8. Устройство для цементирования поглощающих пластов

197

отверстия соответственно в седле

16 и втулке 10. Нагнетанием жидкости в трубах создают давление, под действием которого происходит удлинение бурильной колонны, однако уплотнительный элемент в это время не деформируется, так как отверстие 7 перекрыто втулкой. При определенном давлении штифты 11 срезаются, и втулка 10 благодаря демпфирующей камере плавно перемещается вниз до упора в седло. При этом исключается падение давления над втулкой и сохраняется удлинение бурильных труб. Достигается это за счет наличия в седле перепускных каналов 14 и постепенного выхода из них жидкости, заключенной между втулкой и седлом.

Как только втулка переместится ниже отверстия 7, перепад давления передается через обратный клапан под уплотнительный элемент, который разобщает затрубное пространство. При достижении необходимого перепада давления осуществляют посадку бурильных труб и доводят нагрузку на пакер до 3-5 тс, после чего штифты 15, имеющие сопротивление среза на 15-20 % выше, чем у штифтов 11, срезаются, и седло, втулка и шары падают на забой скважины. Через открытый канал ствола пакера производится необходимый комплекс работ: исследование зоны поглощения, закачка тампонажной смеси и т.д.

Переток жидкости в процессе твердения смеси исключен, так как канал ствола пакера перекрывается продавочной пробкой 2, спускаемой в бурильные трубы перед продавочной жидкостью. При посадке пробки давление в трубах повышается, ее конические резиновые кольца входят в соответствующие протоки внутри ствола пакера, благодаря чему предотвращается движение пробки вверх от действия давления снизу. После посадки пробки бурильные трубы с переводником вращением вправо отсоединяют от пакера, который после затвердения тампонажной смеси разбуривается вместе с цементным мостом.

Применение пакеров при изоляции поглощающих пластов большой мощности или имеющих несколько интервалов поглощения не всегда обеспечивает высокое качество изоляционных работ, что приводит к неоднократным закачкам тампонажной смеси.

Для повышения эффективности изоляционных работ с использованием пакеров разработан способ, заключающийся в том, что тампонажную смесь закачивают непосредственно к подошве зоны поглощения через хвостовик, установленный против поглощающего пласта на всю его мощность и соединенный с пакером с помощью срезаемых шпилек.

Однако способ закачки смеси через хвостовик не позволяет оценить результат заливки без разбуривания цементного моста и, следовательно, решить вопрос о проведении повторной закачки смеси, если первой заливкой зона поглощения не изолирована.

Ниже описывается устройство, которое позволяет многократно цементировать зону поглощения и разбуривать цементный мост без подъема па-кера (ТатНИПИнефть).

Общий вид устройства изображен на рис. 7.8. Оно состоит из гидравлического пакера и полого цилиндра 5, к нижнему концу которого с помощью муфты 12 присоединяется долото 13. Пакер включает в себя резиновый элемент с металлическими головками 3 и 7 и корпус 4 с клапанами 6 и 9. Обратный клапан 6 служит для подачи жидкости под резиновый элемент при разобщении скважины, а клапан 9 - для выхода жидкости из-под резинового элемента перед подъемом пакера из скважины. В исходном положении пакер фиксируется на цилиндре с помощью срезаемого штифта 8,

198

при этом отверстия Ав цилиндре и корпусе пакера сообщаются между собой. Цилиндр сверху соединен с трубой 2, а снизу он имеет штуцер 11 для создания необходимого давления при установке пакера в скважине. Устройство соединяется с бурильными трубами посредством переводника 1.

Бурильные трубы с устройством спускают в скважину на такую глубину, чтобы пакер был расположен над кровлей зоны поглощения. При этом необходимо иметь в виду, что верхний конец бурильных труб должен быть соединен с ведущей трубой, причем ее нижняя часть должна входить в ротор для осуществления последующего вращения бурильной колонны при разбуривании цементного моста.

Резиновый элемент в скважине уплотняется давлением бурового раствора, закачиваемого в бурильные трубы. После установки пакера производят посадку бурильной колонны, при этом штифт 8 срезают, и цилиндр вместе с трубами и долотом перемещается вниз. Колонну опускают вниз до посадки переводника 1 на корпус 4, благодаря чему достигается герметизация кольцевого зазора между трубами 2 и корпусом пакера 4. При таком положении устройства цилиндр пакера с долотом должны быть расположены в подошве зоны поглощения или ниже нее, что достигается подбором длины трубы 2.

По окончании подготовительных работ скважина промывается, и в бурильные трубы через ведущую трубу закачивается тампонажная смесь которая, выходя из отверстий долота, заполняет ствол скважины и поглощающие каналы снизу вверх. После продавки смеси бурильная колонна приподнимается настолько, чтобы цилиндр пакера не дошел до корпуса на 20-30 см, и затем скважина промывается для удаления цементного раствора из подпакерной зоны во избежание прихвата инструмента во время ожидания затвердения цемента (ОЗЦ). После промывки колонна приподнимается в

исходное положение, при котором проходной канал корпуса полностью перекрывается цилиндром пакера. Возвращение инструмента в исходное положение фиксируется упором штифта 10 в корпусе пакера 4.

Цементный мост разбуривается вращением колонны бурильных труб ротором, а циркуляция бурового раствора осуществляется по кольцевому зазору между корпусом 4 и трубой 2. После разбуривания цементного моста скважину опрессовывают и, если изоляция зоны поглощения не достигнута, ее вновь цементируют по описанной технологии.

По окончании изоляционных работ инструмент извлекают из скважины. При натяжке бурильных труб штифты 10 срезаются, и муфта 12 верхним торцом упирается в шток клапана 9, сжимая его пружину. Жидкость выходит из-под резинового элемента по каналу В, пакер принимает транспортное положение и поднимается на поверхность.

Таким образом, перемещающийся цилиндр пакера вместе с трубой обеспечивает поступление смеси в зону поглощения снизу вверх, что повышает качество изоляции зоны поглощения, а долото позволяет разбурить цементный мост без подъема пакера из скважины и дополнительного спуска инструмента специально для разбуривания цементного моста.