Файл: Автомобильные топлива. Способы получения автомобильных топлив при переработке нефти.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 04.02.2024

Просмотров: 10

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Минский областной исполнительный комитет

Управления образования

Учреждение образования «Марьиногорский государственный ордена

«Знак Почета» аграрно-технический колледж имени В.Е. Лобанка».

Специальность 2-74 06 01 «Техническое обеспечение процессов сельскохозяйственного производства»

РЕФЕРАТ

На тему: Автомобильные топлива. Способы получения автомобильных топлив при переработке нефти.

По дисциплине: Экспуалатационные материалы.

Исполнитель:

Руководитель:

2023г.

Содержание:

-

Введение -

Способы получения автомобильных топлив при переработке нефти. -

Прямая перегонка нефти. -

Заключение. -

Список используемой литературы.

1.Введение.

Актуальность данной темы обосновывается тем, что на сегодняшний день рост экономики и благосостояния граждан привел к росту автопарка страны, что повлекло за собой интенсивное потребление нефтепродуктов, причем нефтепродуктов высокого качества, на уровне мировых стандартов.

Как известно, самый распространённый вид топлива в России и во всем мире в целом это бензин. Реже встречается дизельное топливо. Данное топливо относится к светлым нефтепродуктам. Тем не менее, есть еще и темные нефтепродукты, не используемые в качестве автомобильного топлива, но имеющие широкое применение в народном хозяйстве - мазут, битум.

Бензин применяется как топливо для карбюраторных и инжекторных двигателей, высокоимпульсное ракетное топливо (Синтин), при производстве парафина, как растворитель, как горючий материал, сырье для нефтехимии прямогонный бензин или бензин газовый стабильный (БГС).

С развитием автоиндустрии остро встала проблема производства бензина. Прямая перегонка нефти уже не могла удовлетворить потребность в бензине, не смотря на то, что добыча нефти постоянно наращивалась. Для получения автомобильного топлива возникла потребность в более современных методах переработки нефти. Таким образом рассмотрим в данной работе процесс производства бензина, произведем расчет используемого оборудования и обоснуем актуальность его применения.

2.Способы получения автомобильных топлив при переработке нефти.

Существуют два способа получения топлива из нефти - это прямая перегонка и крекинг-процессы.

Основной способ переработки нефти - ее прямая перегонка, при которой структура углеводородов не нарушается. Прямая перегонка представляет собой физический процесс разделения нефти на две фракции, очищающиеся температурой кипения.

Иначе можно сформулировать так, что перегонка - дистилляция (т. е. стекание каплями) - разделение нефти на фракции, отличающиеся по своему составу, основанное на различиях в температурах кипения ее компонентов.

Фракция - это химическая составная часть нефти с одинаковыми химическими или физическими свойствами (температурой кипения, плотностью, размерами), выделяемая при перегонке.

3.Прямая перегонка нефти.

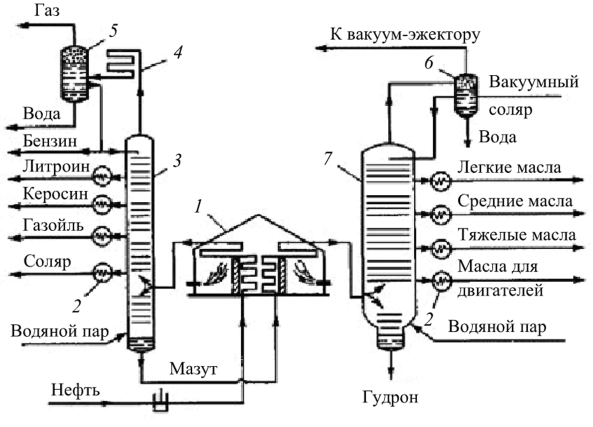

Прямая перегонка нефти осуществляется с помощью атмосферно-вакуумной установки (рис. 1), принцип работы которой заключается в следующем.

Рис. 1. Принципиальная схема атмосферно-вакуумной установки для прямой перегонки нефти:

-

1 - трубчатая печь; 2 - теплообменники; 3 - ректификационная колонна; -

4 - конденсатор; 5 - сепаратор; 6 - сборник соляра; 7 - вакуумная колонна

В результате нагрева нефти в специальной трубчатой печи 1 до температуры 330-350 °С образуется смесь паров нефти неиспарившегося жидкого остатка, поступающая в ректификационную колонну 3 с теплообменниками 2.

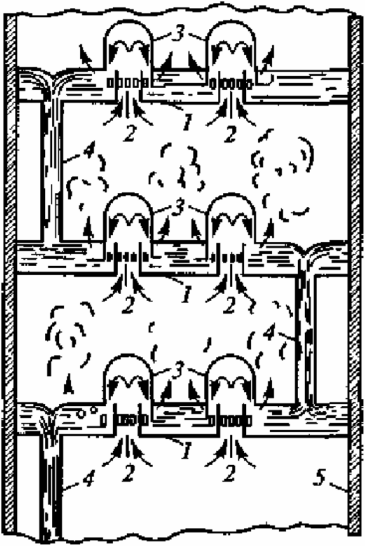

В ректификационной колонне (рис. 2) происходит разделение нефтяных паров на фракции, составляющие различные нефтепродукты. При этом температура кипения смежных групп получаемых фракций может отличаться всего лишь на 5-8 °С.

Рис. 2. Схема кулачковой ректификационной колонны:

-

1 - металлические тарелки; 2 - отверстия для прохождения паров; -

3 - колпачки; 4 - сливные трубки; 5 - цилиндрический корпус

Тяжелые фракции нефти, поступая в колонну в жидкой фазе, уже в нижней ее части отделяются от паров и отводятся из нее в виде мазута.

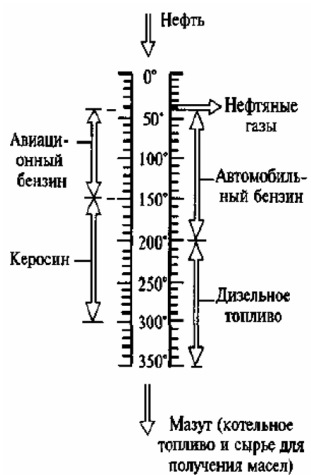

В зависимости от химического состава нефти используют две схемы получения топлива (рис. 3). В первом случае в интервале температур кипения от 40 до 150 °С отбирают авиационные бензины и в интервале от 150 до 300 °С - керосин, из которого изготавливают реактивные топлива. Во втором случае в интервале температур кипения от 40 до 200 °С отбирают автомобильные бензины, а в интервале от 200 до 350 °С - дизельные топлива.

Рис. 3. Принципиальные схемы получения важнейших видов топлива для двигателей при перегонке нефти

4.Крекинг-процессы.

Мазут, оставшийся после отгона топливных фракций (60-80 % от исходной массы нефти), используют для получения масел и крекинг-бензинов.

Углеводороды с температурой кипения ниже 40 °С (попутные газы) используют в качестве добавок к некоторым бензинам и в качестве сырья для получения ряда синтетических продуктов, а также как топливо для газобаллонных автомобилей.

Продуктами прямой перегонки нефти (рис. 1) являются следующие дистилляты: бензин (40-200 °С); лигроин (110-230 °С); керосин (140-300 °С); газойль ^230-330 °С) и соляр (280-350 °С).

Средний выход бензиновых фракций, зависящий от свойств добываемой нефти, колеблется от 15 до 25 %. На долю остальных топлив приходится 20-30 %.

Лигроин, имеющий несколько большую плотность, чем бензин (тяжелый бензин), используется как дизельное топливо и в качестве сырья для получения высокооктановых бензинов.

Газойль, являющийся промежуточным продуктом между керосином и маслами, используется как топливо для дизелей, а также является сырьем каталитического крекинга.

В связи с повышением спроса на бензин возникает необходимость увеличения его производства. Для этого существуют, кроме прямой перегонки, еще деструктивные методы переработки нефти на топливо, получившие название крекинг-процессов, которые обеспечивают расщепление высокомолекулярных фракций на фракции с меньшей молекулярной массой. Использование этого метода позволяет увеличить выход бензина до 60 %.

Таким образом, крекинг-процесс переработки нефтяных фракций основан на расщеплении (разложении) молекул сложных углеводородов в условиях высоких температур и давлений.

Крекинг-процесс, протекающий под действием теплоты, называется термическим крекингом, а под действием теплоты в присутствии катализатора - каталитическим.

Но кроме термического и каталитического крекингов, существуют еще гидрокрекинг и каталитический риформинг.

Термический крекинг используют для получения бензина из мазута, керосина и дизельного топлива.

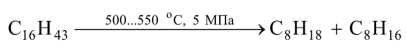

Например, при нагревании до 500-550 °С под давлением 5 МПа углеводородный цетан, входящий в состав керосина и дизельного топлива, разлагается соответственно на нормальный октан и нормальный октен, которые являются составляющими бензина:

Бензин, получаемый термическим крекингом, имеет невысокие октановые числа (66-74) и при этом в нем большое содержание непредельных углеводородов (до 30-40 %). То есть он обладает недостаточной химической стабильностью, и его используют в основном только в качестве компонента при получение товарных бензинов.

Новые установки для термического крекинга в настоящее время не выпускают, так как получаемые с их помощью бензины при хранении окисляются с образованием смол и в них необходимо вводить ингибиторы (специальные присадки), снижающие температуру осмолением.

Крекинг-бензины и по качеству значительно уступают бензинам, полученным после прямой перегонки, так как в состав крекинг- бензинов входит большое количество непредельных углеводородов (олефинов), в то время как в бензинах прямой перегонки их почти нет.

Ввиду того что непредельные углеводороды склонны к реакциям окисления, крекинг-бензины весьма нестойки при хранении. Для повышения стабильности в них добавляют антиокислители, называемые стабилизаторами. Это нафтол, фенольные фракции древесной смолы (240-310 °С), добавляемые в бензин в качестве сотых или тысячных долей процента.

Если крекинг-процесс осуществляется при давлении от 2 до 5 МПа и температуре 480-500 °С, то он называется жидкофазным крекингом, а при давлении от 0,2 до 0,6 МПа и температуре 520-550 °С и выше - парофазным.

Каталитический крекинг по сравнению с термическим - более совершенный технологический процесс, и качество получаемых бензинов более высокое. Поэтому под названием каталитический крекинг понимают процесс получения бензина, основанный на расщеплении углеводородов и изменении их структуры под действием высокой температуры и катализатора, в качестве которого служат алюмосиликаты и другие вещества.

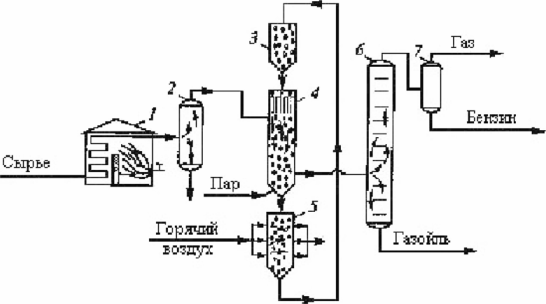

При каталитическом крекинге с однократным пропусканием сырья через установку выход автомобильных бензинов составляет около 50 %, фракций дизельного топлива - 40 % и газа до 15 % (рис. 4).

Рис. 4. Принципиальная схема каталитического крекинга: 1 - печь для нагрева сырья; 2 - испаритель; 3 - бункер с катализатором; 4 - реактор;

5 - регенератор; 6 - ректификационная колонна; 7 - газосепаратор

В качестве сырья при каталитическом крекинге используют га- зойлевую и соляровую фракции, получаемые при прямой перегонке нефти, которые нагревают до температуры 400-525 °С под давлением 0,15 МПа в присутствии алюмосиликатов катализатора, ускоряющего процесс расщепления молекул сырья и превращающего продукты распада в изопарафиновые и ароматические углеводороды. При этом количество олефинов снижается до 9-10 %, а октановые числа получаемых бензинов, измеренные по моторному методу, равны 78-85. Продукты каталитического крекинга являются обязательными компонентами при производстве бензинов марок А-72 и А-76.

Гидрокрекинг также является процессом переработки нефтепродуктов, который сочетает в себе крекирование и гидрирование сырья (газолей, нефтяных остатков и др.). Такой процесс проводится под давлением водорода 15-20 МПа при температуре 370-450 °С в присутствии алюмокобальтомолибденового и алюмоникельмолибдено- вого катализаторов. Октановые числа бензиновых фракций, получаемых в результате гидрокрекинга, равны 85-88 (по исследовательскому методу измерения). Гидрокрекинг повышает также выход светлых нефтепродуктов, т. е. бензина, дизельного и реактивного топлива.

К разновидностям крекинг-процесса относят каталитический риформинг, применяемый для улучшения качества нефтепродуктов путем понижения молекулярной массы углеводородов.

В качестве сырья для каталитического риформинга обычно используют бензиновые фракции первичной перегонки нефти, выкипающей уже при 85-180 °С. Проводят риформинг в среде водородосодержащего газа (70-90 % водорода) при температуре 480-540 °С и давлении 2^1 МПа в присутствии молибденового или платинового катализатора.

Если при проведении риформинга используется молибденовый катализатор, то его называют гидроформинг. Процесс протекает при высокой ароматизации углеводородов, и бензины получаются высокого качества.

Если используется платиновый катализатор, то процесс называется платформинг. Это более простой и безопасный процесс. В настоящее время применяется значительно чаще.

Кроме этого, к разновидностям крекинг-процесса относятся: