Файл: Диссертация на соискание ученой степени кандидата технических наук Научный руководитель доктор технических наук, профессор Абрамович Б. Н. СанктПетербург 199.doc

Добавлен: 17.03.2024

Просмотров: 99

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

2.3. Механические испытания

Проверка и сравнение основных механических характеристик проводов различных фирм-изготовителей проводились с целью использования полученных результатов при выборе и проектировании ВЛ с изолированными проводами напряжением до 10 кВ.

Испытания проводились на разрывной машине FPZ-100/1. Общий вид машины и образцов с используемыми зажимами показаны на рис.2.5 и 2.6.

Рис.2.5. Общий вид разрывной испытательной машины 100/1

Рис.2.6. Образец неизолированного провода, установленный для испытаний на растяжение

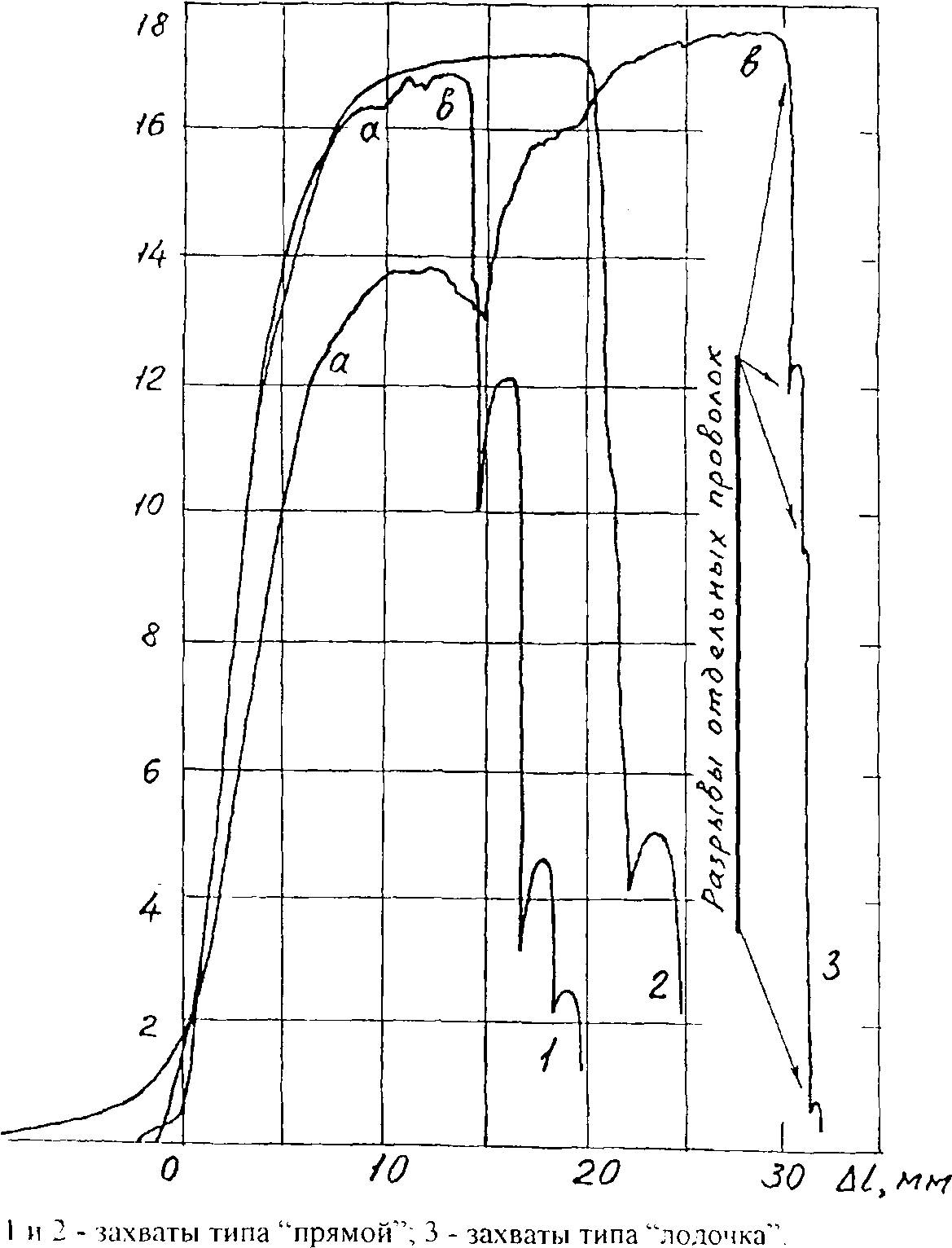

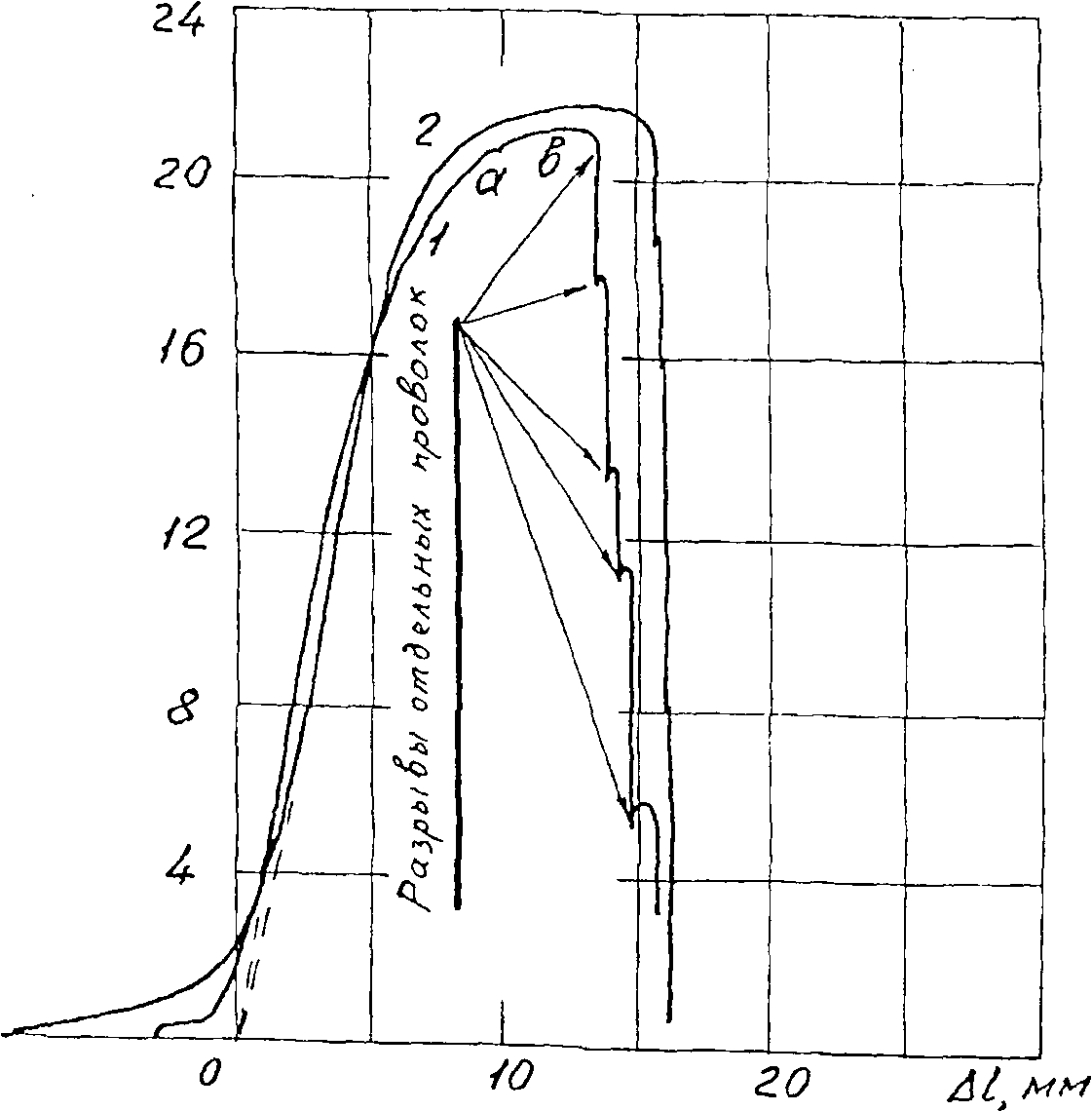

Испытания полномасштабных образцов проводов различных марок производились с записью диаграммы растяжения F - Д1. Часть этих диаграмм приведена на рис.2.7-2.9.

Нагрузка образцам передавалась либо через зажим "Прямой" (анкерный зажим типа S0113), либо через зажим "Лодочка" (натяжной зажим типа S085), либо через штатный самозатягивающийся захват машины.

На рис.2.7 совмещены диаграммы растяжения трех образцов провода 6 кВ сечением 54,6 мм2 производства фирмы Cableries de Lens. Участки ав на диаграммах соответствуют эффекту "выползания". Разрушение провода происходит путем образования шеек в отдельных проволоках. Процесс образования шеек происходит либо одновременно, либо по смешанному варианту. При образовании шейки в очередной (или очередных) проволоке последняя сразу же исключается из работы и общая нагрузка скачком уменьшается на ту долю, которую брала на себя упомянутая проволока. Несоответствие числа скачков нагрузки на диаграмме числу проволок в проводе объясняется одновременностью образования шеек в нескольких проволоках.

Разрывное усилие F* при испытании четырех образцов составило: 17,5; 17,0; 17,2; 17,6 кН.

Относя каждую из этих нагрузок к суммарной площади сечения (54,6 мм2), найдем значение усредненного предела прочности ан*. Получаем:

320; 311; 315; 322 МПа.

Таким образом, общее разрывное усилие F* практически равно сумме разрывных усилий Fmax отдельных проволок.

Результаты этих и других подобных испытаний сведены в таблицу 2.7.

Отметим, что усредненный предел прочности сгн* для сталеалюминиевых проводов АС 70 получен как отношение разрывного усилия к суммарной площади поперечного сечения, т.е. к сумме площадей алюминиевых и стальной проволок.

F>kH

Рис.2.7. Диаграмма испытаний на растяжение трех образцов провода

фирмы Cableries de Lens 6 кВ

I - захваты типа "прямой"; 2 - захваты типа "лодочка". Рис.2.8. Диаграмма испытаний на растяжение двух образцов провода

"Торсада" 0,4к

В

кН

гв

| Марка провода | Разрывное усилие F*, | Усредненный предел |

| | кН | прочности стн\ МПа |

| Провод А-70 | 7,8 | 101 |

| | 10,2 | 132 |

| | 10,8 | 140 |

| | 9,8 | 127 |

| Провод АС-70 | 26,1 | 338 |

| | 25,5 | 330 |

| | 24,0 | 310 |

| | 24,9 - | 322 |

| | 24,4 | 316 |

| | 27,0 | 349 |

| Фазный провод "Торсада" | 10,8 | 183 |

| | Ю,1 | 171 |

| Трос провода "Торсада" | 21,6 | 321 |

| | 21,0 | 312 |

| | 21,5 | 320 |

| Провод производства фирмы | 17,5 | 320 |

| | 17 0 | 311 |

| Cableries de Lens 6 кВ | 17,2 | 315 |

| | 17,6 | 322 |

| Провод "SAX70" | 23,8 | 288 |

| | 24,9 | 301 |

| | 24,3 | 294 |

Результаты механических испытаний проводов

Испытания отдельных проволок, составляющих токоведущую жилу изолированных и неизолированных проводов, дали возможность, кроме определения предела прочности материала, рассчитать по удлинению образца к моменту образования шейки относительную равномерную остаточную деформацию £гравн (таблица 2.8.)

| Таблица 2.8. Материал | Предел прочности МПа | Остаточное равномерное относительное удлинение 8гравн, % | Упругое равномерное относительное удлинение 8еРаВН, % |

| Алюминиевый сплав проволоки, входящей в провод 6 кВ фирмы Cableries de Lens | 331 | 4-6 | 0,47 |

| Алюминиевый сплав проволоки, входящей в провод "SAX70" | 303 | 2-4 | 0,43 |

| Алюминиевый сплав проволоки, входящей в трос "Торсада" | 322 | 4-6 | 0,44 |

| Алюминиевый сплав проволоки, входящей в фазу "Торсада" | 177 | 2-3 | 0,25 |

| Алюминиевая проволока, входящая в провода А-70 и АС-70 | 154 | 2-4 | 0,22 |

| Стальная проволока, входящая в провод АС-70 | 1545 | 8 | 0,77 |

Из сравнения результатов испытаний приведенных в таблицах 2.7 и 2.8 следует, что предел прочности отдельно зажатой проволоки на 5ч-7% выше прочности всего пучка, что связано с явлением "выползания из зажимов" образца при испытаниях пучка.

Из проведенных механических испытаний изолированных и неизолированных проводов отечественного и зарубежного производства можно сделать следующие выводы:

Механические характеристики отдельных проволок, входящих в провода различных марок

1. Зарубежные изолированные провода, изготовлены из алюминиевого сплава, предел прочности которого в 2-^-2,5 раза превосходит предел прочности

алюминиевого сплава, используемого для производства отечественных проводов марок А, АС, ACO, АСУ.

-

В комбинированном сталеалюминиевом тросе провода "Торсада" используется алюминиевая проволока, близкая по механическим характеристикам к алюминиевой проволоке отечественного производства. -

Предел прочности ан* отечественного сталеалюминиевого провода (327 МПа) практически совпадает с аналогичной величиной зарубежных проводов ( "SAX70" и фирмы Cableries de Lens 6 кВ). -

В отечественных сталеалюминиевыех проводах не происходит накопления вязких деформаций (деформаций ползучести) за счет наличия стального провода. Воздушные линии электропередачи с алюминиевыми проводами обладают ползучестью и постоянным увеличением стрелы провисания при гололедных нагрузках. Алюминиевые провода из сплавов повышенной прочности этими недостатками не обладают.

2.4. Сравнительный анализ показателей надежности ВЛ с изолированными и неизолированными проводами

Выполним сравнительный анализ показателей надежности ВЛ с изолированными и неизолированными проводами на основе статистических данных по отказам в BJI 6(10) кВ АО "Ленэнерго" и оценки поведения изолированных проводов в экстремальных ситуациях с учетом их физико-химичес- ких свойств. При этом ВЛ, с позиций теории надежности, рассматривается как сложная электромеханическая структура, состоящая из последовательно соединенных элементов: проводов, изоляторов, разрядников, траверс, опор и заземляющих устройств. Отказ каждого из элементов приводит к отказу всей структуры. Сбор статистических данных по отказам В Л проводился в соответствии с "Указаниями по заполнению ведомостей нарушений в воздушных распределительных сетях напряжением 0,4 - 20 кВ Министерства энергетики и электрификации СССР", Союзтехэнерго, М., 1984 и "Рекомендациями по организации учета и анализа отключений в воздушных электрических сетях напряжением 0,38 - 20 кВ", ОРГРЭС, М., 1994 [11, 17].

Количественные данные и классификация отказов по ВЛ 10 кВ предприятий электрических сетей АО "Ленэнерго" за пять лет (1991-1-1995 г.г.) приведены в табл. 1-гб приложения 1. Длина В Л 6(10) кВ в АО "Ленэнерго" практически постоянна и в среднем составляет 16083 км. Среднее количество отказов за год пгод составляет 1100. Все отказы были сгруппированы в четыре группы. В первую группу отказов П] входят отказы обусловленные изменением свойств материала в процессе эксплуатации (коррозия, старение изоляции, загнивание древесины и т.п.). Во вторую группу отказов п? входят отказы, вызванные влиянием климатических условий (атмосферные перенапряжения, скорость ветра и толщина гололеда выше расчетной, температурные атмосферные воздействия и т.п.). В третью группу отказов п3 входят отказы, вызванные посторонними воздействиями (падение и приближение деревьев, перекрытие птицами и животными и т.п.). В четвертую группу отказов щ входят отказы, обусловленные недостатками проектирования, дефектами конструкции и изготовления, дефектами монтажа, транспортировки и хранения и т.п. Среднее число отказов за год П1 = 137 (12,4% от общего числа отказов), п2 = 94 (8,6%), п3 = 544 (49,5%), щ - 323 (29,4%). Наибольшее число отказов (49,5%) обусловлено посторонними воздействиями, на втором месте находятся отказы, возникающие из-за недостатков проектирования и дефектов конструкции и монтажа. Таким образом, существенным резервом повышения надежности ВЛ 6(10) кВ в первую очередь являются: повышение механической прочности и повышение качества проектирования и строительства линий.

На основании таблиц приложения 2 при допущении, что закон распределения случайных величин, характеризующих надежность СЭС, является экспоненциальным, [58] определена частота отказов на 1 км ВЛ по формуле:

/7, + п2 + «з + пА

7(/)Д/ '

где: l(t) - средняя длина ВЛ 6(10) кВ за расчетный период;

Д/ = 1 год - расчетный период.

В соответствии с табл. 2.9 сон = 0,0584^-0,0742 год"1, среднее значение соне ^ 0,0684 год1.

При выполнении ВЛ с использованием изолированных проводов, благодаря их физико-химическим свойствам, представляется, что группы отказов ni и щ в процессе эксплуатации практически будут отсутствовать. Это подтверждается результатами эксплуатации ВЛИ 6(10) кВ [6, 37, 100, 101]. Тогда частота отказов ВЛИ определится из выражения: