ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 19.03.2024

Просмотров: 9

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

3 Структура и свойства сталей

3.1 Цель работы

Изучить структуру, свойства, маркировку и классификацию сталей по назначению и качеству.

3.2 Материалы и оборудование

Металлографические микроскопы, микрошлифы сталей: судокорпусных; конструкционных улучшаемых, рессорно-пружинных и инструментальных сталей; абразивные материалы, оборудование для шлифования и полирования металла.

3.3 Структурные составляющие углеродистых сталей и их свойства

Сплавы железа с углеродом, содержащие углерода до 2,14 % называются сталями. При нагреве эти сплавы приобретают аустенитную структуру, обеспечивающую ковкость.

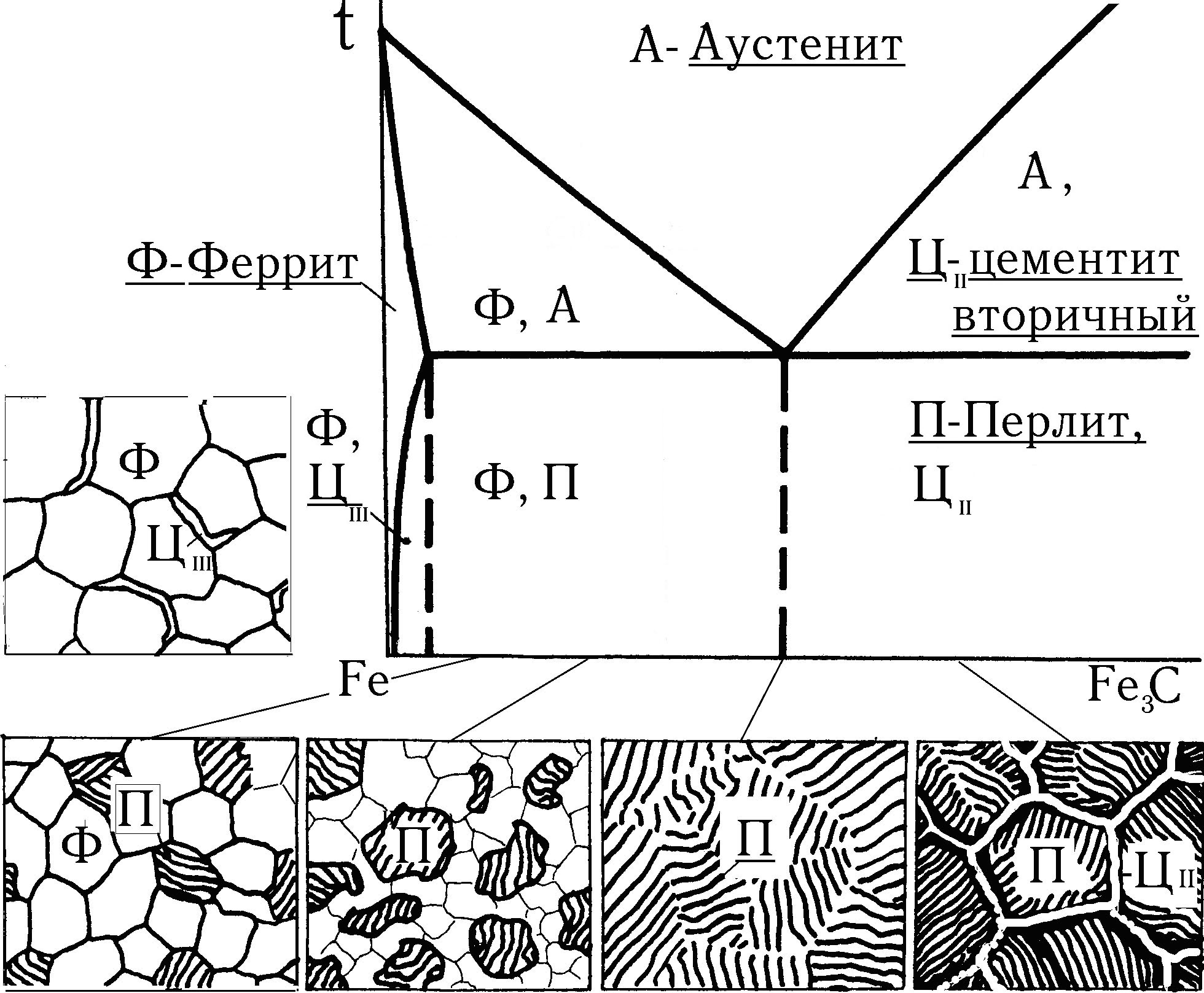

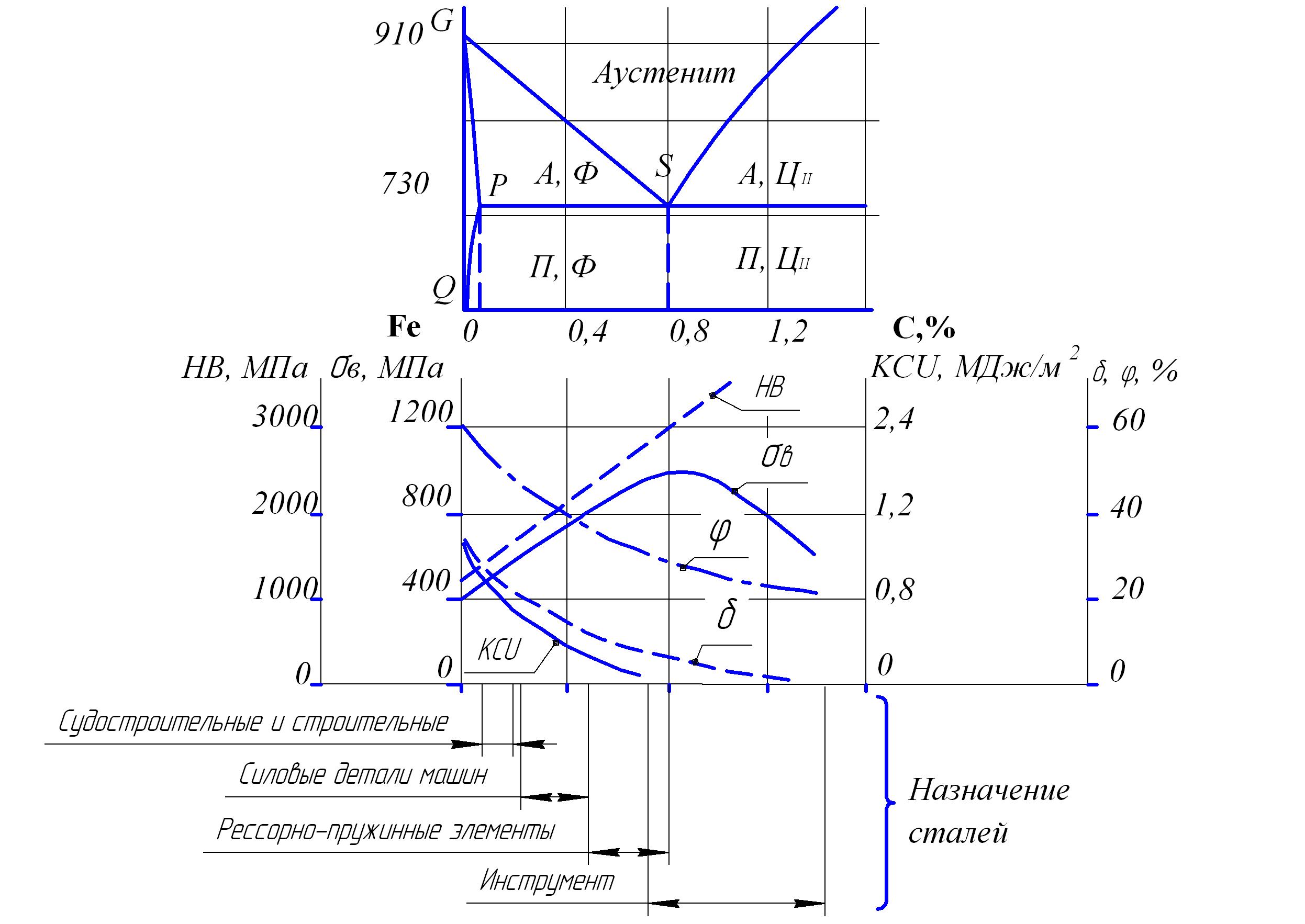

Рисунок 3.1 – Фрагмент диаграммы состояния сплавов Fe – Fe3С и схема структур сталей

|  |

| а | б |

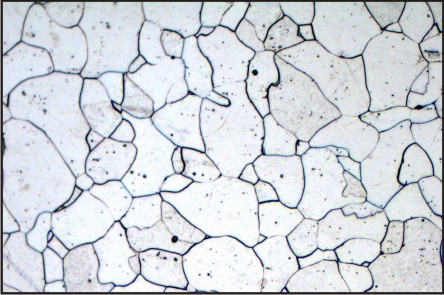

а – фотография, б – схематическое изображение

Рисунок 3.2 – Микроструктура феррита

При охлаждении аустенита вследствие полиморфного превращения F Fe и уменьшения растворимости углерода в – железе аустенит превращается в механическую смесь феррита и цементита.

Феррит – твёрдый раствор углерода в α–железе Fe с растворимостью углерода не выше 0,02 %. Это типичный ферромагнетик, пластичен, имеет относительно невысокую твёрдость НВ = 800 МПа. На схематических изображениях структур его обозначают буквой Ф (рисунок 3.2).

Сплавы со структурой феррита применяются при изготовлении электромагнитных устройств и электрических машин в качестве магнитомягких материалов.

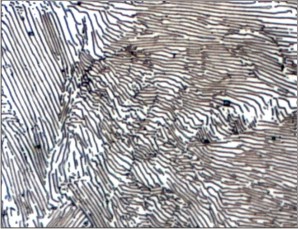

Второй фазой в углеродистых сталях является цементит – карбид железа (Fe3C). Он очень твёрд (НВ = 8000 МПа), хрупок, слабо магнитен, плохо проводит электрический ток и тепло. В структуре сталей он входит в состав эвтектоидной механической смеси, называемой перлитом. В заэвтектоидных сталях цементит выделяется из твёрдого раствора аустенита в виде избыточной вторичной фазы по границам зёрен (рисунке 3.3). На рисунках и схемах его обозначают

ЦII.

|  | |

| а | б | в |

а, б – цементит в составе перлита,

в – выделения вторичного цементита ЦII по границам перлита.

Рисунок 3.3 – Цементит в углеродистых сталях

3.4 Классификация углеродистых сталей

Свойства углеродистых сталей и их назначение определяются, главным образом, содержанием в них углерода. В качестве технологических примесей в углеродистых сталях содержится марганец, около 0,5 – 0,8 % и кремний 0,3 – 0,5 %. Эти компоненты вводятся в сталь при её выплавке для раскисления. В указанном количестве марганец и кремний положительно влияют на свойства сталей. Вредными примесями, образующими неметаллические включения, в прокате из углеродистых сталей, являются сера и фосфор. Они попадают в сталь из руды и кокса, их содержание допускается в стали до 0,06 %.

3.4.1 Классификация углеродистых сталей по качеству

Стали обыкновенного качества (ГОСТ 380–84) содержат углерода, в зависимости от марки стали до 0,6 %, содержание серы и фосфора в таких сталях может достигать до 0,06 %. Стали обыкновенного качества делятся на три группы: А, Б, В (группа А в обозначении марки не указывается).

В зависимости от нормируемых показателей (механических свойств, химического состава) сталь каждой группы подразделяется на категории. Категории определяют те характеристики, которые испытываются в данной стали. Категории обозначаются цифрами – 1, … 6.

Маркировка сталей обыкновенного качества включает буквы Ст, обозначающие слово «Сталь», цифры показывают условный номер марки стали, который зависит от её химического состава. Для обозначения степени раскисления стали, после номера марки добавляют индексы: кп – кипящая, пс – полуспокойная, сп – спокойная. Условные номера стали присваиваются от 0 до 6. Примерное содержание углерода в стали в сотых долях процента может быть определено при умножении номера на коэффициент 0,07. Чем

больше номер марки стали, тем больше в ней углерода и выше прочность.

Марку стали, например, ВСт4пс2 следует расшифровать так: сталь обыкновенного качества, группы В, полуспокойная, второй категории.

Таблица 3.1 – Стали обыкновенного качества ГОСТ 380–84

| Группа поставки | Пример маркировки | Гарантированные параметры | Назначение |

| А | Ст3 кп | механические свойства | ненагруженные элементы конструкций, несущие элементы при температуре эксплуатации 0 С, клёпанные конструкции |

| Б | Б Ст5 пс | химический состав | детали машин, получаемые горячей штамповкой, ковкой |

| В | В Ст3 сп 2 | механические свойства и химический состав (свариваемость) | несущие элементы конструкций при температуре эксплуатации от – 40 до 425 С |

Стали качественныеконструкционные (ГОСТ 1050–88) содержат вредных примесей – серы и фосфора не более 0,04 % и предназначены для изготовления ответственных конструкций и деталей машин. Маркировка стали включает содержание углерода в сотых долях процента. Например, в стали 40 содержится 0,40 % углерода.

Инструментальные стали содержат не более 0,03 – 0,04 % серы и фосфора. Маркируются буквой У (углеродистые) и цифрой, указывающей количество углерода в десятых долях процента. Например, в стали У8 содержится 0,8 % углерода.

Высококачественные стали используются для особо ответственных конструкций, деталей, инструмента. Они содержат не более 0,01 – 0,02 % серы и фосфора. В маркировке таких сталей последней позицией указывается литера А. Например сталь высококачественная инструментальная У10А.

Следует отметить, что для изготовления рессорно-пружинных элементов и инструмента предназначены только качественные и высококачественные стали, поскольку эти изделия всегда имеют ответственное назначение.

3.4.2 Классификация углеродистых сталей по назначению

Назначение углеродистых сталей определяется их химическим составом, главным образом, содержанием в них углерода (рисунок 3.3). Не следует забывать, что область применения стали зависит также и от её качества, т.е. от количества вредных примесей.

На судостроительные и машиностроительные предприятия стали поставляются в виде листового, сортового и фасонного проката различного профиля.

Рисунок 3.3 – Cвойства сталей и классификация по назначению

Стали для судостроения

Углеродистые стали с содержанием углерода до 0,18 - 0,22% (рисунок 3.3) обладают высокой пластичностью ( – относительное удлинение при разрыве, – относительное сужение при разрыве), ударной вязкостью (KCU), не принимают закалку при технологически достижимых скоростях охлаждения, обладают хорошей свариваемостью. Эти стали применяются для изготовления сварных и клёпанных конструкций, а также деталей машин, требующих высокой пластичности и вязкости.

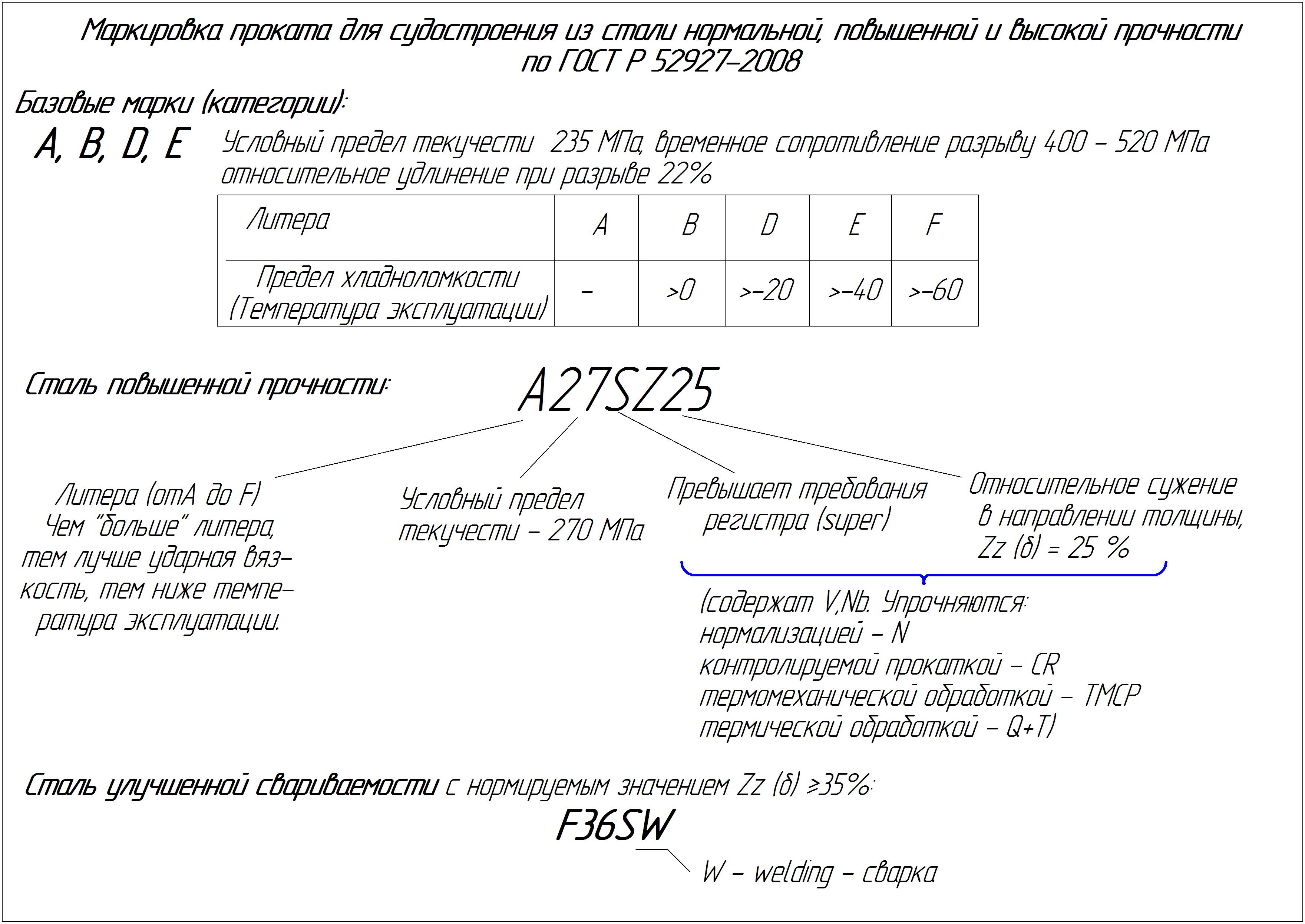

В соответствие с национальным стандартом Российской федерации ГОСТ Р 52927–2008 «Прокат для судостроения из стали нормальной, повышенной и высокой прочности» стали базовых марок (категорий) нормальной прочности маркируются литерами А, В, D, E. Эти стали имеют предел текучести т = 235 МПа, временное сопротивление разрыву в = 400 – 520 МПа, относительное удлинение при разрыве = 22 %. Литера определяет предел хладноломкости стали, т.е. условия её эксплуатации (таблица 5.1)

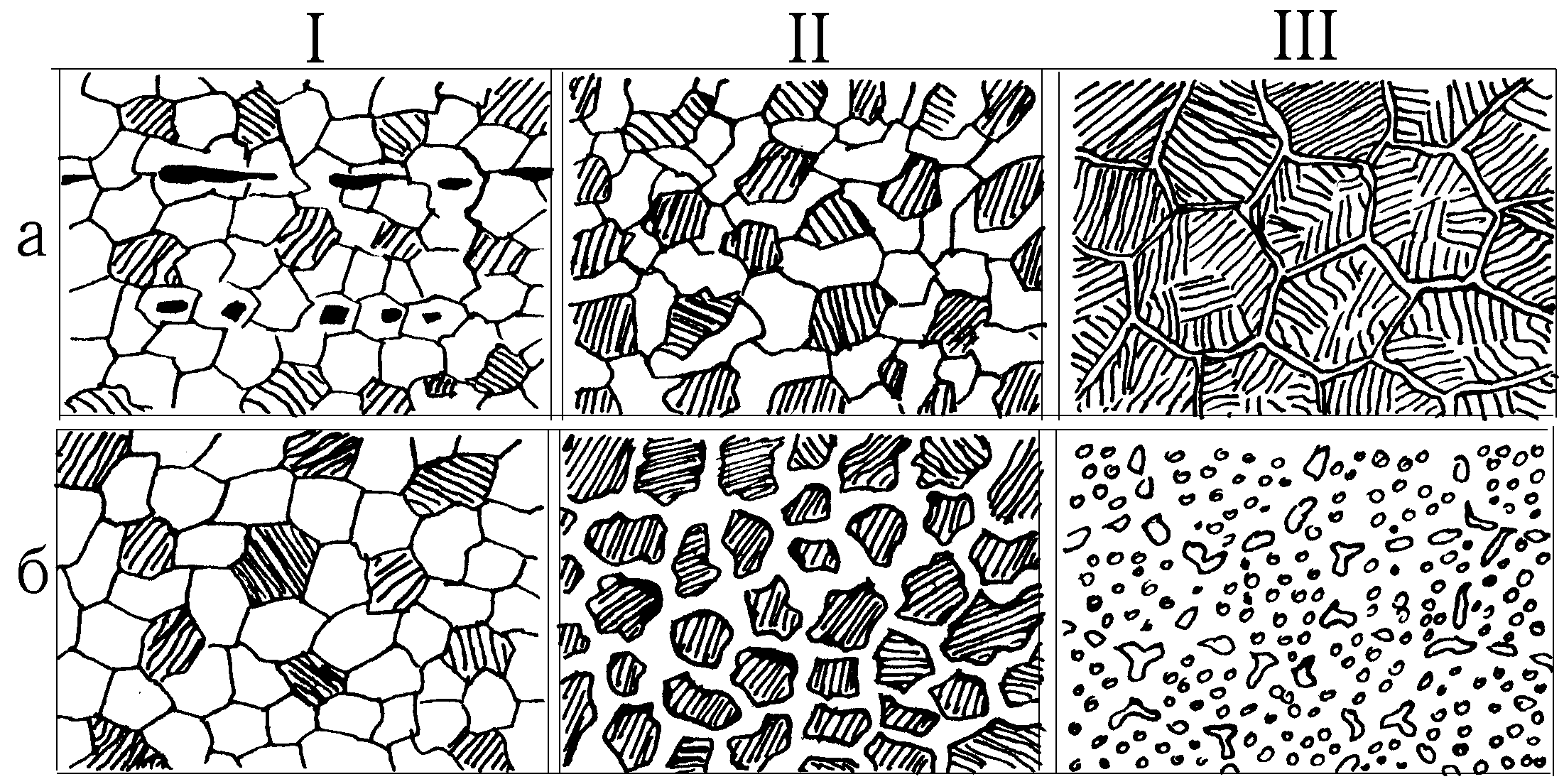

I – Судостроительные и строительные стали (С = 0,18 – 0,22 %): а – сталь обыкновенного качества (неметаллические включения, строчечное строение); б – сталь качественная.

II – Конструкционные стали: а – силовые детали машин, рассчитываемые по пределу текучести (С = 0,3 – 0,5 %); б – рессорно-пружинные элементы, рассчитываемые по пределу усталости (С = 0,5 – 0,8 %).

III – Инструментальные стали (С = 0,7 – 1,3 %): а – пластинчатый перлит, б – зернистый перлит.

Рисунок 3.4 – Структура углеродистых сталей (схематическое изображение).

Например: категории А соответствует прокат из стали обыкновенного качества марки В Ст3кп2 ГОСТ 380–84 с пределом текучести 235 МПа.

В маркировке сталей повышенной прочности указывается число, связанное с величиной условного предела текучести (рисунок 3.5).

Для сталей с гарантией сопротивляемости слоистым разрывам в маркировку добавляется обозначение величины относительного сужения при испытании на разрыв.

Стали с повышенными требованиями по химическому составу и другим характеристикам в маркировке содержат индекс S (super).

Улучшенная свариваемость стали, при нормируемом значении относительного удлинения при разрыве = 35 % обозначается в маркировке буквой W (welding).

Примеры маркировки проката для судостроения приведены на рисунке 3.5

Рисунок 3.5 – Примеры маркировки проката для судостроения по ГОСТ Р 52927–2008

Строительные стали маркируются в соответствие с ГОСТ 27772–88 литерой «С» и цифрой, соответствующей её пределу текучести. Например: наименованию С 235 соответствует марка стали обыкновенного качества В Ст3кп2 ГОСТ 380–84 с пределом текучести 235 МПа. Для ответственных строительных конструкций применяются высокопрочные качественные легированные стали ГОСТ 122282–73, например обозначению стального проката С590 соответствует марка качественной легированной стали 12Г2МФАЮ.

Буква «Т» в конце обозначения проката указывает на термическое упрочнение стали в потоке стана или с отдельного нагрева, например: С390 Т.

Конструкционные стали

Стали с содержанием углерода от 0,25 % до 0,60 % (рисунок 3.4 – II, а) используются для изготовления деталей машин, рассчитываемых на прочность по пределу текучести. Детали машин, изготовленные из стали, содержащей более 0,3 % углерода, упрочняются термической обработкой: нормализацией или улучшением.

Содержащие углерод от 0,5 до 0,8 % (рисунок 3.4 – II, б) стали применяются для изготовления рессорно-пружинных упругих элементов. Такие детали рассчитываются по пределу выносливости и подвергаются термообработке закалкой со средним отпуском для повышения предела упругости.

Детали ответственного назначения, т.е. такие отказ которых при эксплуатации может привести к аварийным последствиям, изготавливаются из сталей качественных или высококачественных. Детали не ответственного назначения целесообразно изготавливать из более дешевых сталей обыкновенного качества.

Стали, упрочняемые химико-термической обработкой

Такие стали предназначены для изготовления деталей с повышенной твёрдостью в поверхностном слое и вязкой, трещиностойкой сердцевиной. Стали приобретают эти качества после насыщения поверхности элементами, образующими твёрдые химические соединения (углеродом, азотом, бором и др.) и окончательной термической обработки. Такой метод упрочнения называется химико-термической обработкой. Для такого случая используются качественные и высококачественные стали с ограниченным содержанием углерода 0,12 – 0,24 %.