ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 27.03.2024

Просмотров: 25

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Допускается в проволоке марки Св-08Г2С диаметром 1,6 мм массовая доля марганца 1,65 – 2,10%. В легированной проволоке содержание мышьяка не должно превышать 0,08%. Содержание азота в проволоке не должно превышать 0,012%. Проволока Св-08Г2С бывает с омедненной поверхностью и неомедненной поверхностью. Проволоку с неомедненной поверхностью свертывают в мотки, с размером внутреннего диаметра витков мотка проволоки 300-600 мм массой 15 кг.

Проволоку с омедненной поверхностью свертывают в мотки прямоугольного сечения с размером наружного диаметра – 100 мм. Высота мотка – 50 мм.

По соглашению проволока поставляется, намотанной на катушки или в кассеты. Проволока в мотках (катушках, кассетах) должна состоять из одного отрезка, свернутого неперепутанными рядами и плотно укутанными таким образом, чтобы исключить возможность разматывания мотка. Концы проволоки должны быть легко находимы. Допускается контактная стыковая сварка отдельных кусков проволоки одной плавки. Временное сопротивление разрыву легированной проволоки должно соответствовать 90-135 кгс/мм

Поверхность проволоки должна быть чистой и гладкой, без трещин, расслоений и других загрязнений. На поверхности проволоки допускаются риски (в том числе затянутые), царапины, местная рябизна и отдельные вмятины. Глубина указанных пороков не должна превышать предельного отклонения по диаметру проволоки. На поверхности проволоки не допускается наличие технологических смазок, за исключением следов мыльной смазки без графита и серы.

Проволока поставляется партиями. Каждая партия должна состоять из проволоки одной марки, одной плавки, одного диаметра, одного назначения и одного вида поверхности.

Каждый моток должен быть плотно перевязан мягкой проволокой не менее, чем в трёх местах, равномерно расположенных по периметру мотка. Мотки проволоки одной партии допускается связывать в бухты. Масса одного мотка или бухты не должна превышать 80 кг. На каждый моток проволоки крепят металлическую бирку, на которой должны быть указаны: наименование или товарный знак предприятия-изготовителя, условное обозначение проволоки, номер партии, клеймо технического контроля. Каждая марка проволоки должна сопровождаться сертификатом, удостоверяющим соответствие проволоки требованиям настоящего стандарта. В сертификате указывают: товарный знак предприятия-изготовителя, условное обозначение проволоки, номер плавки и партии, состояние поверхности проволоки, химический состав в процентах, результаты испытаний на растяжение, массу проволоки нетто в килограммах.

Автоматическая сварка под слоем флюса.

Флюс.

Для автоматической сварки применяют флюс АН – 348А.

Таблица 4 – Химический состав флюса АН-348А (ГОСТ 9087-71)

| кальций фтористый | железо окись (II) | сера | фосфор |

| не более | |||

| 4-6 | 2 | 0.14 | 0.12 |

Таблица 5 – Строение и цвет зерен флюса АН – 348А (ГОСТ 9087-70)

| Строение зерен | Цвет зерен |

| Стекловидное | Желтый и коричневый всех оттенков |

Таблица 6 – оптимальные режимы сушки флюса АН-348А( ГОСТ 9087-71)

| Оптимальные режимы сушки | |

| температура, С | время, ч |

| 300-400 | 1 |

Сварочная проволока Св-08ГА.

Для автоматической сварки применяется сварочная проволока Св – 08 ГА диаметром 4 мм.

Таблица 7 - Химический состав проволоки марки (ГОСТ 2246 – 70)

| Марка | C | Si | Mn | Cr | Ni | S | P |

| Св-08ГА | 0.1 | 0.6 | 0.8-1.1 | 0.1 | 0.3 | 0.025 | 0.03 |

1 2 3 4

1.6 Выбор сварочного оборудования

Механизированная сварка.

Для механизированной сварки в смеси газа предлагаем использовать сварочную установку типа PHOENIX 401 PROGRESSPULSforceArc предназначен для сварки сплошной проволокой стыковых, нахлёсточных и угловых соединений из низкоуглеродистых и конструкционных сталей.

Описание:

-

инверторный аппарат для импульсной сварки постоянным током, с водяным охлаждением;

-

мультипроцесс: Сварка MIG/MAG, сварка TIG с контактным зажиганием, сварка стержневыми электродами и строжка;

-

Progress: Настройка всех параметров сварки и функций, а также индикация параметров сварки на устройстве подачи проволоки, однокнопочное управление (Synergic) – удобная регулировка рабочей точки, запрограммированные сварочные задания (JOBs), выбор из списка сварочных заданий (JOB);

-

более эффективная сварка с применением технологий forceArc и rootArc;

-

возможность подключения дистанционного регулятора и функциональной горелки;

-

4-роликовый подающий механизм для стальной проволоки 1,0 мм + 1,2 мм;

-

мощная система охлаждения с центробежным насосом, пневматическим выключателем и большим баком емкостью 12 л. Насос и вентилятор с терморегуляцией;

-

кабель подключения к сети, 5 м;

-

в качестве опции возможно исполнение с поддержкой разных напряжений (230 В, 400 В, 480 В);

Таблица 8 - Технические характеристики установки сварочной типа PHOENIX 401 PROGRESSPUL SforceArc

Наименование характеристики

Величина

Диапазон регулирования: Сварочный ток / сварочное напряжение

Сварка ВИГ

5А / 10,2 В – 400А / 26,0 В

Ручная сварка

5А / 20,2 В – 400А / 36,0 В

МИГ/МАГ

5А / 14,3 В – 400А / 34,0 В

Длительность включения при

C

C

C

C

60%ПВ

-А

400А

80%ПВ

400А

-А

100%ПВ

370А

360А

Рабочий цикл

10 мин 60% ED 6 мин сварка, 4 мин пауза

Напряжение холостого хода

92 В

Сетевое напряжение (допуски)

3 x 400 В (от -25% до +20%)

Частота тока в сети

50/60 Гц

Сетевой предохранитель (плавкий инерционный предохранитель)

3 x 35А

Сетевой кабель

H07RN-F4G4

Макс.потребляемая мощность

21,5 кВА

Определение задачи для сварки МИГ / МАГ.

Серия сварочных аппаратов PHOENIX была сконструирована таким образом, чтобы обеспечить простое и быстрое управление, однако при этом не пожертвовать ни одной функциональной возможностью.

Для самых распространённых случаев предусмотрены 128 запрограммированных заданий (сварочных заданий).

Задание (JOB) определяется четырьмя основными параметрами сварки: способом сварки, видом материала, диаметром проволоки и видом газа.

Цифровая система рассчитывает необходимые параметры процесса, как например, сварочный ток, сварочное напряжение или импульсный ток в зависимости от заданной рабочей точки.

Пользователь должен выбрать номер необходимого задания (комбинацию материала, диаметра проволоки и газа) по одному списку заданий (наклеен на крышке корпуса устройства подачи проволоки) и ввести этот трёхзначный номер задания на устройстве управления.

Другие параметры сварки, например, подготовительная подача газа, открытое пламя и т.д., которые требуются в большом числе применений, можно ввести по требованию.

Программирование описанных здесь параметров и функций может осуществляться также с помощью персонального компьютера и программы настройки сварочных параметров PHOENIX PCM 300.

Автоматическая сварка под слоем флюса

Сварка балок зетового профиля производится сварочным автоматом А1416,его технические характеристики даны в таблице 9.

Таблица 9 - Технические характеристики сварочного автомата А-1416

Наименование

Величина

Напряжение питающей сети трёхфазного переменного тока, В при частоте 50 Гц

380

Номинальный сварочный ток при ПВ=100%

1000А

Вид сварного шва:

Стыковой в нижнем положении

Способ защиты дуги

Флюс

Диаметр электродной проволоки

2....5 мм

Количество электродов

1 шт.

Скорость подачи электрода(м/ч)

47±509

Скорость сварки(м/ч)

12-420

Регулировка скорости подачи электрода

Ступенчатая

Регулировка скорости сварки

Ступенчатая

Способ слежения за стыком

Указатель световой

Регулировка угла наклона электрода к вертикали (ручная) град, не менее

±25

Габаритные размеры

1860x860x960

Источник питания должен обладать достаточной мощностью; иметь высокую надёжность в работе широкий диапазон регулирования; напряжение холостого хода не должно превышать 60В; внешняя характеристика должна соответствовать способу сварки.

Описание системы слежения. Система слежения предназначена для ведения электрода по стыку свариваемого изделия в автоматическом и смешанном режимах при совместной работе со сварочным автоматомата.

Технические характеристики:

- напряжение питающей сети трехфазного переменного тока, В 380.

- скорость слежения, мм/мин 100.

- ход вертикального перемещения, мм 100.

- ход горизонтального перемещения, мм 200.

- минимальная величина зоны нечувствительности, мм 2,0.

В состав изделия входят:

- шкаф системы управления;

- двухкоординатный суппорт;

- датчик системы слежения;

- механизм корректировки датчика слежения;

- лазерный указатель стыка;

- рама;

- кабели.

Устройство и описание работы изделия.

Двухкоординатный суппорт состоит из двух салазок, расположенных во взаимно перпендикулярных плоскостях, каждая из которых приводится в движение своим электродвигателем через редуктор. Каждый двигатель снабжен электрической тормозной муфтой, которая тормозит двигатель при его остановке. Каждая из салазок снабжена бесконтактными датчиками крайних и среднего положений. Датчики включены при отсутствии данного положения и отключаются при достижении его.

Механизм корректировки датчика слежения состоит из двух салазок, расположенных во взаимно перпендикулярных плоскостях, с ручным приводом и служит для установки датчика слежения относительно сварочного электрода.

Рама представляет из себя металлическую конструкцию, встраиваемую в сварочный автомат для соединения узлов автомата и системы слежения, а также для повышения жесткости всей конструкции.

Датчик системы слежения (в дальнейшем – датчик) состоит из корпуса, подвижного штока и бесконтактных индуктивных датчиков (в дальнейшем – БИД). В процессе работы щуп скользит по разделке свариваемого изделия, слегка поджимаясь вниз. При отклонении изделия относительно датчика происходит отклонение щупа, что приводит к отклонению штока, который в свою очередь приближается к соответствующему БИД, который определяет соответствующее направление отработки системы слежения. При дальнейшем отклонении щупа происходит срабатывание центрального БИД зоны не чувствительности, который разрешает отработку системы слежения в соответствующее направление до исчезновения сигнала с соответствующего БИД.

Система слежения может работать в следующих режимах:

- отключено;

- ручной;

- автоматический;

- смешанный.

В режиме "ОТКЛЮЧЕНО" управление двухкоординатным суппортом невозможно, сварочный автомат работает в штатном режиме.

В режиме "РУЧНОЙ" управление двухкоординатным суппортом осуществляется либо с панели управления, либо крестовым переключателем.

В режиме "АВТОМАТИЧЕСКИЙ" управление двухкоординатным суппортом осуществляется автоматически при помощи датчика слежения по обеим координатам.

В режиме "СМЕШАННЫЙ" управление двухкоординатным суппортом по вертикали осуществляется от датчика слежения, а по горизонтали от крестового переключателя.

В автоматическом и смешанном режимах система слежения может работать по следующим циклам:

- работа;

- поиск;

- слежение;

- исходное положение.

Лазерный указатель стыка расположен на кронштейне крепления датчика слежения. Он закреплен через систему хомутов и шарниров, которые позволяют производить регулировку указателя во всех плоскостях, что дает возможность легко и точно выставить луч указателя на стык свариваемого изделия. На передней панели шкафа системы управления находится резистор, регулирующий силу светового потока луча указателя.

Корпус указателя стыка находится под напряжением 5 В относительно земли, поэтому его необходимо держать изолированно от всех заземленных металлоконструкций

В качестве источника питания для сварочного автомата А-1416 подходит выпрямитель ВДУ-1601. Предназначен для механизированной (автоматической) дуговой сварки и наплавки под слоем флюса (соответствует всем требованиям для источников питания)

Таблица 10 - Технические характеристики выпрямителя ВДУ-1601

Наименование

Величина

1.

Напряжение питающей сети, В

380

2.

Частота питающей сети, Гц

50

3.

Номинальный сварочный ток при ПВ=100% и длительности цикла 10 мин, А

1601

4.

Номинальное напряжение на дуге, В

45

5.

Регулирование сварочного тока

плавное

6.

Пределы регулирования сварочного тока, А

250-1601

7.

Пределы регулирования напряжения на дуге, В

24-44

Коэффициент полезного действия, % не менее

83

9.

Габаритные размеры, мм

790x610x1410

10.

Масса, кг

530

1.7 Расчёт и выбор режимов сварки

Режима механизированной сварки.

Характеристиками режима механизированной сварки в смеси газов являются:

-

сила тока Iсв, А;

-

марка электродной проволоки;

-

диаметр электродной проволоки d, мм;

-

род тока;

-

полярность;

-

напряжение на дуге Ud, В;

-

скорость сварки Vсв, м/ч;

-

количество проходов Гц;

-

скорость подачи электродной проволоки V под, м/ч;

-

расход газа, л/мин.

Род тока - постоянный, полярность обратная - для лучшего формирования, уменьшения разбрызгивания и образования пор.

Объем расхода газа составляет 18÷ 20 л /м

Таблица 11 – Режимы сварки

Параметры

Значение

Единицы измерения

Сила сварного тока

360

А

Диаметр проволоки

1,6

Мм

Напряжение на дуге

28-30

В

Род и полярность тока

Постоянный, обратной полярности

Скорость подачи проволоки

490

м/ч

Автоматической сварки под слоем флюса.

Характеристиками автоматической сварки под слоем флюса являются:

-

род тока, полярность;

-

сила тока Iсв, А;

-

напряжение на дуге Uд, В;

-

марка электродной проволоки;

-

диаметр электродной проволоки dэ, мм;

-

марка флюса;

-

скорость сварки Vсв, м/ч;

-

скорость подачи электродной проволоки Vпод, м/ч.

Род тока – постоянный, полярность обратная.

Сила тока определяется по формуле:

Iсв = h / К ∙ 100, А

где h – глубина провара, мм, h = 7 мм, К – коэффициент, К = 1,05 мм/ 100 А.

Iсв = 7 / 1,05 · 100 = 670 А

Напряжение на дуге: Uд = 36 − 38 В

Марка проволоки Св – 08ГА, так как она отличается наименьшим содержанием серы и фосфора.

Диаметр электродной проволоки определяется по формуле:

dэ = 2 ∙ Iсв / i · π, мм

где i – плотность тока, i = 38,2 А/мм²

dэ = 2 ∙ 470 /38,2 · 3, 14 = 4 мм

Марка флюса – АН – 348А, так как он высококачественный, марганцовистый.

Скорость сварки определяется по формуле:

Vсв = ан ∙ Iсв / Fш · γ, м/ч

где Fш – площадь сечения шва, ан – коэффициент наплавки, ан =11,5 г/А∙ч.

Vсв = 15 · 670 /85 ∙7,85 = 30 м/ч

Скорость подачи проволоки определяется по формуле:

Vпод= ан ∙ Iсв / Fэ · γ

Vпод = Vсв · Fш / Fэ, м/ч

где Fэ – площадь сечения электродной проволоки, мм²

Fэ = π · d² /4

Fэ = 3,14 ∙ 16 / 4 = 12,6 мм²

Vпод= 30 · 85 / 12,6 =202 м/ч

На ОАО «НПК « Уралвагонзавод» применяются следующие параметры режима, как наиболее рациональные:

- диаметр электродной проволоки – 4 мм;

- сила сварочного тока – 760 – 820 А;

- напряжение на дуге – 34 – 38 В;

- скорость сварки – 60 – 65 см/мин.

1.8 Расчётная часть

Нормирование сборки

Установить два профиля -2,7 х2 = 5,4 мин

Установить швеллер – 2,7 мин

Установка ушек – 0,7х 8 = 5.6 мин

Установка упоров - х 4 = мин

Установка пятников - х 2 = мин

Установка фирменной доски - мин

Прихватка - мин

Закрепление - мин

Т ш = мин

Нормирование сварочных работ

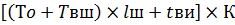

Тш =  1,

1,

где Тш – время на сварку; То – основное время; Tвш – вспомогательное время связанное со швом; Т ви - вспомогательное время связанное с изделием; L ш – длина шва , в метрах. Tо – основное время.

Основное время сварки – это время непосредственного образования сварного шва путем расплавления основного и присадочного металла, то есть время горения дуги

1. Шов 1 (автоматическая сварка зетов).

То = 4,63 мин.

2. Шов 2 (приварка швеллера к зетам).

То = 1,03 мин.

3. Шов 3 (приварка задних упоров);

То = 4.6 мин.

4. Шов 4 (приварка передних упоров);

То = 4.6 мин.

5. Шов 5 (приварка ушек);

То = 1,84 мин.

6. Шов 6 (приварка пятника);

То = 4,6 мин.

7. Шов 7 (приварка фирменной доски).

То = 1,84 мин.

8. Шов 8 (прихватка упоров к зетам).

То = 4,6 мин.

Tвш – вспомогательное время связанное со швом, определяется по таблицам. Tвш – для полуавтоматической сварки в среде углекислого газа.

Зачистка – 0,5 мин.

Очистка – 0,3 мин.

Осмотр - 0,3 мин.

Переход – 0,15 = 0,15 мин.

Tвш– для автоматической сварки под флюсом.

Зачистка – 0,5 мин.

Корректировка электрода – 0,15 мин.

Возврат автомата – 0,1 мин.

Сбор флюса 0,4 мин.

Очистка – 0,4 мин.

Т ви - вспомогательное время связанное с изделием определяется по таблицам.

Вспомогательное время, связанное со свариваемым изделием и оборудованием (Т ви) включает в себя: установку деталей или узлов вручную или краном на рабочее место или приспособление; перемещение (кантовка) деталей или узлов краном; крепление и открепление деталей ручными зажимами, поворот сборочно-сварочных приспособлений совместно с узлами; перемещение сварщика в процессе сварки.

Т ви - вспомогательное время связанное с изделием (автоматическая сварка под флюсом).

Т ви = 10,2 мин.

Тви- вспомогательное время связанное с изделием (полуавтоматическая сварка в среде защитного газа).

Т ви = 6,27 мин.

Время на обслуживание рабочего места, время на отдых, личные надобности и подготовительно-заключительное время выражено в процентах от оперативного времени и равно 10%. Время на обслуживание рабочего места, принятое равным 2%, складывается из затрат на: раскладку и уборку инструмента сварщика; регулировку силы сварочного тока в процессе работы; уборку рабочего места.

Таблица 12 - нормирование сварных швов

№

Швы

Диаметр проволоки

То, мин

Тш , мин

1

Шов 1 (автоматическая сварка зетов)

4

4,63

37,7

2

Шов 2 (приварка швеллера к зетам)

4

1,03

23,54

3

Шов 3 (приварка задних упоров);

1,6

4.60

8,43

4

Шов 4 (приварка передних упоров);

1,6

4.60

8,43

5

Шов 5 (приварка ушек);

1,6

1,84

3,12

6

Шов 6 (приварка пятника);

1,6

4.60

4,82

7

Шов 7 (приварка фирменной доски)

1,6

1,84

4, 63

8

Шов 8 (прихватка упоров к зетам)

1,6

4.60

2, 54

Расчёт массы наплавленного металла.

Расчёт массы наплавленного металла производится по формуле:

Рн = Fм * Lш * l,

где Pн – масса наплавленного металла; Fш – площадь поперечного сечения шва; Lш - длина шва.

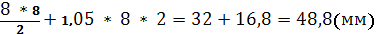

Шов 3 (приварка задних упоров); 4 (приварка передних упоров); 6 (приварка пятника); 8 (прихватка упоров к зетам) имеют катет 8 мм:

Fш = К2 / 2 + 1,05 *К * h.

Fш =  .

.

L Ш = 1200+ 1200 +304 х 4 + 400 = 4016 мм.

Рн = 0,488 * 401,6 * 7,85 = 1568,5 гр = 1, 57 кг.

Шов 5 (приварка ушек); 7 (приварка фирменной доски) имеют катет 5 мм:

Fш = 25 (мм2).

L Ш = 4640 мм.

Рн = 0,92 кг.

Шов 2 (приварка швеллера к зетам) имеют катет 5 мм:

Fш = 25 (мм2).

L Ш = 25400 мм.

Рн = 3,95 кг.

Шов 1 (автоматическая сварка зетов).

Fш = 115 (мм2).

L Ш = 25400 мм.

Рн =1,15 * 1270 * 7,85 = 20434,08 = 1,98 кг.

Таблица 13 - Масса наплавленного металла

№

Швы

Диаметр проволоки

Масса, кг

1

Шов 1 (автоматическая сварка зетов)

4

1, 98

2

Шов 2 (приварка швеллера к зетам)

4

3,95

3

Шов 3 (приварка задних упоров); 4 (приварка передних упоров); 6 (приварка пятника); 8 (прихватка упоров к зетам)

1,6

1,57

4

Шов 5 (приварка ушек); 7 (приварка фирменной доски)

1,6

0,92

ИТОГО:

8,42

Расчёт расхода вспомогательных материалов.

Расход сварочной проволоки.

Для сварки швов 1 и 2 применяется сварочная проволока Св 08 ГА ГОСТ 2246 – 70 диаметром 4 мм.

Расход проволоки определяется по формуле:

Рпр = Р н / к пр,

где Р н - масса наплавленного металла, кг; к пр - коэффициент перехода металла проволоки в шов (сварка под флюсом к пр = 0,98).

Рпр = 6,06 кг.

Для сварки швов 3; 4; 5; 6; 7 применяется сварочная проволока Св 08 Г2С ГОСТ 2246 – 70 диаметром 1,6 мм.

Расход проволоки определяется по формуле:

Рпр = Р н / к пр,

где Р н - масса наплавленного металла, кг; к пр - коэффициент перехода металла проволоки в шов (сварка в среде защитного газа к пр = 0,92).

Рпр = 2,81 кг.

Расход флюса.

Расход флюса определяется по формуле:

Рпр = (1,0 – 1,2) * Р н,

Рпр = 7,12 кг.

Расход газа (СО2)

Расход газа определяется по формуле:

Рг = Р н* t св = 10,92 л.

Расход технологической энергии А определяется по формуле:

А = I ∙ U

∙ U · t

· t / (1000 ∙

/ (1000 ∙  ) + W

) + W (T

(T -t

-t ),

),

где I - ток сварочный, А; U

- ток сварочный, А; U - напряжение на дуге, В;

- напряжение на дуге, В;  - КПД источника питания; W

- КПД источника питания; W - коэффициент мощности, кВт; t

- коэффициент мощности, кВт; t - основное время сварки, ч.; T

- основное время сварки, ч.; T - штучное время, ч.

- штучное время, ч.

Для полуавтоматической сварки: А = 1,3 кВт час.

Для автоматической сварки под слоем флюса: А = 6,87 кВт.

Расчет уровня и степени механизации.

Степень механизации определяется по формуле:

С =Σ К ·Т

=Σ К ·Т · 100% / (Σ Т

· 100% / (Σ Т + Σ К · Т

+ Σ К · Т ),

),

где К – коэффициент проведения трудоемкости механизированных способов сварки (К=2); Т - трудоемкость механизированных работ; Т

- трудоемкость механизированных работ; Т - трудоемкость немеханизированных работ. Ум – уровень механизаций

- трудоемкость немеханизированных работ. Ум – уровень механизаций

Ум = См (1 -  ) *100%,

) *100%,

Для полуавтоматической сварки в среде защитного газа:

См = 86,4 %.

Ум = 43,2%.

Для автоматической сварки под слоем флюса:

См = 92,24 %.

Ум = 46,12%.

Расчет расхода основных материалов

Таблица 14 - Расходов основного металла

Наименование деталей

Кол - во

Вес одной детали, кг.

Вес деталей

Упор передний

2

100,2

200,4

Балка правая

1

236,9

236,9

Балка левая

1

236,9

236,9

Доска фирменная

1

12,6

12,6

Ушки

8

0,3

2,4

Надпятник

2

147,5

295

Планка

2

0,5

1

Расчет расхода основного металла:

P = Pg*Z

Z – коэффициент потерь.

Z = 1,02 - 1,08 ( для машиностроения).

Р = 1,08* = кг.

2. Организационная часть

2.1 Тип производства

В соответствии с запланированным объемом хребтовых балок в год, производство считается серийным.

Серийное производство - тип производства, характеризующийся ограниченной номенклатурой изделий, изготавливаемых или ремонтируемых периодически повторяющимися партиями, и сравнительно большим объемом выпуска.

Партия или производственная партия — это группа заготовок одного наименования и типоразмера, запускаемых в обработку одновременно или непрерывно в течение определенного интервала времени.

Серийное производство является основным типом современного производства, и предприятиями этого типа выпускается в настоящее время 75–80 % всей машиностроительной продукции. По всем технологическим и производственным характеристикам серийное производство занимает промежуточное положение между единичным и массовым производством.

2.2 Организация рабочего места

Рабочим местом называется закрепленный за рабочими или бригадой рабочих участков производственной площади, которая оснащена оборудованием и инструментом в соответствии с требованиями технологического процесса, в данном случае сварки, а также требованиями техники безопасности.

В зависимости от типа и габаритов свариваемой конструкции, организации сварочного участка и т.п. рабочие места сварщиков могут быть стационарными или нестационарными.

2.3 Организация управления участка

Начальник участка выполняет следующие должностные обязанности:

-

Осуществляет руководство производственно-хозяйственной деятельностью участка.

-

Обеспечивает выполнение производственных заданий, поставленных перед участком, и выпуск продукции согласно установленным планам.

-

Проводит работу по предупреждению брака и следит за соблюдением установленных нормативов качества, предъявляемых к выпускаемой продукции.

-

Организует текущее производственное планирование, учет, составление и своевременное предоставление отчетности о производственной деятельности участка.

-

Обеспечивает технически правильную эксплуатацию оборудования и других основных средств, выполнение графиков их ремонта.

-

Координирует работу мастеров, рабочих участка и других подчиненных сотрудников.

-

Участвует в подборе кадров рабочих и служащих, организует их расстановку на участке.

-

Контролирует соблюдение работниками правил и норм охраны труда и техники безопасности, производственной и трудовой дисциплины, правил внутреннего трудового распорядка.

-

Представляет предложения о поощрении отличившихся работников, наложении дисциплинарных взысканий на нарушителей производственной и трудовой дисциплины, применении при необходимости мер материального воздействия.

-

Организует работу по повышению квалификации работников участка, проводит воспитательную работу в коллективе.

Старший мастер выполняет следующие должностные обязанности:

-

Руководит работой мастеров участка.

-

Содействует обеспечению максимального использования производственных мощностей.

-

Устанавливает дневные производственные задания в соответствии с графиком выпуска продукции.

-

Контролирует строжайшее соблюдение работниками цеха технологического процесса.

-

Организовывает технически правильную эксплуатацию оборудования и других основных средств и выполнение графиков их ремонта.

-

Запрещает выполнение всех видов работ на неисправном оборудовании.

Мастер выполняет следующие должностные обязанности:

-

Осуществляет в соответствии с действующими законодательными и нормативными актами, регулирующими производственно-хозяйственную деятельность предприятия, руководство производственным участком.

-

Обеспечивает выполнение участком в установленные сроки производственных заданий по объему производства продукции (работ, услуг), качеству, заданной номенклатуре (ассортименту), повышение производительности труда, снижение трудоемкости продукции на основе рациональной загрузки оборудования и использования его технических возможностей, повышение коэффициента сменности работы оборудования, экономное расходование сырья, материалов, топлива, энергии и снижение издержек.

-

Своевременно подготавливает производство, обеспечивает расстановку рабочих и бригад, контролирует соблюдение технологических процессов, оперативно выявляет и устраняет причины их нарушения.

-

Участвует в разработке новых и совершенствовании действующих технологических процессов и режимов производства, а также производственных графиков.

-

Проверяет качество выпускаемой продукции или выполняемых работ, осуществляет мероприятия по предупреждению брака и повышению качества продукции (работ, услуг).

-

Принимает участие в приемке законченных работ по реконструкции участка, ремонту технологического оборудования, механизации и автоматизации производственных процессов и ручных работ.

-

Организует внедрение передовых методов и приемов труда и т. д.

Работник обязан:

-

Добросовестно исполнять свои трудовые обязанности, возложенные на него трудовым договором; соблюдать правила внутреннего трудового распорядка организации; соблюдать трудовую дисциплину; выполнять установленные нормы труда; соблюдать требования по охране труда и обеспечению безопасности труда. Бережно относиться к имуществу работодателя и других работников; незамедлительно сообщить работодателю либо непосредственному руководителю о возникновении ситуации, представляющей угрозу жизни и здоровью людей, сохранности имущества работодателя.

2.4 Организация внутрицехового транспорта

Перемещение хребтовых балок, их установка производится мостовым краном, грузоподъёмностью 10 тонн.

Таблица 15 – Технические характеристики мостового крана

Характеристика

Параметр

Грузоподъёмность, т

10

Пролёт, м

От10,5 до 34,5

Высота подъёма груза, м

16

Скорость подъёма груза, м/с

0,125

Скорость передвижения грузовой тележки, м/с

0,67

Скорость передвижения крана, м/с

1,34

Мощность электродвигателя, кВт

53,1

Масса крана, т

14,3

2.5 Организация технического контроля

Объектами технического контроля являются: поступающие материалы, полуфабрикаты на разных стадиях изготовления, готовая продукция, средства производства, технологические процессы и режимы, общая культура производства.

Можно выделить следующие функции технического контроля: контроль за качеством и комплектностью выпускаемых изделий, учёт и анализ возвратов готовой продукции, дефектов, брака, рекламаций, предупреждение брака и дефектов в производстве.

ОТК независим от служб предприятия в вопросах определения качества готовой продукции и подчинён директору предприятия. Он самостоятельно проводит окончательную приёмку готовой продукции, приёмно-сдаточные испытания, контролирует законченную продукцию цехов. Операции ОТК являются неотъемлемой частью технологического процесса. Они разрабатываются отделом главного технолога, согласовываются с ОТК и фиксируются в технологических картах.

3. Экономическая часть

3.1 Организационная часть

Таблица 16 - Исходные данные

Исходные данные

Ед. измерения

Показатели

Изделие

Масса основного материала

кг

1588

Цена 1 кг основного материала

руб.

29.92

Масса вспомогательного материала

-С02

кг

18.59

-Проволока 1,6

кг

12.491

-Флюс

кг

10.099

Цена 1 кг вспомогательного материала

-С02

руб.

11.93

-Проволока 1,6

руб.

41.61

-Флюс

руб.

34.20

Расход технологической энергии

кВт

Цена 1 кВт

руб.

2.02

Трудоемкость по каждой операции отдельно

-Сборка-сварка

мин (час)

130

-автосварка

мин (час)

25

Разряд работы по каждой операции отдельно

-Сборка-сварка

разряд

4

-Автосварка

разряд

4

Часовая тарифная ставка по каждой операции отдельно

-Сборка-сварка

руб.

78.187

-Автосварка

руб.

78.187

Процент премии

%

10

Коэффициент транспортно-заготовительных расходов

1.08

Режим работы

смены

2

Расход на содержание и эксплуатацию оборудования

%

610

Общепроизводственные расходы

%

244.3

Общехозяйственные расходы

%

110

Прочие расходы

%

4

Коммерческие (внепроизводственные) расходы

%

5

Расчёт производственной мощности и программы выпуска.

Производственная мощность — максимальный возможный выпуск продукции производственной единицы (отрасли промышленности, предприятия, его подразделения, рабочего места) за определенный период.

Мощность рассчитывается по производительности ведущего оборудования или по трудоёмкости ведущей операции по формуле:

.

.

- трудоемкость ведущей операции,

- трудоемкость ведущей операции,  - действительный годовой фонд времени работы оборудования, в часах, α- - коэффициент, учитывающий серийность производства и связанный с серийностью потери времени на переналадку оборудования (от 4% до 12%). принимаем α=8.

- действительный годовой фонд времени работы оборудования, в часах, α- - коэффициент, учитывающий серийность производства и связанный с серийностью потери времени на переналадку оборудования (от 4% до 12%). принимаем α=8.

М=8126 шт.

Различают 3 фонда времени:

-

Календарный фонд времени, т.е. кол-во часов в году  =24*366=8784 час.

=24*366=8784 час.

-

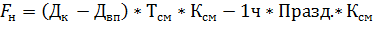

Номинальный фонд времени, т.е. кол-во рабочих часов в году

.

.

.

.

3976 - За 2 смены,

Дк - количество календарных дней в году,

- количество выходных и праздничных дней,

- количество выходных и праздничных дней,

- длительность смены (8 часов),

- длительность смены (8 часов),

Ксм - количество рабочих смен в сутках,

Празд. - количество праздников с сокращенной сменой (смена 7 часов).

3) Действительный (эффективный) фонд времени, учитывающий плановые потери времени на переналадку и ремонт оборудования.

час.

час.

коэффициент, учитывающий серийность производства и связанный с серийностью потери времени на переналадку оборудования (от 4% до 12%). принимаем α= 8%.

коэффициент, учитывающий серийность производства и связанный с серийностью потери времени на переналадку оборудования (от 4% до 12%). принимаем α= 8%.

Производственная программа - это комплексное задание по выпуску и реализации продукции определенного ассортимента и качества в натуральных и стоимостных показателях, ориентированных на достижение целей организации (предприятия).

Расчёт годовой производственной программы.

Ким - коэффициент использования мощности, норма от 70% до 90%.

М- мощность предприятия Принимаем Ким = 0,9.

NГ0Д =8126-0,9 = 7313,4 шт.

Для дальнейших расчетов принимаем Nгод - 7313 шт.

Расчет партии.

Определение годовой программы по детали – представителю:

Nгод – годовая производственная программа, шт.

Кзо – коэффициент закрепления операции зависит от типа производства (для серийного 11- 20).

Средняя программа по детали – представителю определяется по формуле:

шт.

шт.

Число наименований изделий определяется по формуле:

Nгод – годовая производственная программа, шт.

Nдп.ср – средняя программа по детали –представителю.

Расчёт количества оборудования и его загрузки.

Основные фонды предприятия - это все материальные ценности, представляющие собой средства производства, которые в течение всего производственного процесса переносят по частям свою стоимость на изготавливаемую продукцию.

Износ основных средств (фондов) - снижение первоначальной стоимости основных средств в результате их снашивания в процессе производства (физический износ) или вследствие морального старения машин, а также снижения стоимости производства в условиях роста производительности труда.

После установления плана производства нужно рассчитать необходимое количество оборудования для выполнения требуемого объёма работ. Для этого расчёта исходными данными являются:

-

план производства в натуральном выражении; норма времени на единицу продукции в часах;

-

действительный фонд времени работы оборудования.

Расчётное количество оборудования рассчитывается по каждой операции отдельно по формуле:

Nр=Tшт* Nгод/Fдо*60,

Tшт - штучное время по операции,

Fдо - действительный годовой фонд времени работы оборудования с учетом потерь времени на ремонт оборудования,

Nгод - годовая производственная программа, шт.

Рассчитанное значение числа оборудования nр округляется до большего целого числа.

nр =6 - принятое число единиц оборудования.

Загрузка оборудования рассчитывается:

К3 = (nр / nnр )*100%,

nр - расчетное число единиц оборудования nnр - принятое число единиц оборудования К3 = 84,8%.

Расчёт численности основных производственных рабочих.

Персонал (трудовые ресурсы) предприятия - это совокупность постоянных работников, имеющих необходимую профессиональную подготовку и опыт практической работы (деятельности).

Кадры - чаще всего это определенная совокупность работников данного предприятия, которые имеют достаточно высокий уровень квалификации и значительный стаж работы.

Персонал предприятия классифицируется по таким признакам:

1. по участию в производственной деятельности

персонал, занятый в основной деятельности (производственный персонал), и персонал, занятый в не основной деятельности (непроизводственный персонал);

инверторный аппарат для импульсной сварки постоянным током, с водяным охлаждением;

мультипроцесс: Сварка MIG/MAG, сварка TIG с контактным зажиганием, сварка стержневыми электродами и строжка;

Progress: Настройка всех параметров сварки и функций, а также индикация параметров сварки на устройстве подачи проволоки, однокнопочное управление (Synergic) – удобная регулировка рабочей точки, запрограммированные сварочные задания (JOBs), выбор из списка сварочных заданий (JOB);

более эффективная сварка с применением технологий forceArc и rootArc;

возможность подключения дистанционного регулятора и функциональной горелки;

4-роликовый подающий механизм для стальной проволоки 1,0 мм + 1,2 мм;

мощная система охлаждения с центробежным насосом, пневматическим выключателем и большим баком емкостью 12 л. Насос и вентилятор с терморегуляцией;

кабель подключения к сети, 5 м;

в качестве опции возможно исполнение с поддержкой разных напряжений (230 В, 400 В, 480 В);

| Наименование характеристики | Величина | |

| Диапазон регулирования: Сварочный ток / сварочное напряжение | ||

| Сварка ВИГ | 5А / 10,2 В – 400А / 26,0 В | |

| Ручная сварка | 5А / 20,2 В – 400А / 36,0 В | |

| МИГ/МАГ | 5А / 14,3 В – 400А / 34,0 В | |

| Длительность включения при | | |

| 60%ПВ | -А | 400А |

| 80%ПВ | 400А | -А |

| 100%ПВ | 370А | 360А |

| Рабочий цикл | 10 мин 60% ED 6 мин сварка, 4 мин пауза | |

| Напряжение холостого хода | 92 В | |

| Сетевое напряжение (допуски) | 3 x 400 В (от -25% до +20%) | |

| Частота тока в сети | 50/60 Гц | |

| Сетевой предохранитель (плавкий инерционный предохранитель) | 3 x 35А | |

| Сетевой кабель | H07RN-F4G4 | |

| Макс.потребляемая мощность | 21,5 кВА | |

| Наименование | Величина |

| Напряжение питающей сети трёхфазного переменного тока, В при частоте 50 Гц | 380 |

| Номинальный сварочный ток при ПВ=100% | 1000А |

| Вид сварного шва: | Стыковой в нижнем положении |

| Способ защиты дуги | Флюс |

| Диаметр электродной проволоки | 2....5 мм |

| Количество электродов | 1 шт. |

| Скорость подачи электрода(м/ч) | 47±509 |

| Скорость сварки(м/ч) | 12-420 |

| Регулировка скорости подачи электрода | Ступенчатая |

| Регулировка скорости сварки | Ступенчатая |

| Способ слежения за стыком | Указатель световой |

| Регулировка угла наклона электрода к вертикали (ручная) град, не менее | ±25 |

| Габаритные размеры | 1860x860x960 |

| | Наименование | Величина |

| 1. | Напряжение питающей сети, В | 380 |

| 2. | Частота питающей сети, Гц | 50 |

| 3. | Номинальный сварочный ток при ПВ=100% и длительности цикла 10 мин, А | 1601 |

| 4. | Номинальное напряжение на дуге, В | 45 |

| 5. | Регулирование сварочного тока | плавное |

| 6. | Пределы регулирования сварочного тока, А | 250-1601 |

| 7. | Пределы регулирования напряжения на дуге, В | 24-44 |

| | Коэффициент полезного действия, % не менее | 83 |

| 9. | Габаритные размеры, мм | 790x610x1410 |

| 10. | Масса, кг | 530 |

сила тока Iсв, А;

марка электродной проволоки;

диаметр электродной проволоки d, мм;

род тока;

полярность;

напряжение на дуге Ud, В;

скорость сварки Vсв, м/ч;

количество проходов Гц;

скорость подачи электродной проволоки V под, м/ч;

расход газа, л/мин.

| Параметры | Значение | Единицы измерения |

| Сила сварного тока | 360 | А |

| Диаметр проволоки | 1,6 | Мм |

| Напряжение на дуге | 28-30 | В |

| Род и полярность тока | Постоянный, обратной полярности | |

| Скорость подачи проволоки | 490 | м/ч |

род тока, полярность;

сила тока Iсв, А;

напряжение на дуге Uд, В;

марка электродной проволоки;

диаметр электродной проволоки dэ, мм;

марка флюса;

скорость сварки Vсв, м/ч;

скорость подачи электродной проволоки Vпод, м/ч.

| № | Швы | Диаметр проволоки | То, мин | Тш , мин |

| 1 | Шов 1 (автоматическая сварка зетов) | 4 | 4,63 | 37,7 |

| 2 | Шов 2 (приварка швеллера к зетам) | 4 | 1,03 | 23,54 |

| 3 | Шов 3 (приварка задних упоров); | 1,6 | 4.60 | 8,43 |

| 4 | Шов 4 (приварка передних упоров); | 1,6 | 4.60 | 8,43 |

| 5 | Шов 5 (приварка ушек); | 1,6 | 1,84 | 3,12 |

| 6 | Шов 6 (приварка пятника); | 1,6 | 4.60 | 4,82 |

| 7 | Шов 7 (приварка фирменной доски) | 1,6 | 1,84 | 4, 63 |

| 8 | Шов 8 (прихватка упоров к зетам) | 1,6 | 4.60 | 2, 54 |

| № | Швы | Диаметр проволоки | Масса, кг |

| 1 | Шов 1 (автоматическая сварка зетов) | 4 | 1, 98 |

| 2 | Шов 2 (приварка швеллера к зетам) | 4 | 3,95 |

| 3 | Шов 3 (приварка задних упоров); 4 (приварка передних упоров); 6 (приварка пятника); 8 (прихватка упоров к зетам) | 1,6 | 1,57 |

| 4 | Шов 5 (приварка ушек); 7 (приварка фирменной доски) | 1,6 | 0,92 |

| ИТОГО: | 8,42 | ||

| Наименование деталей | Кол - во | Вес одной детали, кг. | Вес деталей |

| Упор передний | 2 | 100,2 | 200,4 |

| Балка правая | 1 | 236,9 | 236,9 |

| Балка левая | 1 | 236,9 | 236,9 |

| Доска фирменная | 1 | 12,6 | 12,6 |

| Ушки | 8 | 0,3 | 2,4 |

| Надпятник | 2 | 147,5 | 295 |

| Планка | 2 | 0,5 | 1 |

Осуществляет руководство производственно-хозяйственной деятельностью участка.

Обеспечивает выполнение производственных заданий, поставленных перед участком, и выпуск продукции согласно установленным планам.

Проводит работу по предупреждению брака и следит за соблюдением установленных нормативов качества, предъявляемых к выпускаемой продукции.

Организует текущее производственное планирование, учет, составление и своевременное предоставление отчетности о производственной деятельности участка.

Обеспечивает технически правильную эксплуатацию оборудования и других основных средств, выполнение графиков их ремонта.

Координирует работу мастеров, рабочих участка и других подчиненных сотрудников.

Участвует в подборе кадров рабочих и служащих, организует их расстановку на участке.

Контролирует соблюдение работниками правил и норм охраны труда и техники безопасности, производственной и трудовой дисциплины, правил внутреннего трудового распорядка.

Представляет предложения о поощрении отличившихся работников, наложении дисциплинарных взысканий на нарушителей производственной и трудовой дисциплины, применении при необходимости мер материального воздействия.

Организует работу по повышению квалификации работников участка, проводит воспитательную работу в коллективе.

Руководит работой мастеров участка.

Содействует обеспечению максимального использования производственных мощностей.

Устанавливает дневные производственные задания в соответствии с графиком выпуска продукции.

Контролирует строжайшее соблюдение работниками цеха технологического процесса.

Организовывает технически правильную эксплуатацию оборудования и других основных средств и выполнение графиков их ремонта.

Запрещает выполнение всех видов работ на неисправном оборудовании.

Осуществляет в соответствии с действующими законодательными и нормативными актами, регулирующими производственно-хозяйственную деятельность предприятия, руководство производственным участком.

Обеспечивает выполнение участком в установленные сроки производственных заданий по объему производства продукции (работ, услуг), качеству, заданной номенклатуре (ассортименту), повышение производительности труда, снижение трудоемкости продукции на основе рациональной загрузки оборудования и использования его технических возможностей, повышение коэффициента сменности работы оборудования, экономное расходование сырья, материалов, топлива, энергии и снижение издержек.

Своевременно подготавливает производство, обеспечивает расстановку рабочих и бригад, контролирует соблюдение технологических процессов, оперативно выявляет и устраняет причины их нарушения.

Участвует в разработке новых и совершенствовании действующих технологических процессов и режимов производства, а также производственных графиков.

Проверяет качество выпускаемой продукции или выполняемых работ, осуществляет мероприятия по предупреждению брака и повышению качества продукции (работ, услуг).

Принимает участие в приемке законченных работ по реконструкции участка, ремонту технологического оборудования, механизации и автоматизации производственных процессов и ручных работ.

Организует внедрение передовых методов и приемов труда и т. д.

Добросовестно исполнять свои трудовые обязанности, возложенные на него трудовым договором; соблюдать правила внутреннего трудового распорядка организации; соблюдать трудовую дисциплину; выполнять установленные нормы труда; соблюдать требования по охране труда и обеспечению безопасности труда. Бережно относиться к имуществу работодателя и других работников; незамедлительно сообщить работодателю либо непосредственному руководителю о возникновении ситуации, представляющей угрозу жизни и здоровью людей, сохранности имущества работодателя.

| Характеристика | Параметр |

| Грузоподъёмность, т | 10 |

| Пролёт, м | От10,5 до 34,5 |

| Высота подъёма груза, м | 16 |

| Скорость подъёма груза, м/с | 0,125 |

| Скорость передвижения грузовой тележки, м/с | 0,67 |

| Скорость передвижения крана, м/с | 1,34 |

| Мощность электродвигателя, кВт | 53,1 |

| Масса крана, т | 14,3 |

| Исходные данные | Ед. измерения | Показатели |

| Изделие | | |

| Масса основного материала | кг | 1588 |

| Цена 1 кг основного материала | руб. | 29.92 |

| Масса вспомогательного материала | | |

| -С02 | кг | 18.59 |

| -Проволока 1,6 | кг | 12.491 |

| -Флюс | кг | 10.099 |

| Цена 1 кг вспомогательного материала | | |

| -С02 | руб. | 11.93 |

| -Проволока 1,6 | руб. | 41.61 |

| -Флюс | руб. | 34.20 |

| Расход технологической энергии | кВт | |

| Цена 1 кВт | руб. | 2.02 |

| Трудоемкость по каждой операции отдельно | | |

| -Сборка-сварка | мин (час) | 130 |

| -автосварка | мин (час) | 25 |

| Разряд работы по каждой операции отдельно | | |

| -Сборка-сварка | разряд | 4 |

| -Автосварка | разряд | 4 |

| Часовая тарифная ставка по каждой операции отдельно | | |

| -Сборка-сварка | руб. | 78.187 |

| -Автосварка | руб. | 78.187 |

| Процент премии | % | 10 |

| Коэффициент транспортно-заготовительных расходов | | 1.08 |

| Режим работы | смены | 2 |

| Расход на содержание и эксплуатацию оборудования | % | 610 |

| Общепроизводственные расходы | % | 244.3 |

| Общехозяйственные расходы | % | 110 |

| Прочие расходы | % | 4 |

| Коммерческие (внепроизводственные) расходы | % | 5 |

Календарный фонд времени, т.е. кол-во часов в году

Номинальный фонд времени, т.е. кол-во рабочих часов в году

план производства в натуральном выражении; норма времени на единицу продукции в часах;

действительный фонд времени работы оборудования.

-

по характеру выполняемых функций - руководители, специалисты, служащие, рабочие.

Руководители - работники, занимающие должности руководителей предприятий и их структурных подразделений, с заместителями руководителей и главными специалистами включительно.

Специалисты - работники, выполняющие инженерно-технические, экономические и прочие работы, в частности, инженеры, экономисты, нормировщики, юрисконсульты, социологи, менеджеры по разным видам деятельности.

Служащие - работники, осуществляющие подготовку и оформление управленческой документации, учет и контроль, хозяйственное обслуживание. То есть выполняющие сугубо техническую работу (делопроизводители, учетчики, архивариусы, чертежники, стенографисты, офис-леди и т.п.).

Рабочие - работники, непосредственно создающие материальные ценности или предоставляющие разнообразные услуги.

Современная кадровая политика предприятия (корпорации) должна отвечать рыночным условиям хозяйствования. Ее главная цель - обеспечение сегодня и в будущем каждого рабочего места и каждой должности персоналом соответствующих профессий и специальностей и надлежащей квалификации.

Расчёт численности основных производственных рабочих определятся по каждой операции отдельно по формуле.

Росн.рас. =( Тшт * Nгод)/Fдр * Kв *60,

Кв - плановый коэффициент перевыполнения норм выработки.

Для сборщиков и сварщиков Кв = 1,2.

Тшт.- штучное время по операции

Nгод - годовая производственная программа, шт.

Fдр- действительный годовой фонд времени рабочего, в часах:

Fдр = FH * (1- β/100)

Fдр=1668,24 час.

FH- номинальный фонд времени при односменном режиме

β- плановый процент потерь времени рабочего из-за невыходов на работу по причине отпусков и болезней. Зависит от контингента работающих, определяется по фактическим данным табельного учёта прошлого года.

На ОАО «НПК «Уралвагонзавод»» β= 16%

3.2 Экономическая часть

Расчет стоимости основных материалов.

Оборотные средства предприятия - это совокупность фондов обращения и оборотных производственных фондов.

Все средства можно классифицировать в рамках следующих признаков:

1. По месту и роли в процессе производства оборотные средства пред-

приятия могут находиться:

-

в сфере обращения; -

в сфере производства.

Если рассматривать структуру и состав оборотных средств, то в этом случае можно понять, насколько эффективно и рационально размещать их в сфере обращения или производства. Если удается добиться оптимального соотношения оборотных средств в двух этих сферах, то в этом случае можно говорить о том, что средства используются эффективно, а это, в свою очередь, положительным образом отразится на бизнесе.

2. По степени планирования:

-

нормируемые; -

ненормируемые.

В отечественной практике известно такое понятие, как нормирование оборотных средств, то есть процесс установления нормативов по их элементам и определение плановых норм запасов. Что касается ненормируемых оборотных средств, то его размер обычно определяют в оперативном порядке.

3. По источникам нормирования:

-

собственные; -

заемные; -

привлеченные.

Современные экономические условия всячески способствуют тому, чтобы предприятие могло свободно распоряжаться собственными оборотными средствами. Они находятся в распоряжении фирмы, и ее руководство может сдавать эти средства в аренду, передавать их в распоряжение других организаций, граждан, предприятий, учреждений на правах постоянного или временного пользования.

Расчёт стоимости основного материала на единицу изделия:

M'=Z -q-KT3

Z - цена 1 кг основного материала q - масса основного материала, Кхз - коэффициент транспортно-заготовительных расходов (1,01 - 1,16), принимаем Кхз -1,1.

М'= 29,92-1588-1,1 = 52264,26 руб.

Расчёт стоимости основного материала на годовую программу М = M'-NrM

М= 52264,26-7313 =382208533,38 руб.

Расчёт стоимости вспомогательного материала на единицу изделия (рассчитывается по каждому вспомогательному материалу отдельно) (указать марку материала):

M'=Z -q-Ктз

Z - цена 1 кг вспомогательного материала q - масса вспомогательного материала, Ктз - коэффициент транспортно-заготовительных расходов (1,01 - 1,16), принимаем Кхз -1,1.

М'=52264,26-7313 = 382208533,38 руб.

Расчёт стоимости вспомогательного материала на годовую программу:

M = M'-Nnp.

М= 1195,62-7313 = 8743569 руб.

Таблица 16 – расчет потребности в материалах

| Наименование материала | Годовая производственная программа, шт. | Цена за 1 кг материала, руб. | Расход материала, кг | Стоимость материала, руб. | ||

| На деталь | На программу | На деталь | На программу | |||

| | Nroa | Z | q | q N | z q | z q N К„ |

| Основной материал | | | | | | |

| Ст 09Г2Д-14 | 7313 | 29,92 | 1588 | 11613044 | 47512,96 | 382208504, 12 |

| ИТОГО: | | | | | | |

| Вспомогательный материал | | | | | | |

| Аг+02 | 7313 | 12,974 | 28,3 | 2069579 | 367,16 | 2953578,8 |

| Проволока | 7313 | 41,61 | 12,491 | 91346683 | 519,75 | 4181028,9 |

| Флюс | 7313 | 34,20 | 10,099 | 73853,987 | 345,3 | 2778386 |

| ИТОГО: | | | 41,18 | 93490116 | 1232,2 | 9912993,7 |

| ВСЕГО: | | | 1629,18 | | 48745,16 | 392121497, 82 |

1 2 3 4