ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 10.04.2024

Просмотров: 5

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Министерство науки и высшего образования Российской Федерации

федеральное государственное автономное образовательное учреждение

высшего образования

«Северный (Арктический) федеральный университет имени М.В. Ломоносова»

| | | | | ||||||||||||||||||

| | Институт судостроения и морской арктической техники (Севмашвтуз) | | | | | ||||||||||||||||

| | (наименование высшей школы/ филиала/ института/ колледжа) | | | | | ||||||||||||||||

| | | | | | | ||||||||||||||||

| | | | | | | ||||||||||||||||

| | ОТЧЕТ о практических занятиях | | | | | ||||||||||||||||

| | | | | | | ||||||||||||||||

| По дисциплине: Процессы и операции формообразования | | | | | |||||||||||||||||

| | | | | | | ||||||||||||||||

| На тему: Определение режимов резания | | | | | |||||||||||||||||

| | | | | | | ||||||||||||||||

| | | Выполнил (-а) обучающийся (-аяся): | | | | | |||||||||||||||

| | | Окулов Глеб Иванович | | | | | |||||||||||||||

| | | (ФИО) | | | | | |||||||||||||||

| | | Направление подготовки / специальность: | | | | | |||||||||||||||

| | 15.03.05. Конструкторско-технологическое обеспечение машиностроительных производств | | | | |||||||||||||||||

| | | | | | |||||||||||||||||

| | (код и наименование) | | | | |||||||||||||||||

| | Курс: 3 | | | | |||||||||||||||||

| | Группа: 523826 | | | | | ||||||||||||||||

| | | | | | |||||||||||||||||

| | Руководитель: | | | | |||||||||||||||||

| | Фомин Евгений Владимирович | | | | | ||||||||||||||||

| | (ФИО руководителя) | | |||||||||||||||||||

| | | | | ||||||||||||||||||

| Отметка о зачете | | | | | | ||||||||||||||||

| | | (отметка прописью) | | (дата) | | ||||||||||||||||

| Руководитель | | | | Е. В. Фомин | | | | ||||||||||||||

| | | (подпись руководителя) | | (инициалы, фамилия) | | | | ||||||||||||||

| | | | | | | | | | | ||||||||||||

| | | | | | | | | | | ||||||||||||

| | | | | | | | | | | ||||||||||||

| | Северодвинск 2021 | | | | | ||||||||||||||||

ЛИСТ ДЛЯ ЗАМЕЧАНИЙ

Практическая работа №2

Исходные данные:

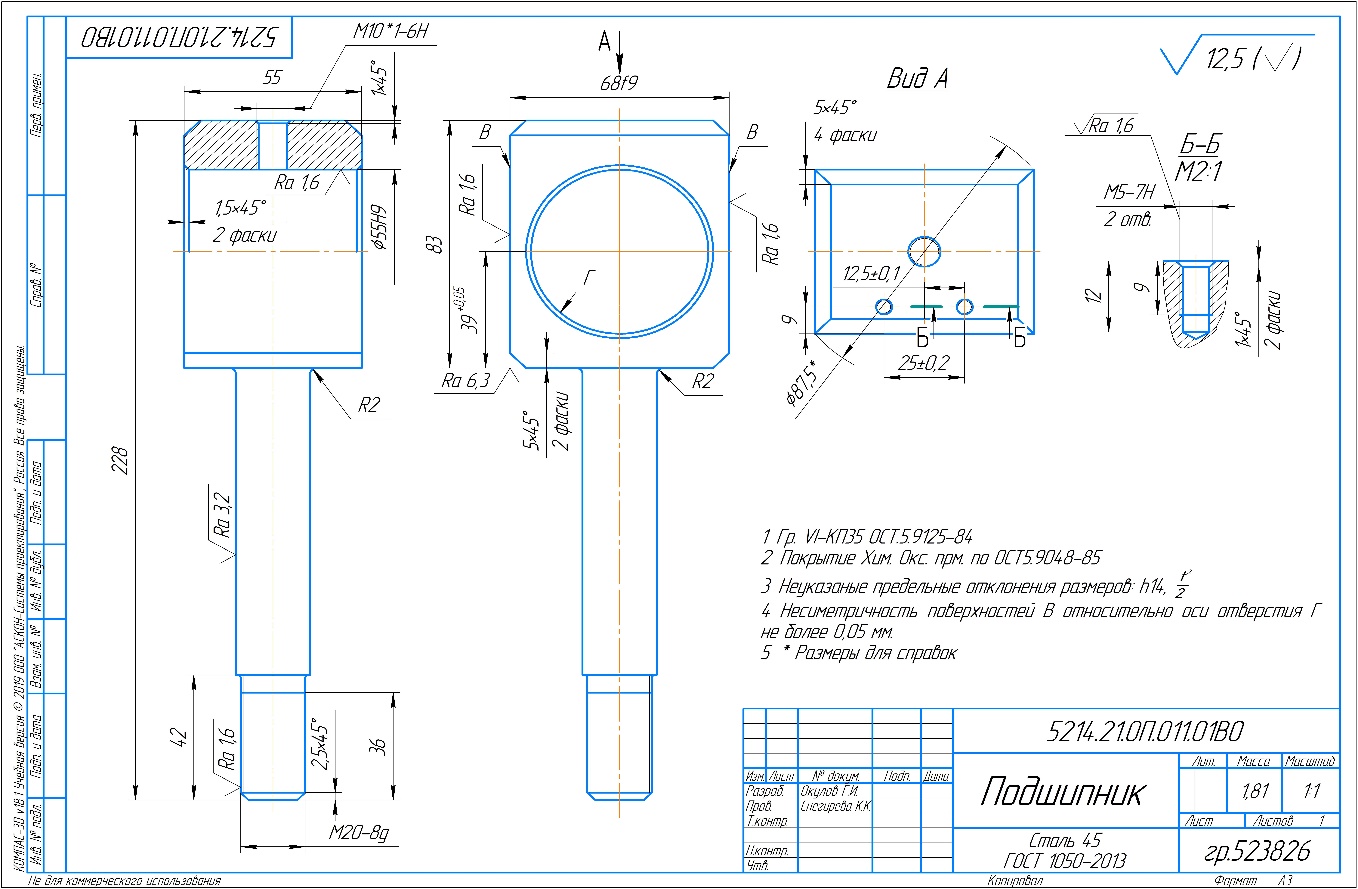

Деталь «Подшипник». Чертеж представлен на рисунке 1. Материал – сталь 45 ГОСТ 1050–2013. Согласно техническим требованиям чертежа материал должен соответствовать по Гр.VI КП35 ОСТ.9125-84 (174–217 НВ).

Наиболее ответственные и точные размеры сопрягаемых элементов: диаметры 23 мм с шероховатостью Ra 3,2 и диаметр 55мм с Ra 1,6 мкм и плоскости размером 68f9 c Ra 1,6 мкм.

Обработку наружных поверхностей такого класса осуществляют шлифованием или чистовым фрезерованием, а отверстий – растачиванием, развертыванием.

За базу B приняты поверхности размера 68f9, а за базу Г диаметр 55Н9. К поверхностям детали заданы требования по форме и взаимному расположению, а именно:

-

допуск несимметричности поверхностей. В относительно оси отверстия Г не более 0,05 мм.

Рисунок 2 – Чертеж детали “Подшипник”

Рассмотрим обработку отверстия 55Н9 мм, длиной l=55мм., с шероховатостью поверхности Ra 1,6 мкм; материал инструмента – быстрорежущая сталь Р6М5; охлаждение осуществляется эмульсией; деталь крепится в трехкулачковом самоценрующем патроне, установленном на поворотном столе станка. Данные по определению режимов резания представлены в таблице.

| Номер этапа | Элемент, определяемый на этапе | Номер карты или приложения | Значение выбранного параметра для перехода | Примечание | ||||||||||

| 1 | 2 | 3 | 4 | 5 | | |||||||||

| 1 | Анализ условий и требований производства, определение исходных технологических данных | |||||||||||||

| 1.1 | Форма и размер детали, требования к ней | - | материал детали – сталь 45 ГОСТ 1050–2013, HB 174 - 217, припуск непрерывный. | - | ||||||||||

| 1.2 | Параметры и жесткость станка | - | Задан станок модели ГРС 100A, Nд = 11 кВт. | | ||||||||||

| 1.3 | Группа: | П1 | Сверление | Рассверливание | Получистовое зенкерование | Черновое развертывание | Получистовое развертывание | - | ||||||

| операций | ||||||||||||||

| обрабатываемых материалов | П2 лист 1 | Группа 1.2 – сталь конструкционная углеродистая качественная | - | |||||||||||

| 1.4 | - | - | - | - | ||||||||||

| - | | |||||||||||||

| 1.5 | - | - | - | - | ||||||||||

| 1.6 | - | - | - | - | ||||||||||

| 1.7 | Смазочно-охлаждающая жидкость | П8 | Укринол-1 5%-ный | - | ||||||||||

| 2 | Выбор инструмента | |||||||||||||

| 2.1 | Материал режущей части | | Р6М5 | - | ||||||||||

| 2.2 | Вид инструмента | - | Сверло | Зенкер | Развертка | - | ||||||||

| 2.3 | Тип конструкции | - | Спиральное цельное с коническим хвостовиком | Насадная | | |||||||||

| 2.4 | Форма поверхности | | Винтовая | Плоская | Плоская | - | ||||||||

| Угол в плане | 59 | 30 | 15 | - | ||||||||||

| - | ||||||||||||||

| 3 | Выбор режима резания | |||||||||||||

| 3.1 | Глубина резания t, мм | П4, К5 | 16 | 9,9 | 0,92 | 0,432 | 0,264 | - | ||||||

| - | - | - | - | |||||||||||

| 3.2 | Подача S, мм/об | К1 | 0,46 | 1,14 | 1,24 | 1,75 | 1,53 | - | ||||||

| Подачи с учетом поправочных коэффициентов: | K1So- обрабатываемый материал; K4So- глубина обрабатываемого отверстия. | |||||||||||||

| S1 = 0,46*1,1*1 = 0,506 | S2 = 1,14*1,1*1,09 = 1,367 | S3 = 1,24*1,1*1 = 1,364. | S4= 1,75*1,1*1 = 1,925 | S5 = 1,53*1,1*1= 1,683 | ||||||||||

| Корректирование подачи по паспорту станка: | ||||||||||||||

| S1 = 0,5 | S2 = 1,25 | S3 = 1,5 | S4 = 1,5 | S4 = 1,5 | ||||||||||

| | ||||||||||||||

| 3.3 | Скорость резания, м/мин | К1 | Скорости резания: | Поправочные коэффициенты учитывают: K1v-обрабатываемый материал, для НВ=183; K2v – форма заточки инструмента; K3v – наличие СОЖ; K4v – зависимость от глубины отверстия. K5v – стойкость инструмента; K6v – состояние обрабатываемой поверхности; K7v – марка инструмента; K8v – зависимость от состава покрытия K9v – зависимость от длины рабочей части сверла; K13v – от последовательности переходов | ||||||||||

| 14 | 12,9 | 20,4 | 4 | 5,2 | ||||||||||

| Скорости резания с учетом поправочных коэффициентов: | ||||||||||||||

| v1 = v K1v K2v K3v K4v K5v K6v K7v K8v K9v = 14*1,1*1*1*1*1*1*1*1*1= 15,4 | v1 = v K1v K2v K3v K5v K6v K7v = 12,9*1,1*1*1*1*1*1= 14,19 | v1 = v K1v K2v K3v K5v K6v K7v K13v= 20,4*1,1*1*1*1*1*1*1= 21,99 | v1 = v K1v K2v K3v K5v K6v K7v K13v= 4*1,1*1*1*1*1*1*0,91= 4,004 | v1 = v K1v K2v K3v K5v K6v K7v K13v= 5,2*1,1*1*1*1*1*1*15,72 | ||||||||||

| 3.4 | Мощность резания, Nт кВт | К1 | 2,45 | 4,7 | 0,74 | 0,85 | 0,44 | | ||||||

| 3.5 | - | - | - | - | ||||||||||

| 3.6 | Фактическая частота вращения, об/мин | - | n1 = 1000*15,4/32=153,26 | n2 = 1000*14,19/51,8 = 87,24 | n3 = 1000*21,99/53,6 = 130,65 | n4 = 1000*4,4/54,5 = 23,4 | n5 = 1000*5,72/55 = 33,12 | | ||||||

| Частота вращения, корректированная по паспорту станка: | ||||||||||||||

| 140 | 71 | 112 | 22,4 | 28 | ||||||||||

| 3.7 | Фактическая скорость резания, м/мин | - | 14,07 | 11,5 | 18,85 | 3,83 | 4,83 | | ||||||

| 3.8 | Длина подвода l1, врезанияl2, перебегаl3, мм | П9 | 5;10;5 | 2;17;2 | 2;16;2 | 2;22;2 | 2;22;2 | - | ||||||

| 3.9 | Длина рабочего хода Lр, мм | - | 75 | 76 | 75 | 81 | 81 | | ||||||

| 3.10 | Основное время Т0, мин | - | То = 75/0,5*140 = 1,07 | То = 76/1,25*71 = 0,85 | То = 75/1,25*112 = 0,53 | То = 81/1,5*22,4 = 2,41 | То = 81/1,5*28 = 1,92 |  | ||||||

| 3,11 | Штучное время Тшт, мин | - | 10,2 | Тшт=То+Твсп+Торм+Тотд | ||||||||||

СПИСОК ИСПОЛЬЗОВАНЫХ ИСТОЧНИКОВ

1 Общемашиностроительные нормативы режимов резания: О-28 Справочник: В 2-х т.: Т.1/ А.Д. Локтев, И.Ф. Гущин, В.А. Батуев и др. – М.: Машиностроение, 1991. 640 с.: ил.

2 Фельдштейн Е. Э. и др. Режущий инструмент: Учеб. пособие для вузов / Е.Э. Фельдштейн, М. А. Корниевич , М. И. Михайлов . – Мн. : ООО «Новое знание» , 2007. – 400 с.

3 Справочник конструктора – инструментальщика / Под ред. В. А. Гречишникова, С.В. Кирсанова. – 2- е изд., перераб. и доп. – М.: Машиностроение, 2006. – 542 с.: ил.

4 Нефёдов Н.А. Сборник задач и примеров по резанию материалов и режущему инструменту: Учеб. Пособие. - 5- е изд., перераб. и доп. – М.: Машиностроение, 1990. – 448с.: ил.

5 Режущий инструмент. Курсовое и дипломное проектирование. Учеб. пособие / Под общ. ред. Е.Э. Фельдштейна – Мн.: Дизайн ПРО, 2002. – 320 с.: ил.

6 Гоцеридзе Р.М. Процессы формообразования и инструменты: учебник для студ. учреждений. – М.: Издательский центр «Академия», 2006. – 384 с.