ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 10.04.2024

Просмотров: 6

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Министерство науки и высшего образования Российской Федерации

федеральное государственное автономное образовательное учреждение

высшего образования

«Северный (Арктический) федеральный университет имени М.В. Ломоносова»

| | | | | ||||||||||||||||||

| | Институт судостроения и морской арктической техники (Севмашвтуз) | | | | | ||||||||||||||||

| | (наименование высшей школы/ филиала/ института/ колледжа) | | | | | ||||||||||||||||

| | | | | | | ||||||||||||||||

| | | | | | | ||||||||||||||||

| | ОТЧЕТ о практических занятиях | | | | | ||||||||||||||||

| | | | | | | ||||||||||||||||

| По дисциплине: Процессы и операции формообразования | | | | | |||||||||||||||||

| | | | | | | ||||||||||||||||

| На тему: Определение режимов резания для центрального сквозного отверстия | | | | | |||||||||||||||||

| |  180Н9 мм детали «Корпус пресса» 180Н9 мм детали «Корпус пресса» | | | | | ||||||||||||||||

| | | | | | | ||||||||||||||||

| | | Выполнил (-а) обучающийся (-аяся): | | | | | |||||||||||||||

| | | Цуканова Лариса Владимировна | | | | | |||||||||||||||

| | | (ФИО) | | | | | |||||||||||||||

| | | Направление подготовки / специальность: | | | | | |||||||||||||||

| | 15.03.05. Конструкторско-технологическое обеспечение машиностроительных производств | | | | |||||||||||||||||

| | | | | | |||||||||||||||||

| | (код и наименование) | | | | |||||||||||||||||

| | Курс: 3 | | | | |||||||||||||||||

| | Группа: 523826 | | | | | ||||||||||||||||

| | | | | | |||||||||||||||||

| | Руководитель: | | | | |||||||||||||||||

| | Фомин Евгений Владимирович | | | | | ||||||||||||||||

| | (ФИО руководителя) | | |||||||||||||||||||

| | | | | ||||||||||||||||||

| Отметка о зачете | | | | | | ||||||||||||||||

| | | (отметка прописью) | | (дата) | | ||||||||||||||||

| Руководитель | | | | Е. В. Фомин | | | | ||||||||||||||

| | | (подпись руководителя) | | (инициалы, фамилия) | | | | ||||||||||||||

| | | | | | | | | | | ||||||||||||

| | | | | | | | | | | ||||||||||||

| | Северодвинск 2021 | | | | | ||||||||||||||||

ЛИСТ ДЛЯ ЗАМЕЧАНИЙ

Практическая работа №2

Исходные данные:

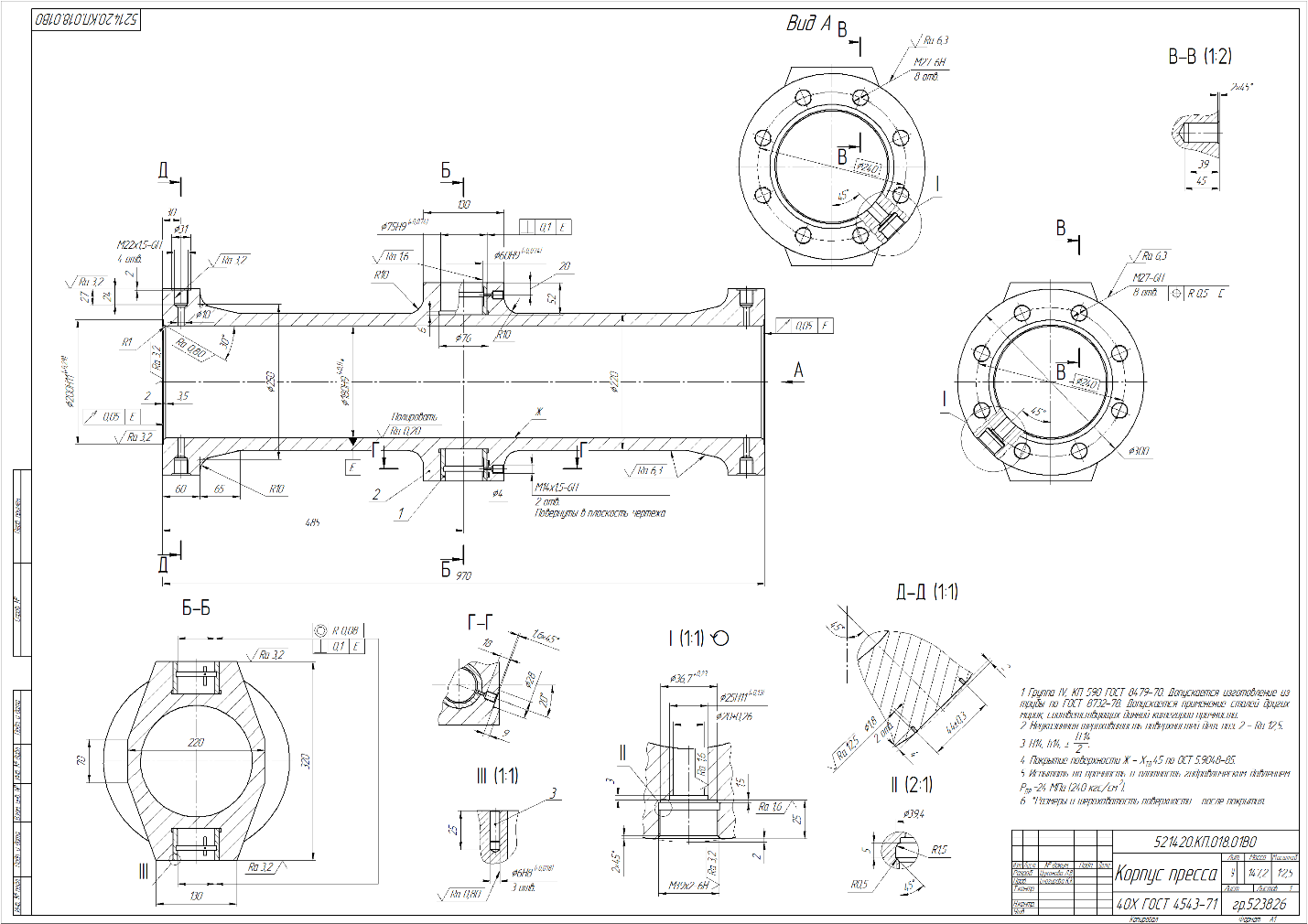

Деталь «Корпус пресса» изготавливается из конструкционной легированной стали марки 40Х ГОСТ 4543-71.

Данная деталь «Корпус пресса» относится к деталям вращения.

Габаритные размеры детали: 320 х 300 х 970 мм.

Конструкция детали имеет совокупность множества поверхностей, из которых рассмотрим центральное сквозное отверстие

180Н9 мм, которое является базой детали. Шероховатость данной поверхности после обработки, покрытия и полировки должна составлять Ra 0,2 мкм;

180Н9 мм, которое является базой детали. Шероховатость данной поверхности после обработки, покрытия и полировки должна составлять Ra 0,2 мкм;Технические требования к детали, указанные на чертеже следующие:

- допускается применение сталей других марок, соответствующих данной категории прочности;

- неуказанные предельные отклонения размеров – H14, h14,

IT14/2.

IT14/2.- покрытие поверхности Ж – ХТВ45 по ОСТ 5.9048-85;

- испытать на прочность и плотность гидравлическим давлением, равным 24МПа.

Материал инструмента – твердый сплав Т5К10 и Т15К6; охлаждение осуществляется эмульсией; деталь крепится в трехкулачковом самоцентрирующем патроне. Данные по определению режимов резания представлены в таблице.

| Номер этапа | Элемент, определяемый на этапе | Номер карты или приложения | Значение выбранного параметра для перехода | Примечание | |||||||

| 1 | 2 | 3 | 4 | 5 | | ||||||

| 1 | Анализ условий и требований производства, определение исходных технологических данных | ||||||||||

| 1.1 | Форма и размер детали, требования к ней | - | материал детали – 40Х ГОСТ 4543-71, HB 190, припуск непрерывный. | - | |||||||

| 1.2 | Параметры и жесткость станка | - | Задан станок модели 16К20, Nд = 11 кВт. | | |||||||

| 1.3 | Группа: | П1 | Растачивание черновое | Растачивание получистовое | Растачивание чистовое | Растачивание тонкое | Полирование | - | |||

| операций | |||||||||||

| обрабатываемых материалов | П2 лист 1 | Группа 1.4 – легированная конструкционная хромистая сталь | - | ||||||||

| 1.4 | Точность поверхности детали, шероховатость | - | IT13 | IT11 | IT9 | IT9 | IT9 | - | |||

| Ra 12,5 | Ra 6,3 | Ra 1,6 | Ra 0,8 | Ra 0,2 | | ||||||

| 1.5 | - | - | - | - | |||||||

| 1.6 | - | - | - | - | |||||||

| 1.7 | Смазочно-охлаждающая жидкость | П8 | Укринол-1 5%-ный | - | |||||||

| 2 | Выбор инструмента | ||||||||||

| 2.1 | Материал режущей части | | Т5К10 | T15К6 | | - | |||||

| 2.2 | Вид инструмента | - | Резец расточной | Шкурка | - | ||||||

| 2.3 | Тип конструкции | - | Р | Полировальная на тканевой основе | | ||||||

| 2.4 | Форма поверхности | | Со стандартной канавкой | | - | ||||||

| Угол в плане | 45 | | - | ||||||||

| - | |||||||||||

| 3 | Выбор режима резания | ||||||||||

| 3.1 | Глубина резания t, мм | К4 | 4,0 | 2,0 | 1,0 | 0,5 | | - | |||

| - | - | - | - | ||||||||

| 3.2 | Подача S, мм/об | К12 | 0,5 | 0,2 | 0,2 | 0,07 | | - | |||

| Подачи с учетом поправочных коэффициентов: | KSo - обрабатываемый материал; KS1 - марка твердого сплава, KS2 -главный угол в плане φ, KS3 - тип конструкции, KS5-жесткость системы, KS5-способ крепления заготовки, Kсож | ||||||||||

| S1 = 0,5*1,1 * 0,9 = 0,5 | S2 = 0,2*1,1*0,75 *0,8*1,1*1,2 = 0,17 | S3 = 0,2*1,1*0,75 *0,8*1,1*1,2 = 0,17 | S4= 0,07*1,1*0,75 *0,8*1,1*1,2 = 0,06 | | |||||||

| Корректирование подачи по паспорту станка: | |||||||||||

| S1 = 0,5 | S2 = 0,2 | S3 = 0,2 | S4 = 0,07 | | |||||||

| | |||||||||||

| 3.3 | Скорость резания, м/мин | К12 | Скорости резания: | Поправочные коэффициенты учитывают: Kv0-обрабатываемый материал, для НВ=190; Kv1 – марка инструментального материала; Kv2 – угол φ; Kv3 – способ получения заготовки. Kv5 – наличие СОЖ | |||||||

| 150 | 215 | 215 | 355 | | |||||||

| Скорости резания с учетом поправочных коэффициентов: | |||||||||||

| v1 = 150*0,95*1,2* 1,15*0,9*1,2= 212 | v1 = 215*0,95*1,2* 0,8* 1,15= 225 | v1 = 215*0,95*1,2* 0,8* 1,15= 225 | v1 = 355*0,95*1,2* 0,8* 1,15= 372 | | |||||||

| 3.4 | Мощность резания, Nт кВт | К12 | 7,2 | 2,4 | 2,4 | 0,4 | | | |||

| 3.5 | - | - | - | - | |||||||

| 3.6 | Фактическая частота вращения, об/мин | - | n1 = 1000*212/150=450 | n2 = 1000*225/172 = 416 | n3 = 1000*225/176 = 407 | n4 = 1000*372/179 = 661 | | | |||

| Частота вращения, корректированная по паспорту станка: | |||||||||||

| 450 | 400 | 400 | 650 | | |||||||

| 3.7 | Фактическая скорость резания, м/мин | - | 176 | 187 | 189 | 309 | | | |||

| 3.8 | Длина подвода l1, врезанияl2, перебегаl3, мм | П9 | 10 | 8 | 8 | 7 | | - | |||

| 3.9 | Длина рабочего хода Lр, мм | - | 990 | 988 | 988 | 987 | | | |||

| 3.10 | Основное время Т0, мин | - | То = 990/0,5*450 = 4,4 | То = 988/0,2*400 = 2,3 | То = 988/0,2*400 = 2,3 | То = 987/0,07*650 = 1,7 | |  | |||

| 3,11 | Штучное время Тшт, мин | - | 18.9 | Тшт=То+Твсп+Торм+Тотд | |||||||

СПИСОК ИСПОЛЬЗОВАНЫХ ИСТОЧНИКОВ

1. Общемашиностроительные нормативы режимов резания: О-28 Справочник: В 2-х т.: Т.1/ А.Д. Локтев, И.Ф. Гущин, В.А. Батуев и др. – М.: Машиностроение, 1991. 640 с.: ил.

2. Справочник конструктора – инструментальщика / Под ред. В. А. Гречишникова, С.В. Кирсанова. – 2- е изд., перераб. и доп. – М.: Машиностроение, 2006. – 542 с.: ил.

3. Нефёдов Н.А. Сборник задач и примеров по резанию материалов и режущему инструменту: Учеб. Пособие. - 5- е изд., перераб. и доп. – М.: Машиностроение, 1990. – 448с.: ил.