Файл: Подшипники качения и скольжения. Классификация виды отказов, расчеты.docx

Добавлен: 10.04.2024

Просмотров: 11

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Министерство науки и высшего образования

Российской Федерации

ФГБОУ «ИРКУТСКИЙ ГОСУДАРСТВЕННЫЙ НАЦИОНАЛЬНЫЙ ИССЛЕДОВАТЕЛЬСКИЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ»

Институт Авиамашиностроения и транспорта

Кафедра конструирования и стандартизации в машиностроении

Реферат на тему: «Подшипники качения и скольжения.

Классификация виды отказов, расчеты»

Выполнил: студент группы

НДДБз 18-1

Бородин В.Д.

Номер зачетной книжки:18150368

Проверил: канд. техн. наук, доцент Королев П.В.

Иркутск 2022г.

Содержание

Введение

1.Подшипники качения

1.2.Расчет подшипников качения

2.Подшипники скольжения

2.1.Расчет подшипников скольжения

Список литературы

Введение

Подшипник (от «под шип») - сборочный узел, являющийся частью опоры или упора и поддерживающий вал, ось или иную подвижную конструкцию с заданной жёсткостью. Фиксирует положение в пространстве, обеспечивает вращение, качение или линейное перемещение (для линейных подшипников) с наименьшим сопротивлением, воспринимает и передаёт нагрузку от подвижного узла на другие части конструкции

Подшипники используются с древних времён. В зависимости от условий эксплуатации механизмов и машин (скорость движения, нагрузки, температура окружающей среды, фин. затраты) выбираются при помощи расчета определённые типы подшипников которые изготавливаются из различных материалов.

Назначение подшипника - уменьшение трения между движущейся и неподвижной частями механизма, т.к. с трением связаны износ, нагрев и потеря энергии.

1.Подшипники качения.

По принципу работы все подшипники можно разделить на несколько типов:

-

подшипники качения; -

подшипники скольжения;

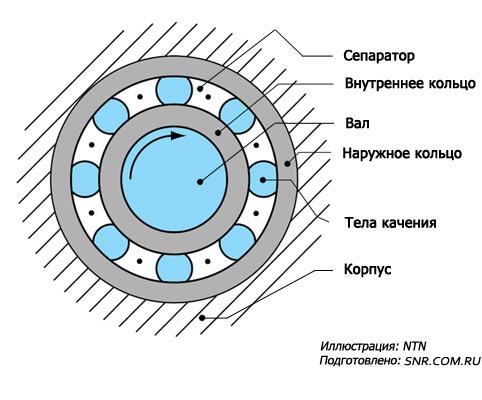

Подшипники качения состоят из двух колец, тел качения (различной формы) и сепаратора (некоторые типы подшипников могут быть без сепаратора), отделяющего тела качения друг от друга, удерживающего на равном расстоянии и направляющего их движение. По наружной поверхности внутреннего кольца и внутренней поверхности наружного кольца (на торцевых поверхностях колец упорных подшипников качения) выполняют желоба - дорожки качения, по которым при работе подшипника катятся тела качения.

В некоторых узлах машин в целях уменьшения габаритов, а также повышения точности и жёсткости применяют так называемые совмещённые опоры: дорожки качения при этом выполняют непосредственно на валу или на поверхности корпусной детали.

Имеются подшипники качения, изготовленные без сепаратора. Такие подшипники имеют большее число тел качения и большую грузоподъёмность. Однако предельные частоты вращения бессепараторных подшипников значительно ниже вследствие повышенных моментов сопротивления вращению.

В подшипниках качения возникает преимущественно трение качения (имеются только небольшие потери на трение скольжения между сепаратором и телами качения), поэтому по сравнению с подшипниками скольжения снижаются потери энергии на трение, и уменьшается износ. Закрытые подшипники качения (имеющие защитные крышки) практически не требуют обслуживания (замены смазки), открытые - чувствительны к попаданию инородных тел, что может привести к быстрому разрушению подшипника.

Тела качения контактируют с наружным и внутренним кольцом, что при вращении приводит к трению проскальзывания. Потери энергии связаны с трением скольжения тел качения о сепаратор, внутренним трением в материале контактирующих тел (упругие деформации), сопротивлением смазки.

Классифицируются:

-по телам качения: шариковые, роликовые (цилиндрические, конические, игольчатые, витые, бочкообразные, бочкообразные конические).

-по типу нагрузки: радиальные (нагрузка перпендикулярно оси вращения); радиально-упорные (нагрузка перпендикулярно и вдоль оси вала); упорные (нагрузка вдоль оси вала); линейные (обеспечивают движение вдоль оси, вращение вокруг оси не нормируется или не возможно); шариковые винтовые передачи (сопряжение винт-гайка через тела качения).

-по числу тел качения (одно-, двух- и многорядные).

- по способности компенсировать несносность вала и подшипника (обычные и самоустанавливающиеся).

В шарикоподшипниках - точка контакта (меньше коэффициент трения). В роликоподшипнике - линия контакта (больше коэффициент трения).

Поэтому при одинаковых габаритах шарикоподшипники допускают большую скорость вращения, но воспринимают меньшую нагрузку, чем роликоподшипники.

Достоинства подшипников качения:

-высокая скорость вращения;

-выдерживают большие нагрузки;

-небольшая ширина (осевой размер);

-умеренные требования по смазке;

-большой диапазон рабочих температур (спец подшипники до 1000ос).

Недостатки подшипников качения:

-высокая стоимость;

-сложность в изготовлении;

-большие радиальные размеры.

Применяемые материалы:

В основном подшипники изготавливают из высокоуглеродистой низколегированной стали (наружные и внутренние кольца, тела качения подвергаются закалке), низкоуглеродистой стали, латунь (сепаратор, защитные шайбы). Для работы при динамической нагрузке кольца и ролики изготавливают из низкоуглеродистой низко/средне легированной стали, подвергаемой поверхностному насыщению углеродом, т.е. цементацией (структура цементит): поверхностный слой после закалки и отпуска твёрдый, износостойкий, а сердцевина вязкая, упругая (такие подшипники используются в прокатных станах, буксовых узлах ж.д. вагонов, шасси самолётов).

В последнее время применяются и другие материалы: керамика, фторопласт, текстолит. Высокие нагрузки, неправильная установка и плохая герметизация приводит к дефектам (выкрашивание, износ колец и тел качения; разрушение сепаратора) и выходу подшипника из строя.

Расчет проводится для подбора подшипника по статической, динамической нагрузке при определённой скорости вращения, и др. характеристик.

Технические параметры (размеры, качество поверхности, твёрдость и материалы деталей подшипников) и эксплуатационные характеристики (скорость об/мин, нагрузка, температурный режим) определяются различными ГОСТ. В обозначении указывается диаметр отверстия, тип и конструктивные особенности, материал.

1.2Расчет подшипников качения.

Выполняют расчет подшипников на долговечность по усталостному выкрашиванию и на предотвращение возникновения пластических деформаций.

При постоянном режиме расчет подшипников ведут по эквивалентной динамической нагрузке с учетом характера и направления действующих сил. Принимают такую эквивалентную нагрузку, при которой обеспечивается та же долговечность подшипника, что и в действительных условиях нагружения.

Для радиальных и радиально-упорных

Р = (XVFr + YFa) Kб KТ,

где Fr, Fa – соответственно радиальная и осевая нагрузки на подшипник, Н;

Х, Y - коэффициенты соответственно радиальной и осевой нагрузок;

V - Коэффициент вращения: при вращении внутреннего кольца V = 1, наружного - V = 1,2;

Кб - коэффициент безопасности: Кб = 1 при спокойной нагрузке, Кб = 2,5…3 при сильных ударах;

КТ – температурный коэффициент, при нагреве подшипникового узла до 125° С КТ = 1.

Грузоподъемность подшипников характеризуется базовой динамической грузоподъемностью С и базовой статической грузоподъемностью С0.

Под базовой динамической грузоподъемностью подшипника понимают радиальную или осевую нагрузку, которую он может выдержать при долговечности в 1 млн. оборотов. Базовой считают долговечность при 90-процентной надежности.

Расчетная долговечность выражается числом его оборотов L (в миллионах) или часов работы LH, при которых на рабочих поверхностях у 90 % подшипников из партии не должно появляться признаков усталости металла (выкрашивания, отслаивания).

Долговечность подшипника определяют по эмпирическим зависимостям:

и

и где С - динамическая грузоподъемность подшипника, кН;

Р - динамическая эквивалентная нагрузка, кН;

р - показатель степени, равный 3 для шарикоподшипников и 10/3 для роликоподшипников;

n - частота вращения подшипника, мин-1.

2.Подшипники скольжения.

Подшипники скольжения - это опоры вращающихся деталей, работающие в условиях скольжения поверхности цапфы по поверхности подшипника.

По направлению воспринимаемых нагрузок подшипники скольжения разделяют на две основные группы: радиальные, предназначенные для восприятия нагрузок, перпендикулярных к оси вала, и упорные для восприятия осевых нагрузок. При совместном действии радиальных и относительно небольших осевых нагрузок преимущественно применяют совмещенные опоры, в которых осевые нагрузки воспринимаются торцами вкладышей. Применяют также подшипники скольжения вместе с подпятниками качения.

Для работы без износа или с малым износом подшипники должны смазываться. Доминирующее распространение имеют подшипники с жидкостной смазкой, которым в общей части посвящена настоящая глава. Применяют также подшипники из самосмазывающихся материалов, с твердосмазочными покрытиями, с пластичными и газообразными смазочными материалами.

Для того чтобы между трущимися поверхностями мог длительно существовать масляный слой, в нем должно быть избыточное давление, которое самовозникает в слое жидкости при вращении цапфы (гидродинамическая смазка) или создается насосом (гидростатическая смазка). Основное практическое применение имеют подшипники с гидродинамической смазкой.

Классификация подшипников скольжения

1.По направлению воспринимаемой нагрузки:

1)радиальные - воспринимают нагрузку в радиальном направлении

2)упорные (осевые) - воспринимают нагрузку в осевом направлении

При совместном действии радиальных и осевых нагрузок применяют совмещенные опоры, в которых осевую нагрузку воспринимают торцы вкладышей или специальные гребни.

2.По принципу образования подъемной силы в масляном слое:

1)гидродинамические - избыточное давление в масляном слое создается за счет затягивания масла в клиновой зазор при относительном движении поверхностей. Более простые, чем с гидростатической смазкой.

2)гидростатические - давление создается насосом.

Области применения подшипников скольжения

Подшипники скольжения применяются:

1. при ударных и вибрационных нагрузках

2. при особо высоких частотах вращения

3. для точных опор с постоянной жесткостью

4. для опор с малыми радиальными размерами

5. для разъемных опор

6.для особо крупных и миниатюрных опор

7. при работе в экстремальных условиях (высокие температуры, абразивные и агрессивные среды)

8. для неответственных и редко работающих механизмов

Подшипники скольжения широко применяют в двигателях внутреннего сгорания, паровых и газовых турбинах, насосах, компрессорах, центрифугах, прокатных станах, в тяжелых редукторах и других машинах.

2.1Расчеты подшипников скольжения.

Основными причинами разрушения подшипников скольжения, как сказано выше, является износ и заедание, поэтому основные расчеты сводятся к устранению этих причин.

Для оценки работоспособности подшипников, работающих при полужидкостном и граничном трении, служат удельное давление на поверхности подшипника и цапфы вала p и удельная работа сил трения pv, где v - окружная скорость поверхности цапфы.