Файл: Методические рекомендации по выполнению практических занятий по мдк. 01. 04 Техническое регулирование и контроль качества электрического и электромеханического оборудования.docx

Добавлен: 11.04.2024

Просмотров: 153

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Капитальный ремонт электрооборудования проводится довольно редко, поскольку электроустановки обладают большим запасом электрической, а подвижные части - механической прочности. В среднем ремонт такого плана проводится раз в пять-пятнадцать лет, причем срок в пять лет устанавливается для объектов с большим сроком службы. В отличие от планового ремонта, каждая машина подвергается полной разборке, чистке, смазыванию, замене дефектных узлов и деталей, некоторые из которых подлежат замене в плановом порядке, вне зависимости от состояния. После полной разборки и обновления, электрооборудование собирается заново, проводятся испытания, которые должны показать соответствие нормам завода-изготовителя и испытания, как правило, с повышенным напряжением. Потребность оборудования в капитальном ремонте говорит о том, что объект электрохозяйства требуется доводить до полноценных технических характеристик момента выпуска с конвейера. Помимо починки, во время замены износившихся частей, электрооборудование обычно еще и модернизируется. Проводить капитальный ремонт можно как в ремонтном цехе, так и на месте, в зависимости от технологии.

Особое внимание при проведении капитального ремонта электрооборудования в части электродвигателей уделяется снятию и установке ротора. Среди прочего проводится замена вала ротора и его балансировка. Также осуществляется полная замена обмоток, либо их существенный ремонт, меняется вентилятор и фланцы. Двигатель чистится, собирается и заново окрашивается. В помощь ремонтникам еще в начале 80-х годов были выпущены Типовые технологические карты, которые применяются при капитальном ремонте подстанций и распределительных устройств. В них указывался список необходимого оборудования, порядок действий при капитальном ремонте для каждого узла и нормы контролируемых параметров, схемы приемосдаточных испытаний и состав бригады. Сейчас, в связи с изменениями нормативов и большим разнообразием электрооборудования, технологические карты имеются для каждого вида и типа оборудования, также они составляются экспертами – сотрудниками электролабораторий – при необходимости.

Согласно ПТЭЭП перед капитальным ремонтом электрооборудования должен быть проведен ряд работ:

До вывода электрооборудования в капитальный ремонт должны быть:

а) составлены ведомости объема работ и смета, уточняемые после вскрытия и осмотра оборудования;

б) составлен график ремонтных работ;

в) заготовлены, согласно ведомостям объема работ, необходимые материалы и запасные части;

г) составлена и утверждена техническая документация на реконструктивные работы, намеченные к выполнению в период капитального ремонта, подготовлены материалы и оборудование для их выполнения;

д) укомплектованы и приведены в исправное состояние инструмент, приспособления, такелажное оборудование и подъемно-транспортные механизмы;

е) подготовлены рабочие места для ремонта, произведена планировка площадки с указанием мест размещения частей и деталей;

ж) укомплектованы и проинструктированы ремонтные бригады».

Периодичность проведения капитального ремонта электрооборудования утверждаются в соответствии с ПТЭЭП ответственным за электрохозяйство организации. Можно увеличить или уменьшить как продолжительность, так и частоту проведения ремонтов. Для этого нужно провести обследование оборудования, сделать заключения, разработать техническое обоснование, которое затем направляется на утверждение в вышестоящие организации. Также утверждение технической документации требуется для модернизации узлов или целых агрегатов в ходе капитального ремонта электрооборудования.

Нет электрооборудования, устройства или материала, который мог бы служить вечно. Все они рано или поздно получают различного рода повреждения или выходят из строя. Для восстановления прежних характеристик требуется сначала выявить дефект, а затем разобраться, как его устранить.

Людям в жизни часто приходится сталкиваться с разными поломками, изъянами, дефектами или откровенным браком, обнаруженным в процессе приобретения или использования материальных ценностей. Для исправления выявленных недостатков необходимо осуществить определенный комплекс мероприятий, связанный с проведением восстановительных (ремонтных) работ. Для этих целей составляется специальный документ, который получил название «дефектная ведомость». Он позволяет подсчитать и заранее учесть расходы, которые надо будет затратить на ремонт, чтобы вернуть материальным ценностям их первоначальный вид и характеристики. В условиях производства такие мероприятия проводятся целенаправленно. Предварительно отдельным приказом назначается комиссия, которая впоследствии будет оценивать объем ремонтных работ. В нее обязательно должны входить представители: бухгалтерии; подразделения по эксплуатации оборудования; службы по наладке и ремонту. Дефектная ведомость составляется после визуального осмотра. Она должна содержать в себе информацию, которая позволит ответить на три основных вопроса: 1) Наименование обследуемого объекта. Это в большей степени относится к бухгалтеру, так как именно он владеет полной информацией обо всех объектах, находящихся на балансе данного предприятия. 2) Выявление неисправностей и определение причин их появления. Здесь свое слово должен сказать специалист по обслуживанию оборудования. 3) Перечислить все виды работ, которые необходимо выполнить для восстановления работоспособности объекта (узла). Эту информацию предоставит работник ремонтного участка. На основании полученных сведений формируется дефектная ведомость. Этот документ не имеет строго регламентированного образца. Каждое отдельно взятое предприятие самостоятельно разрабатывает такой бланк и утверждает его отдельным приказом. Готовый документ должен быть подписан всеми членами комиссии и утвержден либо руководителем предприятия, либо уполномоченным лицом от администрации, в ведении которого находится этот объект. В дальнейшем дефектная ведомость используется для составления сметы на проведение ремонтных и восстановительных работ.

Дефектная ведомость относится к первичной документации и фиксирует изъяны, поломки, всевозможный брак оборудования, устройств, материалов, используемых в деятельности предприятия. Для того, чтобы провести их ремонт и восстановление по всем правилам нужно соблюсти определенную процедуру, частью которой является составление дефектной ведомости. Следует отметить, что дефектный акт, также оформляемый при обнаружении недостатков в товарно-материальных ценностях не является точной копией ведомости и служит лишь приложением к данному документу.

Вопросы для закрепления теоретического материала к практическому занятию:

-

Какие виды ремонта Вы знаете? -

В какие периоды проводится капитальный ремонт? -

Чем капитальный ремонт отличается от всех остальных? -

Что необходимо выполнить до вывода электрооборудования в капитальный ремонт? -

Для каких целей составляется дефектная ведомость?

Задания к практическому занятию:

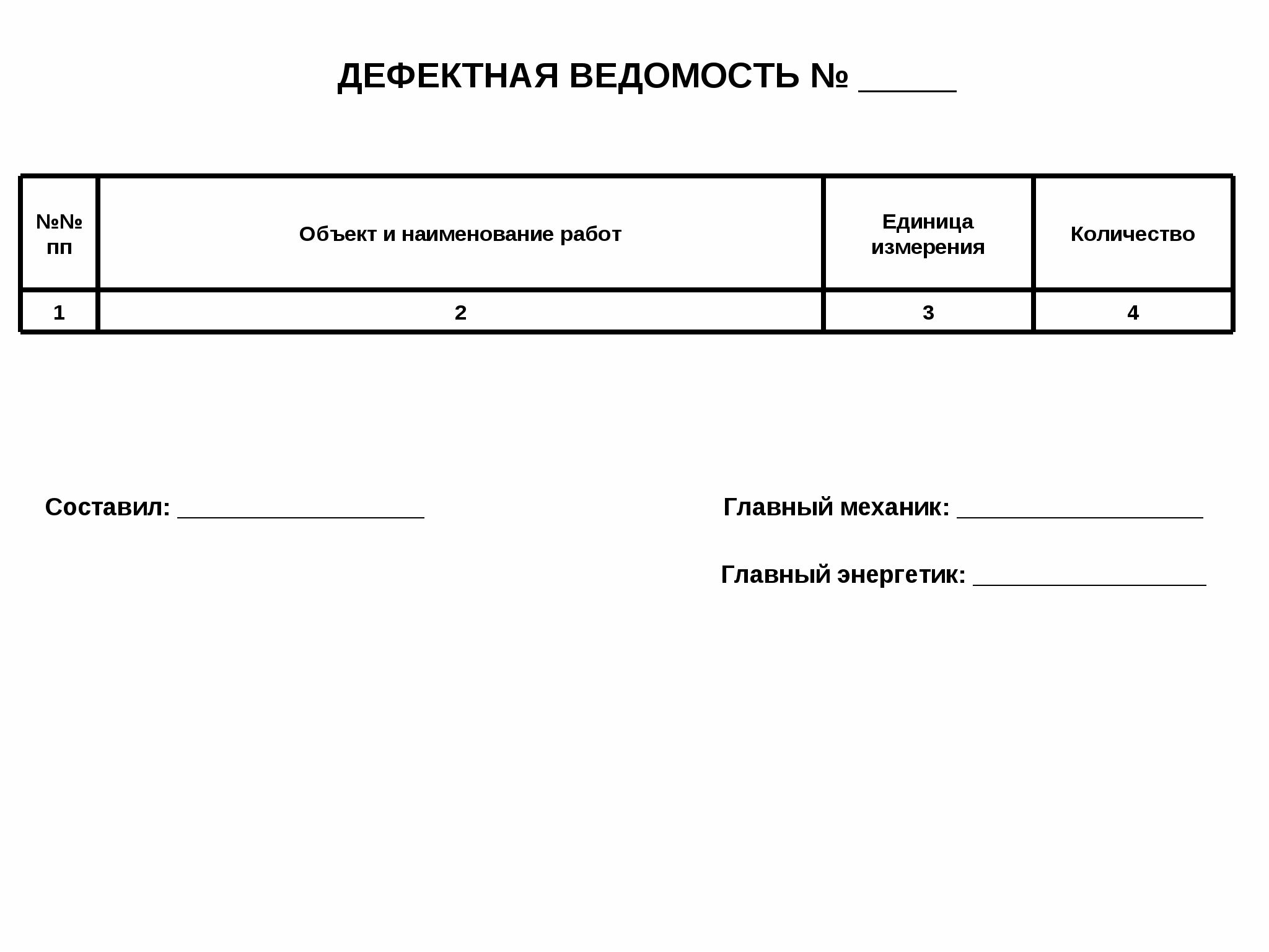

2.1 Составить дефектную ведомость электрооборудования по форме:

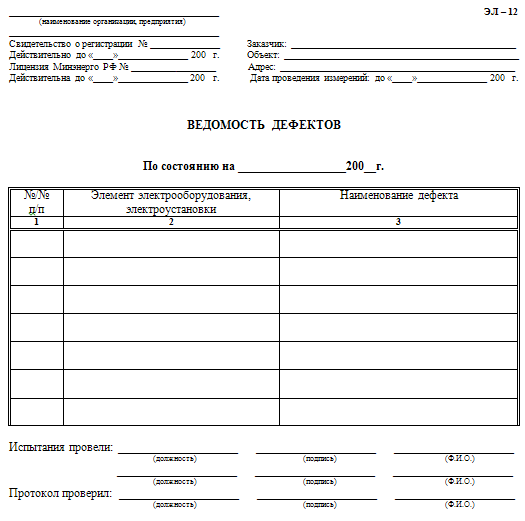

2.2 Составить дефектную ведомость электрооборудования по форме:

Инструкция по выполнению практического занятия:

2.1 Изучить теоретический материал.

2.2 Ответить на вопросы.

2.3 Выполнить задание.

Порядок выполнения отчета по практическому занятию:

Отчет по практическим занятиям оформляется в тетрадях для практических занятий и должен содержать:

- необходимые таблицы, расчеты, выводы в соответствии с целью практического занятия.

Учитывая подготовку, выполнение практического занятия и ответы на вопросы по итогам выполнения работ, выставляются оценки в дорожной карте по каждой специальности.

Отчеты по всем выполненным работам хранятся у преподавателя в течение года. Лучшие отчеты используются в работе преподавателя.

Практическое занятие №3

Выбор аппаратуры защиты

Цель работы: изучить требования к аппаратам защиты электрооборудования.

Обеспеченность занятия

Раздаточные материалы: данные методические рекомендации.

Краткие теоретические материалы по теме практического занятия:

Аппараты защиты предназначаются для защиты электрических сетей, машин и аппаратов от аварийных режимов (например, коротких замыканий, перегрузок), угрожающих сохранности электрооборудования и безопасности персонала. Однако при неправильном монтаже и эксплуатации они сами могут быть причиной аварии, пожара или взрыва, так как во время их работы возникают электрические искры, дуги и прочее.

Наиболее часто применяемыми аппаратами защиты являются плавкие предохранители, воздушные автоматические выключатели (автоматы), реле и устройства защитного отключения (УЗО).

Плавким предохранителем называется устройство, в котором при токе, превышающем допустимое значение, расплавляется плавкий элемент плавкой вставки и размыкается электрическая цепь. Плавкий предохранитель состоит из плавкой вставки, поддерживающего ее контактного устройства и патрона (корпуса). Основной частью плавкой вставки является плавкий элемент. Плавкая вставка подлежит замене после срабатывания предохранителя.

Многие предохранители имеют специальные устройства для гашения дуги, образующейся при расплавлении плавкого элемента вставки. Обычно плавкие вставки находятся внутри патрона, покрытого изоляционной оболочкой, армированного деталями для крепления вставки и подвода к ней тока. По конструкции плавких вставок предохранители бывают разборными и неразборными. Разборные допускают замену плавких элементов после срабатывания на месте эксплуатации без специального инструмента. У неразборных замене подлежит вся плавкая вставка.

Плавкие предохранители характеризуются следующими параметрами:

- Номинальное напряжение Uн.пр – напряжение, указанное на предохранителе и соответствующее наибольшему номинальному напряжению сетей, в которых разрешается установка данного предохранителя. Так, предохранители типа ПР-2 первого габарита (меньших размеров) имеют маркировку 250 В и могут устанавливаться в сетях с номинальным напряжением до 250 В постоянного тока и до 380 В переменного тока. Предохранители ПР-2 второго габарита (больших размеров) имеют маркировку 500 В и могут устанавливаться в сетях напряжением 500 В и ниже.

- Номинальный ток предохранителя Iн.пр – ток, указанный на предохранителе и равный наибольшему из номинальных токов плавких вставок, предназначенных для данного предохранителя. На этот ток рассчитаны все токоведущие контактные части предохранителя.

Iн.вст.- Номинальный ток плавкой вставки Iн.вст – ток, указанный на вставке, для которого она предназначена, при длительной работе. Номинальный ток предохранителя всегда должен быть больше или равен номинальному току плавкой вставки, т.е. Iн.пр

больше Iн.вст. - ток, при котором вставка расплавится через промежуток времени, достаточный для достижения ею установившейся температуры. Это время обычно равно 1-2 ч. Ток I- Пограничный ток плавкой вставки I

- Предельный ток отключения предохранителя Iпр.пр – наибольшее значение тока КЗ сети, при котором гарантируется надежная работа предохранителей, т.е. дуга гасится без каких-либо повреждений патрона.

Плавкие вставки обычно изготовляют из меди, серебра, олова, свинца, цинка, алюминия и их сплавов. Материал очень влияет на защитную характеристику вставки. Экспериментально установлено, что вставки из легкоплавких металлов - олова, свинца, цинка и алюминия - более удобны для защиты элементов электроустановок от токов перегрузки, так как позволяют получить большую выдержку времени. Вставки из этих материалов обладают большим удельным электрическим сопротивлением и малой теплопроводностью. Однако масса вставки из этих металлов при одинаковом номинальном токе больше, чем масса вставки из меди или серебра. Это снижает разрывную способность предохранителя.

Для более надежной защиты электрических сетей от токов перегрузки и КЗ применяются автоматические выключатели, которые одновременно могут служить для нечастых коммутаций электрических сетей. Поэтому их следует широко использовать в электроустановках пожаро- и взрывоопасных производств.

Автоматы различают по их быстродействию. Ниже рассматриваются только небыстродействующие автоматы, получившие большое распространение на промышленных предприятиях, у которых собственное время отключения не менее 10 мс.

Автомат состоит из корпуса, подвижных и неподвижных контактов, дугогасительных камер, механизма управления, механизма свободного расцепления и расцепителя.

Корпус автомата выполнен из пластмассы, фарфора или стали и состоит из основания, на котором непосредственно монтируют части автомата и крышки. Корпус закрывает все части, обеспечивая безопасность персонала при срабатывании автомата и его обслуживании.

У многих автоматов контакты каждого полюса заключены в дугогасительную камеру, где