ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 24.04.2024

Просмотров: 60

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

важнейшим параметром при оценке отражателей, все

процедуры по его регулировке должны быть строго

регламентированы в документации на контроль.

Специальные функциональные узлы эхо-импульсного

ручного дефектоскопа.

При контроле изделия с помощью ручного дефектоскопа

анализ сигналов, отображаемых на экране, и выработку

решения о наличии дефекта осуществляет оператор-

дефектоскопист. Для этого он должен постоянно наблюдать

за экраном дефектоскопа, что в большинстве случаев трудно

осуществить. Поэтому с целью повышения производительности

контроля в состав современных дефектоскопов входит рядспециальных функциональных узлов, предназначенных для

автоматизации некоторых функций оператора. Для этой цели

чаще всего используются автоматический сигнализатор

дефектов (АСД), схема временной регулировки чувствитель-

ности (БРЧ) и измеритель расстояния (глубиномер).

С помощью АСД автоматически вырабатывается световой

и звуковой сигналы тревоги в тех случаях, когда в пределах

установленного интервала времени появляется сигнал,

амплитуда которого превышает заданный пороговый уровень.

Этот уровень (порог АСД) равен амплитуде эхо-сигнала от

отражателя (дефекта), размеры которого считаются недопус-

тимыми для данного изделия. Временной интервал, внутри

которого осуществляется сравнение сигналов с порогом АСД,

называется строб-импульсом (стробом) или зоной АСД.

Регулировку задержки строба относительно импульса

возбуждения преобразователя и ширины строба осуществляют

таким образом, чтобы анализу подвергались только те

сигналы, которые соответствуют наиболее важному с точки

зрения дефектности объему в контролируемом изделии.

Схема временной регулировки чувствительности (ВРЧ)

предназначена для автоматической регулировки коэффициен-

та усиления приемного устройства таким образом, чтобы

амплитуда эхо-сигналов, вызванных отражателями одина-

кового размера, но лежащими на разных расстояниях, были

одинаковыми на входе усилителя. Применение схемы ВРЧ

позволяет компенсировать ослабление акустической волны в

материале контролируемого изделия, обусловленное

диффракционным расхождением и затуханием ультразвука.

Это облегчает, оператору процесс оценки сигналов по экрану

ЭЛТ и позволяет упростить схему АСД, т. к. во всей зоне АСД

все сигналы могут сравниваться с одним порогом АСД. Кроме

того, применение ВРЧ позволяет уменьшить время восста-

новления усилителя после воздействия импульса возбуждения,

т. 'к. наибольшее подавляющее воздействие приходится как

раз на начальный участок развертки.

'Изменение коэффициента усиления приемного устройства

осуществляется напряжением, которое изменяется во времени

по закону, обратному закону ослабления звука в материале

изделия. Регулировка схемы ВРЧ заключается в установке зоны

34

действия ВРЧ (строб ВРЧ) и формы регулирующего напряжения.

Глубиномер предназначен для автоматического расчета

расстояния между преобразователем и отражателем по

измеряемому времени пробега и известной скорости звуковой

волны. Принцип действия глубиномера аналогичен тому,

который применяется в эхо-импульсных толщиномерах и будет

рассмотрен ниже.

- 1 2 3 4 5 6 7 8 9 ... 19

Эхо-импульсный толщиномер.

Ультразвуковой толщиномер предназначен для измерения

толщины стенок деталей, доступных только с одной стороны.

Для этого в толщиномере производится автоматическое

измерение времени пробега между противоположными

поверхностями стенки детали, которое прямо пропорционально

толщине стенки и обратно пропорционально скорости звука

в материале контролируемого изделия. При этом предпола-

гается, что материал является однородным и скорость звука в

нем известна. Измеренное значение времени пробега

умножается на половину скорости звука (т. к. волна проходит

расстояние, равное двойной толщине) и индицируется:

где t - время пробега.

Для измерения толщины стенок используются два способа,

различающихся по области применения, со своими

специальными приборами и преобразователями.

В первом способе используются высокодемпфирозанные

(широкополосные) преобразователи для получения очень

короткого акустического импульса. Время пробега в этом

способе определяется по двум или более отражениям от

противоположной стенки детали (донной поверхности).

Минимальное измеряемое значение толщины изделия

определяется частотой зондирующего импульса и будет тем

меньше, чем выше частота. Недостаток способа заключается

в том, что измерение возможно в случае, когда имеется серия

эхо-импульсов от задней стенки изделия, поэтому к состоянию

поверхности контролируемого изделия предъявляются очень

высокие требования. Измерять толщину стенки с грубыми

поверхностями (например, прокорродированными) описанным

способом нельзя, т.к. на неровностях поверхности, коррозион-

ных язвах и др. происходит сильное рассеяние звука, которое

не позволяет получить многократные отражения.

Во втором способе для измерения толщины используется

только первый отраженный импульс. Этот способ не

обеспечивает точности первого, но он обеспечивает

измерения при плохом качестве поверхности. Толщиномеры,

реализующие второй способ, выпускаются серийно ПО

"Интроскоп" (Молдова), НПФ "Ультракон-Сервис" (Украина)

и др. и широко применяются на промышленных предприятиях.

Поэтому ниже будем рассматривать именно этот тип

аппаратуры.

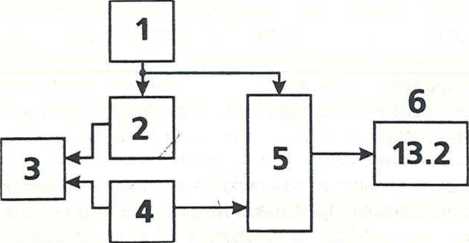

Функциональная схема эхо-импульсного ультразвукового

толщиномера представлена на рис. 3. Синхронизатор,

генератор импульсов возбуждения, искатель и усилитель,

входящие в состав толщиномера, выполняют функции,

аналогичные одноименным узлам эхо-импульсного дефекто-

скопа.

Рис. 3

-

Синхронизатор -

Генератор импульсов возбуждения -

Искатель -

Приемное устройство -

Измерительная схема

36