Файл: Реферат по дисциплине Современные проблемы развития науки, техники и технологии (нефтегазовые техника и технологии) по теме.docx

Добавлен: 26.04.2024

Просмотров: 16

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Обобщая требования к оборудованию и технологии проводки скважин, разработаны общие требования:

1 помимо инклинометрических датчиков телеметрические системы должны оснащаться датчиками технологических и геофизических параметров;

2 непромер от забоя до датчиков телеметрии и каротажа должен быть минимально возможным, рекомендуется использование датчиков между ГДЗ и долотом – наддолотных модулей инклинометрии; 3 должны точно измеряться глубина скважины, зенитный угол, азимутальный угол;

4 должны точно соблюдаться интенсивности искривления ствола скважины по зенитному углу, азимуту и в пространстве;

5 необходимо точное соблюдение плановой траектории, недопущение выхода из коридора бурения 1м по вертикали вниз/вверх от плановой траектории, подбор и адаптация оборудования для соблюдения плановой траектории без нарушения коридора бурения. 6 при отклонении от плановой траектории нужна корректировка траектории для возвращения к проекту в необходимой точке;

7 обязателен постоянный контроль траектории с автоматизацией типовых операций, по возможности с удаленным сопровождением для снижения влияния человеческого фактора;

8 телеметрические и роторные системы должны быть максимально надежными;

9 технология проводки скважины должна быть модульной и масштабируемой для использования на большом количестве объектов [13].

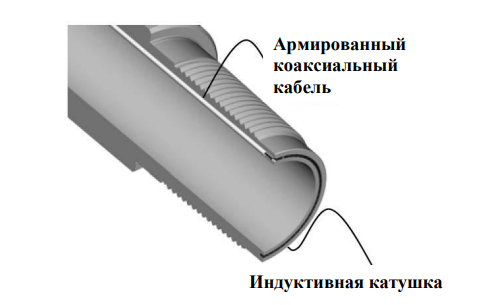

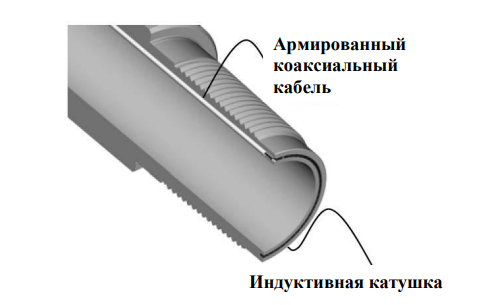

Наиболее качественное бурение скважин со сложными профилями осуществляется с помощью роторно-управляемых систем. Разрабатываемые в настоящее время управляемые системы роторного бурения могут в автономном режиме осуществлять целенаправленное изменение зенитного и азимутального углов или производить их стабилизацию при бурении по команде с поверхности [11]. Некоторые сервисные компании в настоящее время развивают системы с электрическим каналом связи к телеметрии и РУС, по аналогии с трубами для электробурения. Эти системы используют электрические провода, встроенные в каждую бурильную трубу, через которые осуществляется передача информации. Скорость передачи данных на несколько порядков выше, чем у систем с гидравлическим или электромагнитным каналами связи, как от скважинного инструмента на поверхность, так и с поверхности до скважинного инструмента [9]. В 2006 система передачи данных по бурильным трубам ИнтеллиСерв (НОВ), обеспечивающая скорость передачи данных до 1 мегабита в секунду, была введена в эксплуатацию (рисунок 2). Система использует бесконтактную индуктивную связь между отрезками кабеля на торцах трубы. Для устойчивой связи каждые 500 м в колонну труб встраивается повторитель. Минусом этой системы является значительное удорожание бурильных труб. РУС на бурильной колонне с электрическим каналом связи может незамедлительно передавать и принимать данные, за счёт чего управление траекторией можно автоматизировать [14].

Рисунок 2 – Труба со встроенным кабелем [11]

При использовании для бурения колонны гибких непрерывных труб электрический канал связи является наиболее оптимальным и оправданным. На данный момент существует достаточно надежное оборудование для заправки геофизического кабеля в колонну труб, при этом кабель является цельным на всем протяжении. Кроме того, особенностью КНБК при таком бурении является наличие ориентирующего устройства для отклонителя (т. к. отсутствует возможность вращать колонну с поверхности). Энергопотребление этого устройства намного выше потребления остальных устройств, что делает работу такой системы от батарей или генератора невозможной. Использование кабеля позволяет подводить питание к устройствам непосредственно с поверхности. Моторизованная РУС на ГНКТ с электрическим каналом связи может незамедлительно передавать и принимать данные, за счёт чего управление траекторией можно полностью автоматизировать [5].

4 Необходимость создания отечественных РУС

В области бурения направленных и горизонтальных скважин наблюдается значительное усложнение траекторий скважин, увеличение количества и длины интервалов направленного бурения, также возникает необходимость обеспечения стабильного предсказуемого изменения параметров зенитного угла и азимута на участках плавного изменения траектории скважины. Даже на участках стабилизации возникает необходимость соблюдения строгой прямолинейности ствола скважины. Использование забойных двигателей с регулируемым на поверхности узлом перекоса решает большую часть проблемы, но остается необходимость изменения геометрических характеристик КНБК непосредственно на забое. На сегодняшний день, значительную долю нарушений и брака в работе при ориентированном бурении скважин составляют: превышение допустимых пределов значений темпа (интенсивности) искривления ствола по сравнению с проектным профилем; «непопадание» в круг допуска; выход горизонтального ствола из «коридора бурения», пересечение пласта или «вылет» из него и т.д., что приводит к необходимости проведения исправительных работ по корректировке ствола, и, в некоторых случаях, перебуриванию ствола. Основными причинами указанных обстоятельств являются причины организационно-технического и в меньшей мере - геологического характера. В их числе: неправильный выбор забойной компоновки и прогнозирование характера его работы; нехватка или недостаточность необходимых типоразмеров элементов КНБК (калибраторов, центраторов), серийных забойных отклонителей с регулируемым механизмом искривления; сверхдопустимые погрешности измерений применяемых телеметрических систем; отсутствие соответствующего программного обеспечения; низкий уровень квалификации операторов направленного бурения и др [11].

Роторно-управляемые системы масштабно производятся зарубежными сервисными компаниями, например, такими как Hulliburton и Schlumberger. Разработки этих компаний пользуются широкой популярностью в мире и закупаются различными нефтедобывающими странами. Российская Федерация не является исключением и также ведет работу над отечественными технологиями и имеет большие успехи. В настоящий момент ведётся большая программа импортозамещения, осуществляются крупные инвестиции в данном направлении. Рассмотрим различные применения Российских аналогов роторно-управляемых систем.

Система РУС-ГМ-195, показанная на рисунке 3, разработана российским НПП «Буринтех» и относится к типу Point-the-bit, позиционирование долота которого достигается смещением приводного вала относительно компоновки или изменением кривизны.

Рисунок 3 – РУС-ГМ-195 [7]

РУС-ГМ-195 испытывалась в основном на активах ПАО «Газпром нефть». Первые тесты система прошла в феврале 2017 года в Южно-приобском месторождении, а уже в октябре 2020 года на том же месторождении были пройдены заключительные испытания, подтвердившие надежность и эффективность применение Российского аналога. С помощью РУС-ГМ-195 был пробурен участок скважины в интервале с 1560 до 3480 метров. Строительство участка скважины длинной 1920 метров осуществлялось без отклонений от проектного профиля. По итогам испытаний руководством ПАО «Газпром нефть» было отмечено, что использование отечественных систем снижает стоимость строительства скважины, а также улучшает экономику проектов [7].

В 2015 году были проведены испытания отечественной роторно-управляемой системы РУК-8.75 БС, представленной на рисунке 2, производства компании «Электроприбор». По способу управления долотом данный прибор относится к типу Push-the-bit. Направление долота регулируется нажатием на стенку скважины при помощи выдвижных башмаков.

Рисунок 2 – РУК-8.75 БС [7]

Испытания проводились в Газпромнефть-Ноябрьскнефтегазе на территории Вынгапуровского месторождения и завершились 15 сентября 2015 года. При проведении завершающего испытания общая проходка составила 216 метров, а средняя скорость 29 м/ч. После завершения пробных работ было отмечено, что все необходимые действия данной системы выполняются. Из минусов была отмечена потеря связи с телеметрией. Также из-за особенности внутреннего строения было необходимо пересмотреть внутреннее строение данной системы. Но в целом гендиректор Газпромнефть-Ноябрьскнефтегаза П. Крюков остался доволен результатами опытных испытаний.

Таким образом, мы видим, что разработка отечественных технологий не стоит на месте и имеет большие успехи. Стоит отметить, что специалисты в сфере нефтяной и газовой промышленности отмечают высокий потенциал развития отечественных технологий в будущем.

ВЫВОДЫ

При изучении данной темы были выявлены следующие проблемы:

- неточное измерение зенитного угла и азимута датчиками телеметрической системы во время процесса строительства скважины;

- несоответствие технологии проводки скважин геолого-техническим условиям месторождений;

- отказ оборудования;

- высокая стоимость роторно-управляемых систем.

Для решения данных проблем предлагаются следующие пути решения:

- рекомендуется использование датчиков между ГДЗ и долотом – наддолотных модулей инклинометрии;

- обязателен постоянный контроль траектории с автоматизацией типовых операций, по возможности с удаленным сопровождением для снижения влияния человеческого фактора;

- продолжение работы наl улучшением и созданием отечественных РУС, проведение практических испытаний и методом эмпирических исследований выявление недостатков данной технологии.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

1 помимо инклинометрических датчиков телеметрические системы должны оснащаться датчиками технологических и геофизических параметров;

2 непромер от забоя до датчиков телеметрии и каротажа должен быть минимально возможным, рекомендуется использование датчиков между ГДЗ и долотом – наддолотных модулей инклинометрии; 3 должны точно измеряться глубина скважины, зенитный угол, азимутальный угол;

4 должны точно соблюдаться интенсивности искривления ствола скважины по зенитному углу, азимуту и в пространстве;

5 необходимо точное соблюдение плановой траектории, недопущение выхода из коридора бурения 1м по вертикали вниз/вверх от плановой траектории, подбор и адаптация оборудования для соблюдения плановой траектории без нарушения коридора бурения. 6 при отклонении от плановой траектории нужна корректировка траектории для возвращения к проекту в необходимой точке;

7 обязателен постоянный контроль траектории с автоматизацией типовых операций, по возможности с удаленным сопровождением для снижения влияния человеческого фактора;

8 телеметрические и роторные системы должны быть максимально надежными;

9 технология проводки скважины должна быть модульной и масштабируемой для использования на большом количестве объектов [13].

Наиболее качественное бурение скважин со сложными профилями осуществляется с помощью роторно-управляемых систем. Разрабатываемые в настоящее время управляемые системы роторного бурения могут в автономном режиме осуществлять целенаправленное изменение зенитного и азимутального углов или производить их стабилизацию при бурении по команде с поверхности [11]. Некоторые сервисные компании в настоящее время развивают системы с электрическим каналом связи к телеметрии и РУС, по аналогии с трубами для электробурения. Эти системы используют электрические провода, встроенные в каждую бурильную трубу, через которые осуществляется передача информации. Скорость передачи данных на несколько порядков выше, чем у систем с гидравлическим или электромагнитным каналами связи, как от скважинного инструмента на поверхность, так и с поверхности до скважинного инструмента [9]. В 2006 система передачи данных по бурильным трубам ИнтеллиСерв (НОВ), обеспечивающая скорость передачи данных до 1 мегабита в секунду, была введена в эксплуатацию (рисунок 2). Система использует бесконтактную индуктивную связь между отрезками кабеля на торцах трубы. Для устойчивой связи каждые 500 м в колонну труб встраивается повторитель. Минусом этой системы является значительное удорожание бурильных труб. РУС на бурильной колонне с электрическим каналом связи может незамедлительно передавать и принимать данные, за счёт чего управление траекторией можно автоматизировать [14].

Рисунок 2 – Труба со встроенным кабелем [11]

При использовании для бурения колонны гибких непрерывных труб электрический канал связи является наиболее оптимальным и оправданным. На данный момент существует достаточно надежное оборудование для заправки геофизического кабеля в колонну труб, при этом кабель является цельным на всем протяжении. Кроме того, особенностью КНБК при таком бурении является наличие ориентирующего устройства для отклонителя (т. к. отсутствует возможность вращать колонну с поверхности). Энергопотребление этого устройства намного выше потребления остальных устройств, что делает работу такой системы от батарей или генератора невозможной. Использование кабеля позволяет подводить питание к устройствам непосредственно с поверхности. Моторизованная РУС на ГНКТ с электрическим каналом связи может незамедлительно передавать и принимать данные, за счёт чего управление траекторией можно полностью автоматизировать [5].

4 Необходимость создания отечественных РУС

В области бурения направленных и горизонтальных скважин наблюдается значительное усложнение траекторий скважин, увеличение количества и длины интервалов направленного бурения, также возникает необходимость обеспечения стабильного предсказуемого изменения параметров зенитного угла и азимута на участках плавного изменения траектории скважины. Даже на участках стабилизации возникает необходимость соблюдения строгой прямолинейности ствола скважины. Использование забойных двигателей с регулируемым на поверхности узлом перекоса решает большую часть проблемы, но остается необходимость изменения геометрических характеристик КНБК непосредственно на забое. На сегодняшний день, значительную долю нарушений и брака в работе при ориентированном бурении скважин составляют: превышение допустимых пределов значений темпа (интенсивности) искривления ствола по сравнению с проектным профилем; «непопадание» в круг допуска; выход горизонтального ствола из «коридора бурения», пересечение пласта или «вылет» из него и т.д., что приводит к необходимости проведения исправительных работ по корректировке ствола, и, в некоторых случаях, перебуриванию ствола. Основными причинами указанных обстоятельств являются причины организационно-технического и в меньшей мере - геологического характера. В их числе: неправильный выбор забойной компоновки и прогнозирование характера его работы; нехватка или недостаточность необходимых типоразмеров элементов КНБК (калибраторов, центраторов), серийных забойных отклонителей с регулируемым механизмом искривления; сверхдопустимые погрешности измерений применяемых телеметрических систем; отсутствие соответствующего программного обеспечения; низкий уровень квалификации операторов направленного бурения и др [11].

Роторно-управляемые системы масштабно производятся зарубежными сервисными компаниями, например, такими как Hulliburton и Schlumberger. Разработки этих компаний пользуются широкой популярностью в мире и закупаются различными нефтедобывающими странами. Российская Федерация не является исключением и также ведет работу над отечественными технологиями и имеет большие успехи. В настоящий момент ведётся большая программа импортозамещения, осуществляются крупные инвестиции в данном направлении. Рассмотрим различные применения Российских аналогов роторно-управляемых систем.

Система РУС-ГМ-195, показанная на рисунке 3, разработана российским НПП «Буринтех» и относится к типу Point-the-bit, позиционирование долота которого достигается смещением приводного вала относительно компоновки или изменением кривизны.

Рисунок 3 – РУС-ГМ-195 [7]

РУС-ГМ-195 испытывалась в основном на активах ПАО «Газпром нефть». Первые тесты система прошла в феврале 2017 года в Южно-приобском месторождении, а уже в октябре 2020 года на том же месторождении были пройдены заключительные испытания, подтвердившие надежность и эффективность применение Российского аналога. С помощью РУС-ГМ-195 был пробурен участок скважины в интервале с 1560 до 3480 метров. Строительство участка скважины длинной 1920 метров осуществлялось без отклонений от проектного профиля. По итогам испытаний руководством ПАО «Газпром нефть» было отмечено, что использование отечественных систем снижает стоимость строительства скважины, а также улучшает экономику проектов [7].

В 2015 году были проведены испытания отечественной роторно-управляемой системы РУК-8.75 БС, представленной на рисунке 2, производства компании «Электроприбор». По способу управления долотом данный прибор относится к типу Push-the-bit. Направление долота регулируется нажатием на стенку скважины при помощи выдвижных башмаков.

Рисунок 2 – РУК-8.75 БС [7]

Испытания проводились в Газпромнефть-Ноябрьскнефтегазе на территории Вынгапуровского месторождения и завершились 15 сентября 2015 года. При проведении завершающего испытания общая проходка составила 216 метров, а средняя скорость 29 м/ч. После завершения пробных работ было отмечено, что все необходимые действия данной системы выполняются. Из минусов была отмечена потеря связи с телеметрией. Также из-за особенности внутреннего строения было необходимо пересмотреть внутреннее строение данной системы. Но в целом гендиректор Газпромнефть-Ноябрьскнефтегаза П. Крюков остался доволен результатами опытных испытаний.

Таким образом, мы видим, что разработка отечественных технологий не стоит на месте и имеет большие успехи. Стоит отметить, что специалисты в сфере нефтяной и газовой промышленности отмечают высокий потенциал развития отечественных технологий в будущем.

ВЫВОДЫ

При изучении данной темы были выявлены следующие проблемы:

- неточное измерение зенитного угла и азимута датчиками телеметрической системы во время процесса строительства скважины;

- несоответствие технологии проводки скважин геолого-техническим условиям месторождений;

- отказ оборудования;

- высокая стоимость роторно-управляемых систем.

Для решения данных проблем предлагаются следующие пути решения:

- рекомендуется использование датчиков между ГДЗ и долотом – наддолотных модулей инклинометрии;

- обязателен постоянный контроль траектории с автоматизацией типовых операций, по возможности с удаленным сопровождением для снижения влияния человеческого фактора;

- продолжение работы наl улучшением и созданием отечественных РУС, проведение практических испытаний и методом эмпирических исследований выявление недостатков данной технологии.

СПИСОК ИСПОЛЬЗОВАННЫХ ИСТОЧНИКОВ

-

Гулизаде, М.П. Основные принципы проектирования неориентируемых КНБК для бурения вторых стволов в глубоких скважинах /М.П. Гулизаде, Ф. Сеид-Рза // Азербайджанское нефтяное хозяйство. –1989. – №11. – С. 20 – 22. -

Дамаскин, М.В. Использование информационной системы «Удаленный мониторинг бурения» в нефтяных компаниях. /М.В. Дамаскин, Т.Н. Нестерова // Бурение и нефть. – 2004. – №8. С.25–26 -

Двойников, М.В. Проектирование траектории скважин для эффективного бурения роторными управляемыми системами // Записки Горного института. –2018. – Т. 231. – С. 254-262. -

Двойников, М.В. Технические и технологические решения, обеспечивающие устойчивую работу винтового забойного двигателя / М.В.Двойников, Ю.Д.Мураев // Записки Горного института. – 2016. – Т. 218. – С. 198-205. -

Двойников, М.В. Анализ результатов исследований техникотехнологических параметров бурения наклонных скважин // Записки Горного института. – 2017. Т. – 223. – С. 86-92. -

Портал Neftegaz.ru: сайт. – Москва 2021. – URL: https://neftegaz.ru/ (дата обращения: 17.12.2022). – Текст: электронный. -

Портал Neftegaz.ru: сайт. – Москва 2022. – URL: https://neftegaz.ru/ (дата обращения: 12.11.2022). – Текст: электронный. -

Причины и механизм самопроизвольного искривления скважин: сайт. – Москва 2022. URL: https://infopedia.su (дата обращения: 29.12.2022). – Текст: электронный. -

Управление проводкой наклонных и горизонтальных скважин в сложных горно-геологических условиях бурения: сайт. – Москва 2021. URL: https://earthpapers.net/ (дата обращения 25.12.2022). – Текст: электронный. - Федеральные нормы и правила в области промышленной безопасности «Правил безопасности в нефтяной и газовой промышленности»: [Утв. Приказом Ростехнадзора №101 от 12.03.2013 г.]. - Москва.: Изд-во стандартов, 2017. – 576 с.

-

Хасанов, Р.А. Совершенствование технологии проводки скважин сложного профиля при использовании телеметрических и роторных управляемых систем / Диссертация на соискание ученой степени кандидата технических наук, УГНТУ. Уфа, 2021. -

Bernt S. Aadnoy. Analytical Models for Design of Wellpath and BHA. / Bernt S. Aadnoy , Petur P. Huusgaard.// Asia Pacific Drilling Technology. – Jakarta, Indonesia. 9–11 September 2002. – №6. – P. 34 – 40. - Larsen Lena Kyrvestad. Tools and Techniques to Minimize Shock and Vibration to the Bottom Hole Assembly / Bernt Sigve Adnoy. – University of Stavanger. – 2014. P. 135 – 139.

-

Xiushan Liu. New Techniques Improve Well Planning and Survey Calculation for Rotary-Steerable Drilling. / Xiushan Liu, Rushan Liu, Mingxin Sun. // E Asia Pacific Drilling Technology Conference and Exhibition. – Kuala Lumpur. – Malaysia, 13–15 September 2004.