Файл: Разработка технологического процесса обработки ступенчатого вала.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 26.04.2024

Просмотров: 17

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Государственное образовательное учреждение высшего профессионального образования Московский государственный университет приборостроения и автоматики

(ГОУ МГУПИ)

Кафедра «ИДО «Технология машиностроения»

Курсовой проект

По дисциплине «Технология машиностроения»

На тему «Разработка технологического процесса обработки ступенчатого вала»

Группа ТИ12-06-08В

№ зачетной книжки 07163

№ задания ______________

Студент Ловков В.А.

Руководитель проекта,

Ф.И.О. ___________________________________

Дата «___» ________

Москва , 2011г

Оглавление

Аннотация

Введение

-

Служебное назначение изделия -

Анализ технологичности конструкции изделия -

Определение типа и организационной формы производства -

Выбор способа получения заготовки -

Выбор маршрута механической обработки -

Выбор технологических баз -

Выбор технологического оборудования, оснастки и средств автоматизации -

Выбор припусков на механическую обработку -

Проектирование схемы наладки оборудования -

Расчет режимов резания и норм времени -

Маршрутная технологическая карта -

Эффективность предлагаемого технологического процесса -

Общие выводы и рекомендации

Список использованной литературы

Приложение

Аннотация

В курсовом проекте разработан технологический процесс обработки тихоходного вала двухступенчатого цилиндрического редуктора.

Введение

В настоящее время важно – качественно , дешево , в заданные сроки с минимальными затратами живого и овеществленного труда изготовить требуемую деталь . Применять современную высокопроизводительную технику , оборудовани , инструмент , технологическую оснастку , средства механизации и автоматизации производства .

Разработка технологического процесса изготовления не должна сводится к формальному установлению последовательности обработки поверхностей деталей , выбору оборудования и режимов . Она требует творческого подхода для обеспечения согласованности всех этапов изготовления и достижения требуемого качества с наименьшими затратами.

При проектировании технологических процессов изготовления деталей машин необходимо учитывать основные направления в современной технологии машиностроения .

Применение высокопроизводительных методов обработки , обеспечивающих высокую точность и качество поверхностей деталей машины , методов упрочнения рабочих поверхностей , повышающих ресурс работы детали и машины в целом , использование станков с ЧПУ - все это направлено на повышение эффективности производства и качества продукции .

Цель работы - применение на практике методики проектирования технологических процессов . Для выполнения поставленной цели необходимо решить ряд следующих задач :

1) проанализировать деталь ;

2) выявить технические требования на деталь, дать оценку технологичности, определить тип производства ;

3) выбрать метод получения заготовки, спроектировать ее ;

4) разработать техпроцесс изготовления детали ;

5) на все операции назначить режимы резания , рассчитать технические нормы времени ;

6) выбрать универсальные средства измерения линейных размеров .

1 . Служебное назначение изделия

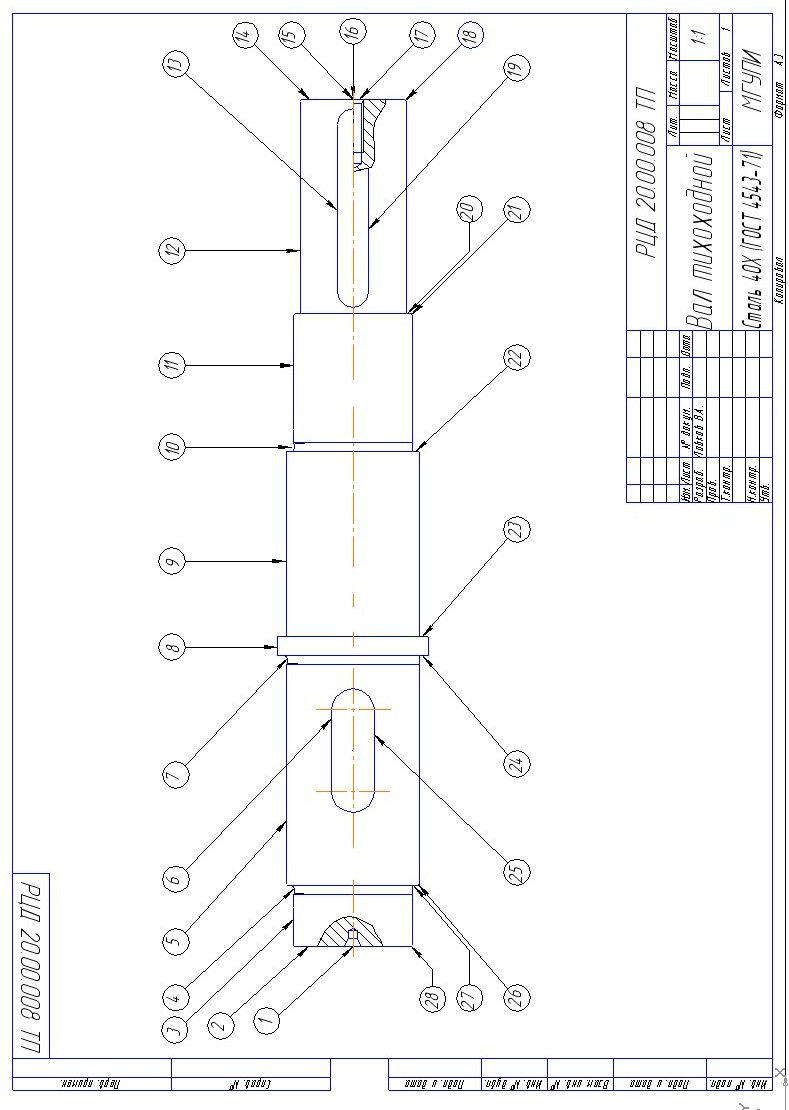

Деталь «Вал тихоходный» (рис.1) является выходным валом цилиндрического редуктора и предназначена для передачи крутящего момента .

Вал получает вращение от промежуточного вала-шестерни через зубчатое колесо , установленное по пов. 5 ( рис. 1.2) на шпонке , и воспринимает крутящий момент боковыми поверхностями 6 шпоночного паза и посадкой с натягом по поверхности 5 . Вал передает крутящий момент боковыми поверхностями шпоночного паза 13 . Вал установлен в подшипниках качения в корпусе редуктора.

1.2 Систематизация поверхностей

Все поверхности детали на эскизе нумеруем и систематизируем по их назначению .

Исполнительные поверхности , выполняющие служебные функции вала - передачу крутящего момента - боковые поверхности 6 и 13 шпоночных пазов и посадочная поверхность зубчатого колеса 5.

Основные конструкторские базы , определяющие положение вала-шестерни в редукторе ─ цилиндрические подшипниковые шейки , пов. 3 и 11 и торцовая пов. 24 .

Вспомогательные конструкторские базы , определяющие положение присоединяемых деталей - цилиндрическая пов. 12 , торцовая пов. 20 , шпоночные пазы , пов. 6 , 24 , 13 18 .

Свободные поверхности , не сопрягающиеся с другими деталями, -

пов. 1 , 2 , 4 , 7 , 8 , 9 , 10 , 11 , 12 , 14 , 18 , 21 , 23 , 26 , 28 .

Рис. 1.2

2. Анализ технологичности детали

Целью анализа конструкции детали на технологичность является выявление недостатков конструкции по сведениям , содержащимся в чертежах и технических требованиях , а также возможное улучшение технологичности рассматриваемой конструкции.

Конфигурация вала достаточно технологична для обработки резаньем на токарном станке , все поверхности легкодоступны для инструмента. Диаметральные размеры вала убывают от середины к концам . Жесткость вала допускает получение высокой точности обработки (жесткость вала считается недостаточной, если при получения точности 6…9-го квалитетов отношение его длины

к диаметру

к диаметру  свыше 10…12) .

свыше 10…12) .

2.1 Технологичность заготовки

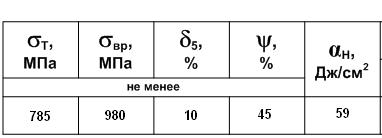

Материал детали – сталь 40Х ГОСТ 4543-71 . Её состав и основные свойства указаны в таб. 2.1 и 2.2

Таб. 2.1

Таб. 2.2

После термической обработки твёрдость - 27…29 HRC . Прочность вр

после закалки - ≥750 МПа . Эти механические характеристики обеспечивают нормальную работу вала-шестерни в редукторе . Материал не является дефицитным . Сталь 40Х имеет удовлетворительную обрабатываемость резанием , коэффициент обрабатываемости Ко=0,85 [2] при обработке твёрдосплавным инструментом и Ко=0,7 при обработке инструментом из быстрорежущей стали 1 .

Заготовку вала можно получить как из проката, так и обработкой давлением – штамповкой или высадкой. В обоих случаях форма заготовки и её элементов достаточно простая.

Свободные поверхности выполнены по 14 квалитету точности. На заготовительных операциях такой точности не добиться , поэтому предусматривается обработка всех поверхностей .

Таким образом , с точки зрения получения заготовки , деталь можно считать технологичной .

2.2 Технологичность общей конфигурации

Радиусы закруглений и фаски выполняются по ГОСТ 10948-64 , форма и размеры канавок - по ГОСТ 8820-69 , размеры шпоночного паза - по ГОСТ 23360-78. Такая унификация упростит обработку и контроль этих элементов вала-шестерни .

По конструктивным и технологическим признакам деталь относится к типу деталей “Валы”, для которых разработан типовой ТП. Деталь не содержит каких-либо специфических особенностей формы, поэтому может быть обработана непосредственно по типовому ТП .

Форма детали позволяет вести обработку за один установ нескольких по-верхностей – цилиндрических 3 , 4 , 5 , 7 , 8 и торцовых 24 , 26 , 27 и 28 ; цилиндрических 9 , 10 , 11 , 12 и торцовых 18, 20 , 21 , 22 и 23 .

Все поверхности вала-шестерни доступны для контроля .

Таким образом , с точки зрения общей компоновки детали её можно считать технологичной.

2.3 Технологичность базирования и закрепления

Черновыми базами для установки заготовки на 1-й операции могут быть цилиндрические шейки и торцовые поверхности заготовки . В дальнейшем за базы могут быть приняты как цилиндрические поверхности 3 , 5 , 11 , так и специально выполненные центровые отверстия 1 и 15 по ГОСТ 14034-74.

Измерительные базы детали можно использовать в качестве техно-логических баз . Точность и шероховатость этих баз обеспечит требуемую точность обработки .

Таким образом , с точки зрения базирования и закрепления , деталь следует считать технологичной .

2.4 Технологичность обрабатываемых поверхностей

Предполагается обработать все поверхности детали , т.к. заданные точность и шероховатость не позволяют получить их на заготовительных операциях .

Всего обрабатывается 18 поверхностей : 6 цилиндрических 4 , 7 , 10 , 12 , 15 , 18 ; 8 торцовых 1 , 6 , 8 , 11 , 14 , 16 , 19 ; зубья 13 ; шпоночный паз пов. 2 , 3 ; 2 канавки пов. 8 и 17 . Т.е. , даже при полной обработке , число обрабатываемых поверхностей относительно невелико .

Протяжённость обрабатываемых поверхностей относительно невелика и определяется условиями компоновки редуктора и работы вала .

Точность и шероховатость рабочих поверхностей 3 , 4 , 6 , 7 , 9 , 13 , 16 , 18 определяются условиями работы вала-шестерни . Уменьшение точности приведёт к снижению точности установки вала в редукторе и надёжности его работы . Увеличение шероховатости этих поверхностей приведёт к снижению надёжности сопряжений и интенсивному изнашиванию поверхностей .

Обработка поверхностей 3 , 4 , 6, 8 , 9 , 10 , 11 , 14 , 15 , 16 , 17 в упор затруднений не вызывает .

Поверхности различного назначения разделены , что облегчает обработку . Для выхода резца и шлифовального круга при обработке пов. 4 , 7 и 18 предусмотрены канавки 5 , 8 и 17 . Таким образом , с точки зрения обрабатываемых поверхностей деталь следует считать технологичной .

Из тринадцати обрабатываемых поверхностей только пяти предъявляются

достаточно высокие требования по точности изготовления .

Поскольку деталь “Вал ” отвечает требованиям технологичности по всем критериям , можно сделать вывод о её достаточно высокой технологичности .

3 Определение организационной формы производства

Основной характеристикой , определяющей тип производства является коэффициент закрепления операций Кзо

=

=

Так как Кзо больше 40 делаем вывод , что производство единичное , что подтверждается рекомендациями в ученом пособии (таб. 2.5) [2] .

4 Выбор способа получения заготовки

Метод выполнения заготовки определяется назначением и конструкцией детали, материалом, техническими требованиями, масштабом и серийностью выпуска . Выбрать заготовку – значит установить способ её получения, наметить припуски на обработку каждой поверхности, рассчитать размеры и указать допуски на неточность изготовления. Для рационального выбора заготовки необходимо одновременно учитывать все вышеперечисленные исходные данные, так как между ними существует взаимосвязь.

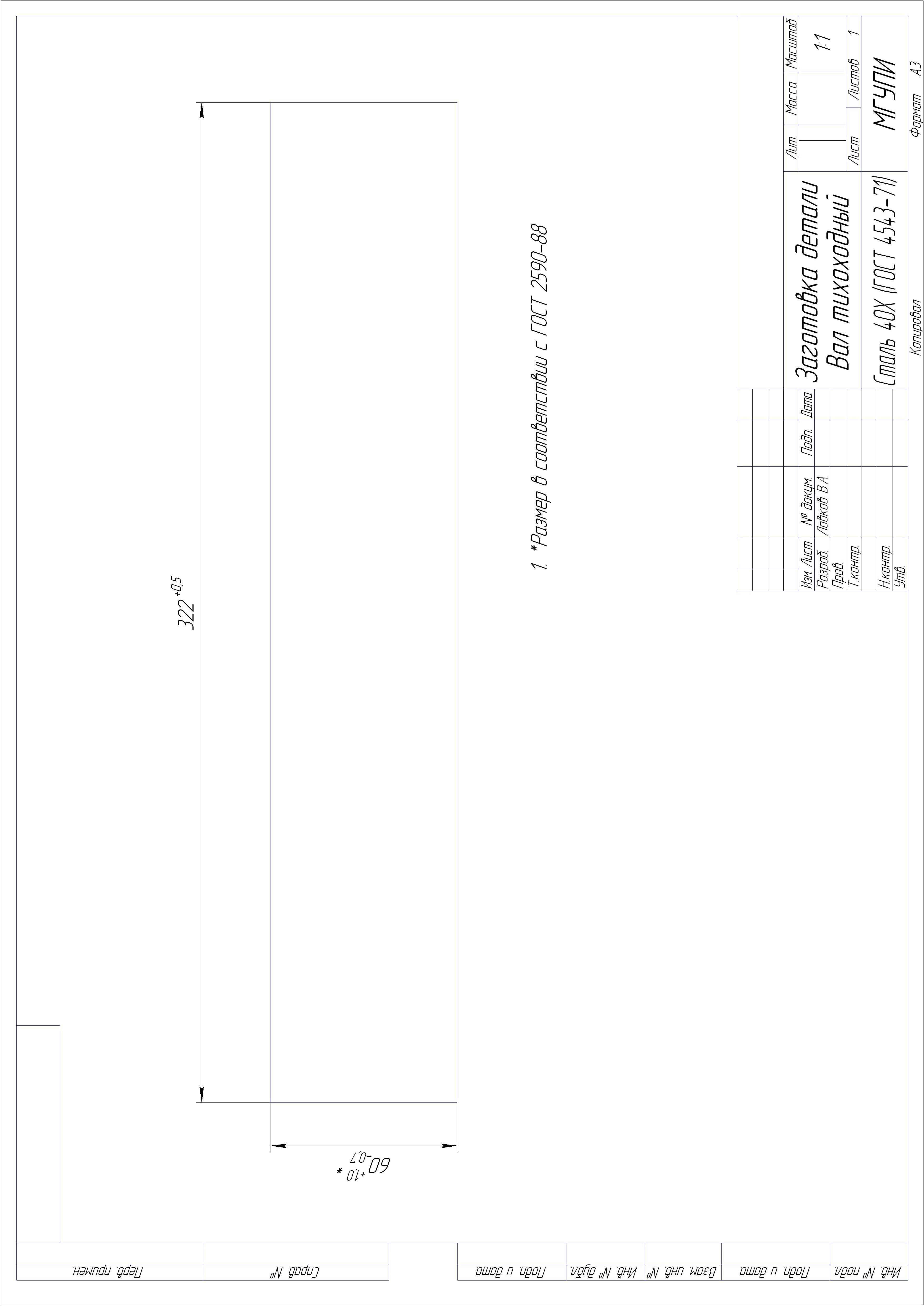

Так как , по условию , производство единичное , выбираем способ получения заготовки – из проката горячекатаного стали марки 40Х (рис.2).

Рис. 2

Коэффициент использования заготовки

Исходя из размеров детали и заготовки и известной плотности стали 40Х

( при 20° С – 7,85 г/см³) :

Значение Ким = 0,59 , что является хорошим показателем для заготовок , полученных прокатом [2] .

5 Выбор маршрута механической обработки