ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 26.04.2024

Просмотров: 13

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

ТЕХНОЛОГИЧЕСКИЕ СВОЙСТВА БЕТОННОЙ СМЕСИ

Качество бетонных работ и производительность труда во многом определяются технологическими свойствами бетонной смеси. К ним относятся показатель жесткости и осадка конуса (подвижность). Технологические свойства бетонной смеси определяются ее составом и свойствами используемых материалов.

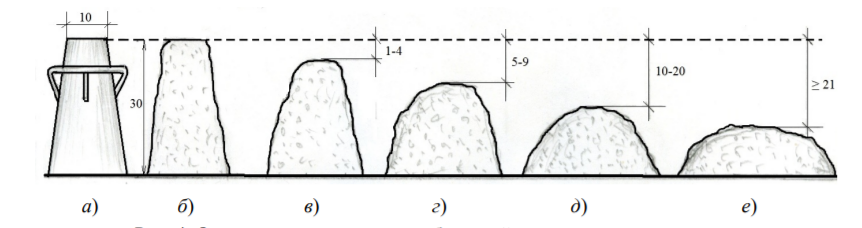

Для определения подвижности, то есть способности бетонной смеси расплываться под действием собственной массы и связанности бетонной смеси, служит стандартный конус (рисунок 1).

а) общий вид; б) жесткая смесь; в) малоподвижная; г) подвижная; д) очень подвижная; е) литая

Рисунок 1 – Определение подвижности бетонной смеси с помощью конуса

Укладка бетонной смеси в конус освоена в три слоя, уплотняя бетонную смесь штыкованием до 25 раз каждый слой. ГОСТ 7473-2010 «Смеси бетонные. Технические условия» устанавливает 5 марок по удобоукладываемости (подвижности) подвижных смесей: П1 (осадка конуса составляет 1–4 см); П2 (5–9 см); П3 (10–15 см); П4 (16–20 см); П5 (≥ 21 см).

При малых расходах воды бетонные смеси не показывают осадки конуса, однако при приложении внешнего силового воздействия такие смеси (в зависимости от расхода воды и состава бетона) обладают различными формованными свойствами. Такие смеси называют жесткими. Для оценки их свойств используют стандартный вискозиметр Вебе (рисунок 2), с помощью которого определяют растекаемость бетонной смеси при вибрировании.

1 – форма-цилиндр; 2 – упоры для крепления конуса; 3 – конус; 4 – воронка; 5 – штанга; 6 – направляющая втулка; 7 – втулка для крепления диска; 8 – диск с отверстиями; 9 – штатив; 10 – зажим

Рисунок 2 – Прибор Вебе для определения жесткости бетонной смеси

ГОСТ 7473-2010 устанавливает 5 марок по удобоукладываемости жестких смесей (в секундах): Ж1 (5–10); Ж2 (11–20); Ж3 (21–30); Ж4 (31–50); Ж5(˃ 50).

Для литой смеси, определяющим показателем которой является ее течение без вибрации под действием силы тяжести, консистенцию смеси определяют по скорости ее истечения из прибора, состоящего из металлического короба сечением 10×10 см и высотой 40 см, имеющего в нижней боковой поверхности отверстие 10×10 см с шибером. Смесь укладывается на высоту 30 см тремя слоями со штыкованием. Затем на поверхность устанавливают диск со штангой и открывают выпускное отверстие, через которое вытекает бетонная смесь.

На подвижность и жесткость бетонной смеси влияют следующие факторы:

1. Количество цементного теста. Чем выше содержание цементного теста, тем больше подвижность бетонной смеси. Если цементного теста взять только в количестве, необходимом для заполнения пустот между заполнителями, то бетонная смесь получается жесткой, неудобоукладываемой. Для того чтобы смесь стала подвижной, следует не только заполнить пустоты, но и раздвинуть зерна заполнителя прослойками из цементного теста. Минимальное содержание цементного теста в бетонной смеси, обеспечивающее ее нерасслаиваемость и качественное уплотнение, составляет от 170–200 л в жесткой смеси, до 220–270 л – в подвижной и литой смесях.

2. Консистенция цементного теста. Чем более жидкой является консистенция цементного теста, тем больше подвижность бетонной смеси.

3. Заполнители. Введение в цементное тесто заполнителя уменьшает подвижность бетонной смеси и тем больше, чем выше содержание заполнителя, его удельная поверхность и пористость. С увеличением крупности заполнителя подвижность возрастает, а пыль, глинистые и другие загрязняющие примеси снижают подвижность.

4. Вода. С повышением содержания воды подвижность бетонной смеси увеличивается. Однако каждая бетонная смесь обладает определенной водоудерживающей способностью, поэтому при большем содержании воды часть ее отделяется от бетонной смеси (расслоение), что недопустимо. Изменение содержания воды – главный фактор, с помощью которого регулируют консистенцию бетонной смеси.

5. Расход цемента. При изменении расхода цемента в бетонной смеси от 200 до 400 кг/м3 при постоянном расходе воды изменения подвижности бетонного теста очень малы, и практически их можно не учитывать, принимая подвижность постоянной. Подвижность смеси изменяется только при изменении расхода воды. Эта закономерность получила название закона постоянства водопотребности. Он позволяет в расчетах использовать упрощенную зависимость подвижности бетонной смеси от расхода воды. Объясняется это следующим образом: увеличение содержания цемента в бетонной смеси повышает толщину обмазки зерен заполнителя цементным тестом, что должно увеличить подвижность смеси по причине увеличения количества цементного теста. Но при увеличении расхода цемента и при постоянном расходе воды уменьшается В/Ц, что должно уменьшить подвижность смеси. Влияние этих факторов суммируется таким образом, что изменение расхода цемента в указанных пределах не влияет на подвижность бетонной смеси. Дальнейшее увеличение расхода цемента сверх указанных пределов снижает подвижность бетонной смеси.

6. Свойства цемента. Применение цемента с более высокой нормальной густотой понижает подвижность бетонной смеси при постоянном расходе воды. Бетонные смеси на пуццолановом портландцементе имеют значительно меньшую осадку конуса (подвижность), чем смеси на обычном портландцементе.

7. Водоцементное отношение. При одинаковом расходе цементного теста с понижением В/Ц подвижность бетонной смеси уменьшается, а при увеличении В/Ц – повышается. При правильном подборе В/Ц получают необходимую удобоукладываемость бетонной смеси при минимальном расходе цемента.

8. Соотношение между песком и щебнем (П/Щ). Наилучшая подвижность достигается при некотором оптимальном соотношении П/Щ, при котором толщина прослойки цементного теса максимальная. При содержании песка в смеси заполнителей сверх этого значения бетонная смесь делается менее подвижной, так как увеличивается суммарная поверхность смеси заполнителей.

9. Добавки пластификаторов и суперпластификаторов позволяют повысить подвижность бетонной смеси и уменьшить ее водопотребность. В жестких бетонных смесях эффективность действия пластификатора и суперпластификатора уменьшается, так как количество воды оказывается недостаточным для обеспечения их действия.

УСКОРЕНИЕ СХВАТЫВАНИЯ И ТВЕРДЕНИЯ

Для получения высокопрочных и быстротвердеющих бетонов применяются материалы высокого качества и ряд технологических приемов при изготовлении конструкций. Наиболее существенными из них являются:

-

Применение быстротвердеющих портландцементов высокой марки. -

Добавки химических веществ – ускорителей схватывания и твердения цемента. -

Мокрый или сухой домол цементов. -

Применение жестких бетонных смесей. -

Высокоэффективное смешение и гомогенизация компонентов бетонной смеси, а также применение вибросмесителей. -

Предельно возможное снижение водоцементного соотношения. -

Эффективное уплотнение бетонной смеси с применением разночастотного вибровоздействия, центрифугирования, вакуумирования и т.д. -

Оптимизация гранулометрии заполнителей. -

Применение промытых, фракционированных заполнителей из прочных пород. -

Интенсификация гидратации цемента тепловлажностной обработкой. -

Ускорение твердения бетона путем предварительного подогрева бетонной смеси.

Наиболее простым (но не всегда наиболее эффективным) способом получения высокопрочных быстротвердеющих бетонов является введение в их состав химических модификаторов – ускорителей схватывания и твердения. Они служат не только значительному снижению сроков работ, но, также и улучшению свойств бетона.

С целью изменения и улучшения свойств бетона используются ускорители твердения, которые увеличивают показатели прочности, сокращают время его выдержки и, как закономерный итог, ускоряют строительный процесс в целом.

Процессы схватывания и набора прочности требуют ускорения:

-

при необходимости производить строительные работы зимой, чтобы уменьшить затраты на прогрев бетона; -

когда нужна ранняя распалубка; -

в случае необходимости продолжить строительство раньше, чем через 28 суток; -

для изготовления большого количества мелких бетонных изделий (производство брусчатки, тротуарной плитки); -

для оптимизации прочности.

В соответствии с ГОСТ 24211–2008 «Добавки для бетонов и строительных растворов. Общие технические условия» ускорители относятся к добавкам, регулирующим кинетику твердения.

Основной эффект действия заключается в ускорении процессов твердения бетонов и растворов.

Показателем основного эффекта действия добавок является увеличение прочности бетонов и растворов: в возрасте 1 суток нормального твердения, после тепловлажностной обработки.

Кроме того, возможны дополнительные эффекты действия добавок – повышение электропроводности смесей, бетонов и растворов; увеличение скорости тепловыделения бетонов и растворов; образование высолов.

По химической принадлежности ускорителями могут быть:

-

углекислые соли (углекислые калий и натрий); -

сернокислые соли (сернокислый натрий, натрий тиосульфат + натрий роданид, гипс); -

нитраты (азотнокислые кальций и натрий); -

аммонийные соли (карбамид); -

соли фосфорной кислоты (тринатрийфосфат); -

силикаты (силикаты натрия – растворимое стекло); -

хлориды ( хлористые алюминий, железо, барий, магний, кальций, соляная кислота); -

механические смеси различных ускорителей (нитрит-нитрат кальция, нитрит-нитрат-хлорид кальция, нитрит-нитрат-хлорид кальция + мочевина).

Из всего этого перечня наиболее распространенными и эффективными остаются хлориды и смеси на их основе.

Повышение прочности при небольших количествах добавок и, наоборот, понижение ее с их увеличением свидетельствует о том, что электролиты, кроме химических реакций, приводят к изменению скорости начальных физических процессов, в результате чего изменяются условия формирования структуры бетона.