Добавлен: 28.04.2024

Просмотров: 41

Скачиваний: 1

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

отравляют цинк-хромовые катализаторы обратимо, а медьсодержащие катализаторы – необратимо. Необходима также тщательная очистка газа от карбонила железа, который образуется в результате взаимодействия оксида углерода с железом аппаратуры. На катализаторе карбонил железа разлагается с выделением элементного железа, что способствует образованию метана.

Таким образом, процесс получения метанола является гетерогенно-каталитическим. Лимитирующая стадия – адсорбция водорода на поверхности катализатора.

5.Описание технологической схемы процесса

Рассмотрим два варианта производства метанола

5.1 Процесс при 32МПа:

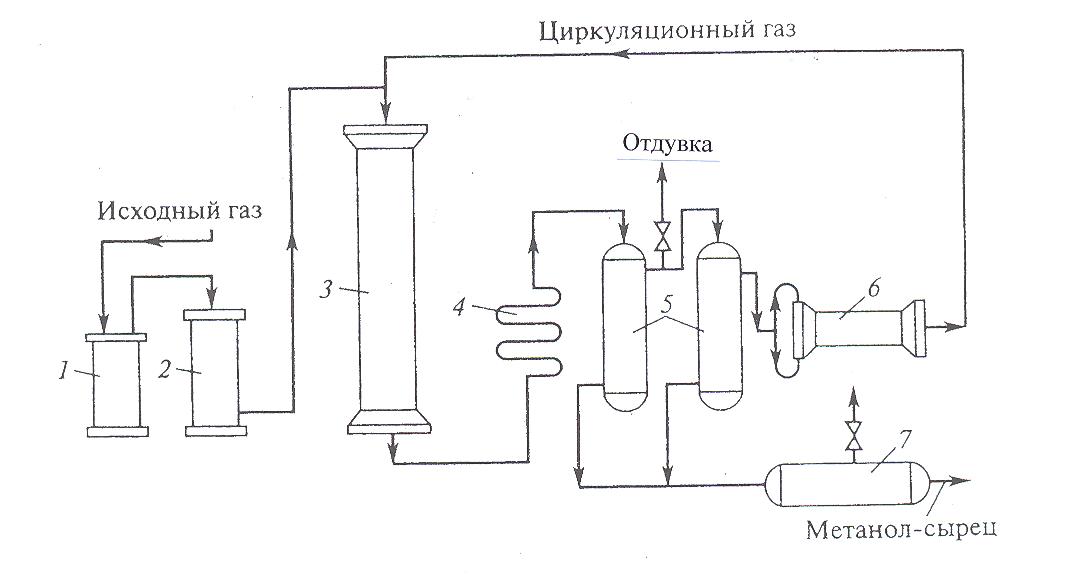

Технологический процесс получения метанола из оксида углерода и водорода включает ряд операций, обязательных для любой технологической схемы синтеза. Газ предварительно очищается от карбонила железа, сернистых соединений, подогревается до температуры начала реакции и поступает в реактор синтеза метанола. По выходе из зоны катализа из газов выделяется образовавшийся метанол, что достигается охлаждением смеси, которая затем сжимается до давления синтеза и возвращается в процесс.

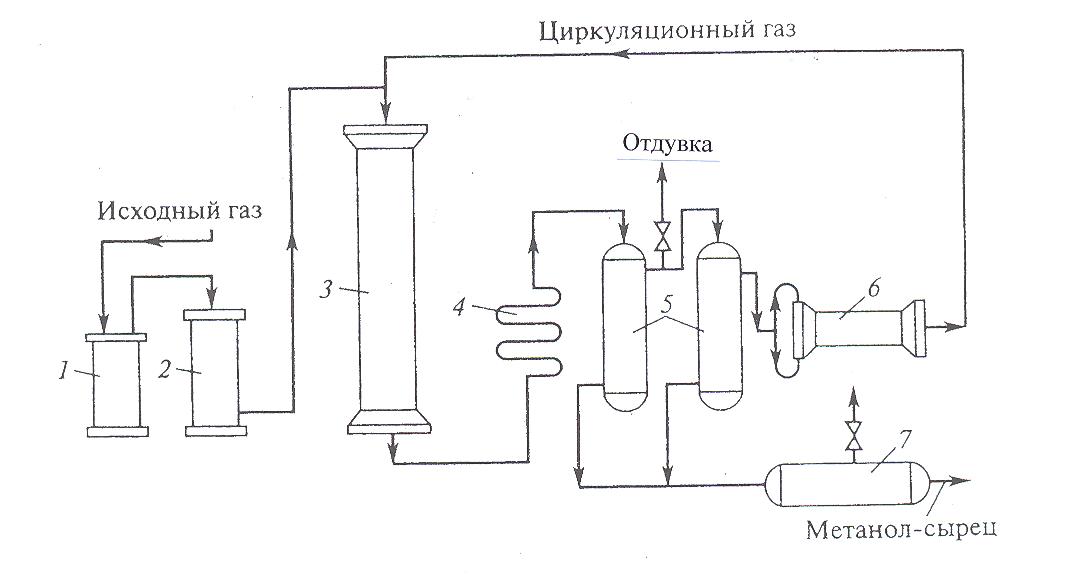

Технологическая схема получения метанола при давлении 32 МПа:

1, 2 – фильтры (масляный и угольный), 3 – колонна синтеза, 4 – холодильник-конденсатор, 5 – сепараторы, 6 – компрессор, 7 – сборник метанола-сырца.

Описание технологической схемы получения метанола при давлении 32 МПа.

Сжатый до 32 МПа синтез-газ очищается в масляном фильтре 1 и в угольном фильтре 2, после чего смешивается с циркуляционным газом и поступает в колонну синтеза 3.

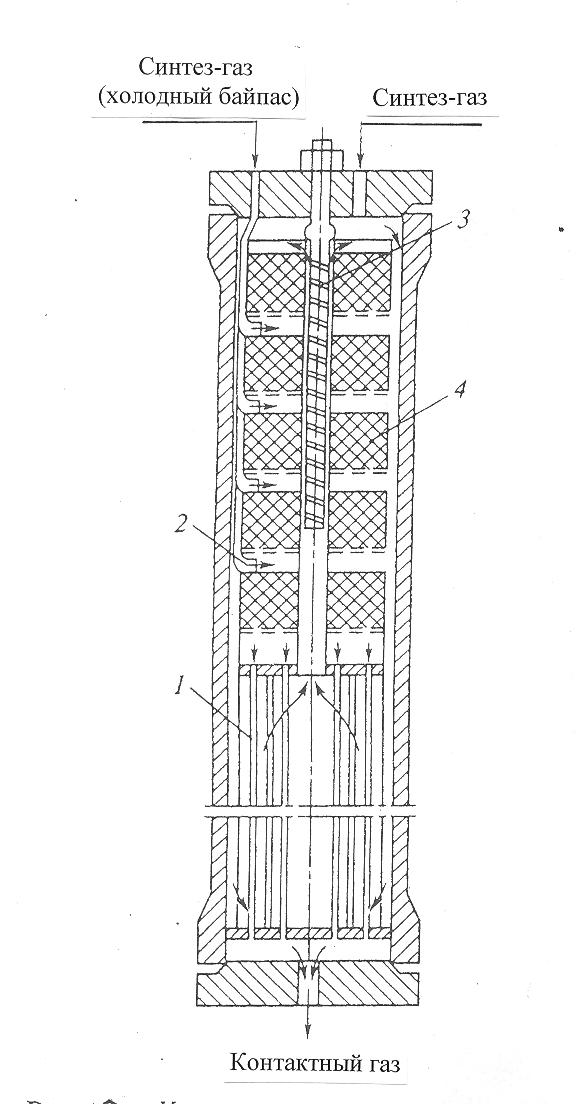

Смещанный газ (на схеме – синтез-газ), пройдя через кольцевой зазор между катализаторной коробкой и корпусом колонны 3 (рис.11) (колонна синтеза метанола высокого давления – рис.13), поступает в межтрубное пространство теплообменника, расположенного в нижней части колонны (рис.13). В теплообменнике 1 (рис.13) газ нагревается до 330-3400 С и по центральной трубе, в которой размещен электроподогреватель 3 (рис.13), поступает в верхнюю часть колонны и проходит последовательно пять слоев катализатора 4 (рис.13).

После каждого слоя катализатора, кроме последнего, в колонну синтеза вводят определенное количество холодного циркуляционного газа (холодный байпас)

2 (рис.13)для поддержания необходимой температуры (проведение процесса синтеза метанола по ЛОТ).

После пятого слоя катализатора контактный газ направляется в теплообменник, где охлаждается до 300-385 0С 130 0С, а затем в холодильник-конденсатор типа «труба в трубе» 4 (рис.11). Здесь газ охлаждается до 30-35 0С и продукты синтеза конденсируются.

Метанол-сырец отделяют в сепараторе 5 и направляют в сборник 7, после чего выводят на ректификацию.

Газ проходит второй сепаратор 5 для выделения капель метанола, компримируется до давления синтеза турбоциркуляционным компрессором 6 и возвращается на синтез. Продувочные газы выводят перед компрессором и вместе с танковыми газами используют в качестве топлива.

6 пункт Колонна синтеза метанола

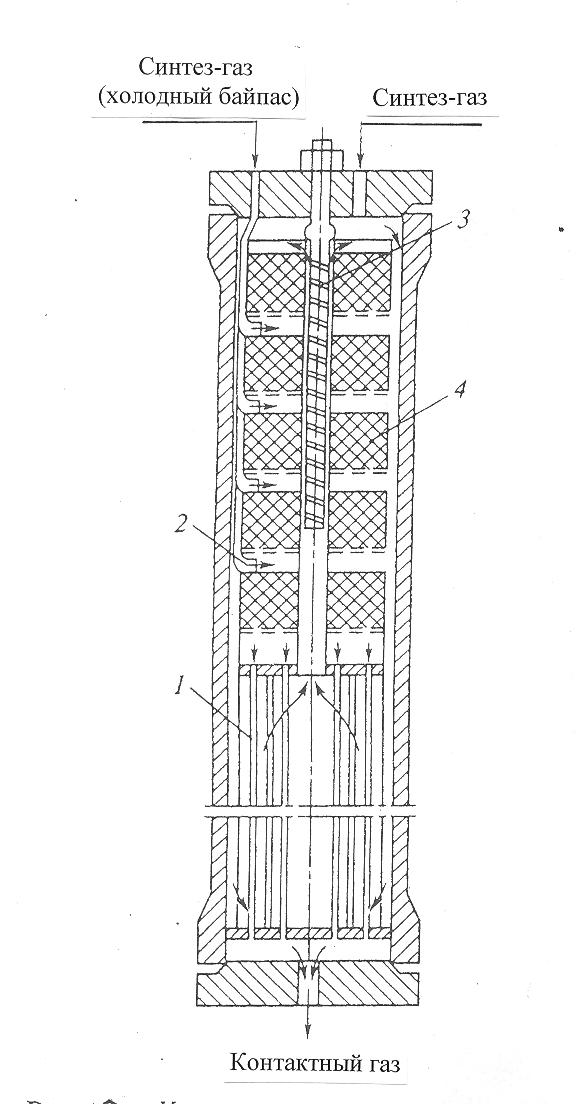

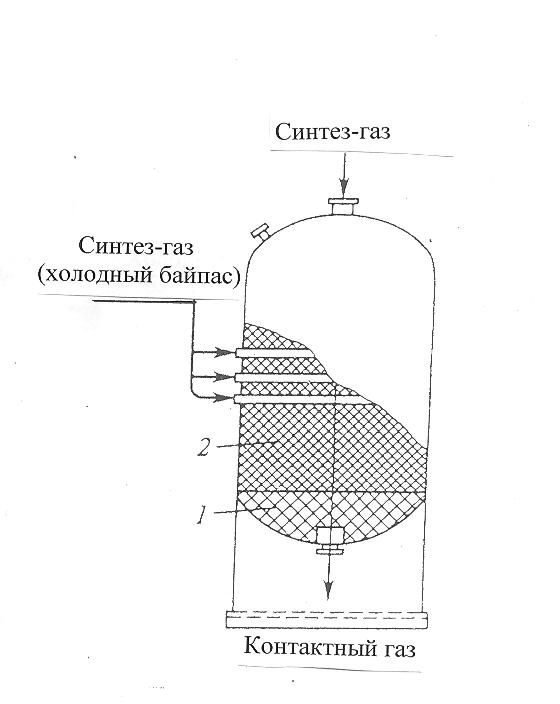

Колонна синтеза метанола при 32 МПа:

1 – теплообменник; 2 – холодный байпас; 3 –электроподогреватель; 4 - катализатор

5.2 Процесс при 5МПа:

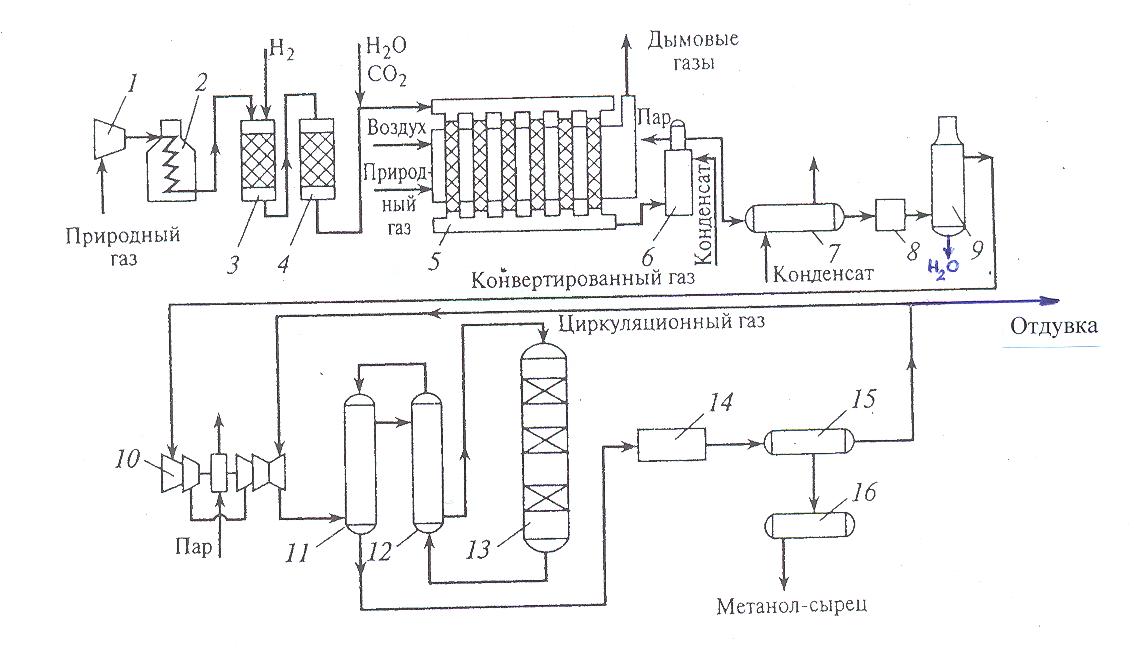

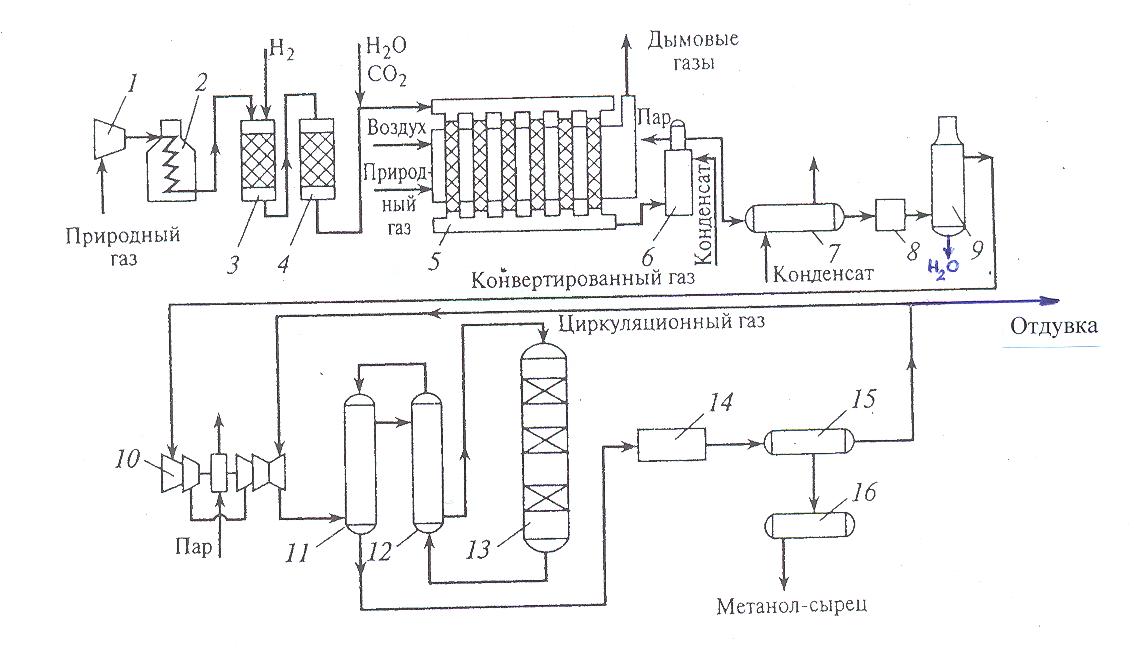

1, 10 –турбокомпрессоры, 2 –подогреватель природного газа, 3 –реактор гидрирования сернистых соединений, 4 –адсорбер, 5 –трубчатый конвектор, 6 –котел-утилизатор, 7, 11, 12 –теплообменники, 8, 14 –холодильники-конденсаторы, 9, 15 –сепараторы, 13 –колонна синтеза, 16 –сборник.

Описание технологической схемы получения метанола при давлении 5МПа

Природный газ сжимается турбокомпрессором 1 до давления 3 МПа, подогревается в подогревателе 2 за счет сжигания в межтрубном пространстве природного газа и направляется на сероочистку в аппараты 3 и 4, где последовательно осуществляется каталитическое гидрирование органических соединений серы на алюмокобальтмолибденовом катализаторе и поглощение образующегося сероводорода адсорбентом на основе оксида цинка. После этого газ смешивается с водяным паром и диоксидом углерода в соотношении СН4 : Н2О : СО2 = 1 : 3,3 : 0,24.

Смесь направляют в трубчатый конвертор 5, где на никелевом катализаторе происходит паро-углекислотная конверсия при температуре 850 - 870 0С.

Теплоту, необходимую для конверсии, получают в результате сжигания природного газа в специальных горелках. Конвертированный газ поступает в котел-утилизатор 6, где охлаждается до 280 - 290 0С. Теплоту выходящего газа используют в теплообменнике

7 для подогрева питательной воды, направляемой в котел-утилизатор. Пройдя воздушный холодильник 8 и сепаратор 9, газ охлаждается до 35-40 0С. Охлажденный конвертированный газ сжимают до 5 МПа в компрессоре 10, смешивают с циркуляционным газом и подают в теплообменники 11, 12, где он нагревается до 220-230 0С.

Нагретая газовая смесь поступает в колонну синтеза 13, температурный режим в которой регулируют с помощью холодных байпасов (проведение процесса синтеза метанола по ЛОТ). Далее газовая смесь охлаждается в холодильнике-конденсаторе 14, сконденсировавшийся метанол-сырец отделяется в сепараторе 15 и поступает в сборник 16. Циркуляционный газ возвращается на синтез, продувочные газы отдают на сжигание в трубчатую печь.

В следствие снижения температуры синтеза при низком давлении процесс осуществляется в условиях, близких к равновесию, что позволяет увеличить производительность агрегата.

следствие снижения температуры синтеза при низком давлении процесс осуществляется в условиях, близких к равновесию, что позволяет увеличить производительность агрегата.

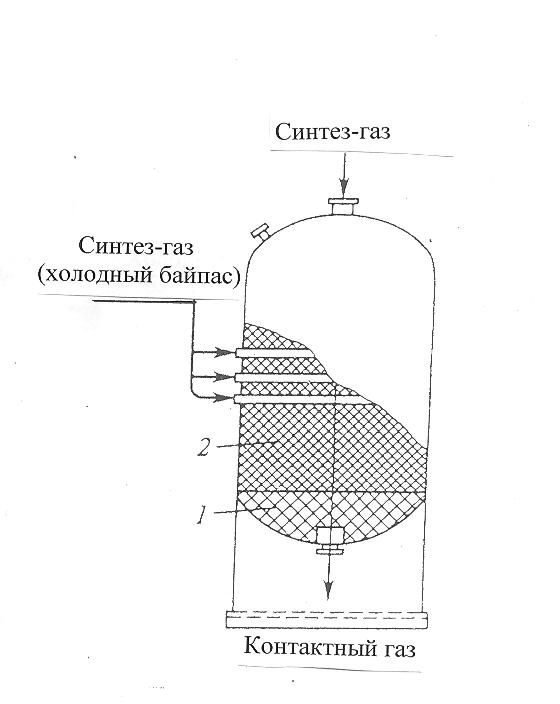

Колонна синтеза метанола при 5 МПа:

1- фарфоровые шары; 2 – катализатор

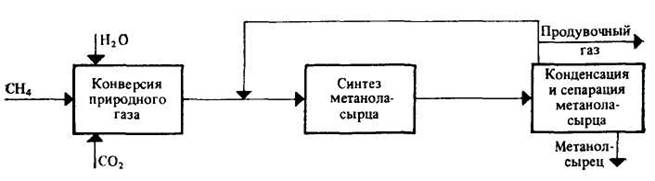

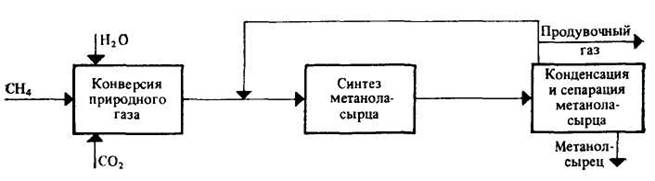

5.3 Функциональная схема производства метанола

Технологический процесс получения метанола из оксида углерода и водорода включает ряд операций, обязательных для любой технологической схемы синтеза. Газ предварительно очищается от карбонила железа, сернистых соединений, подогревается до температуры начала реакции и поступает в реактор синтеза метанола. По выходе из зоны катализа из газов выделяется образовавшийся метанол, что достигается охлаждением смеси, которая затем сжимается до давления синтеза и возвращается в процесс.

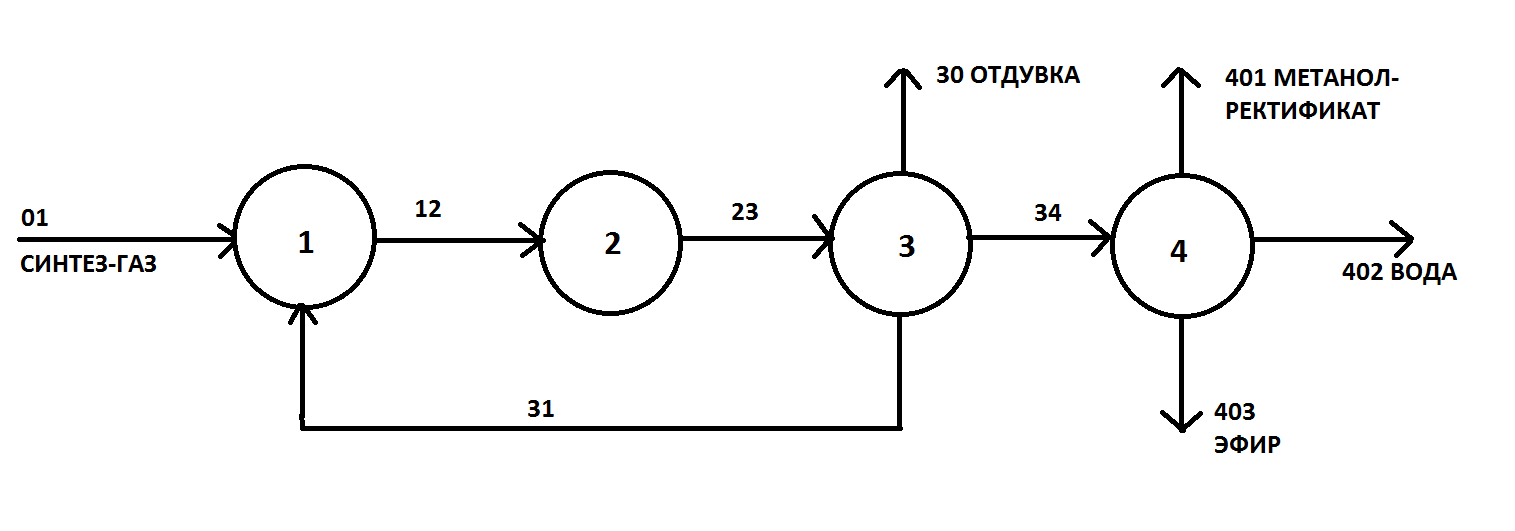

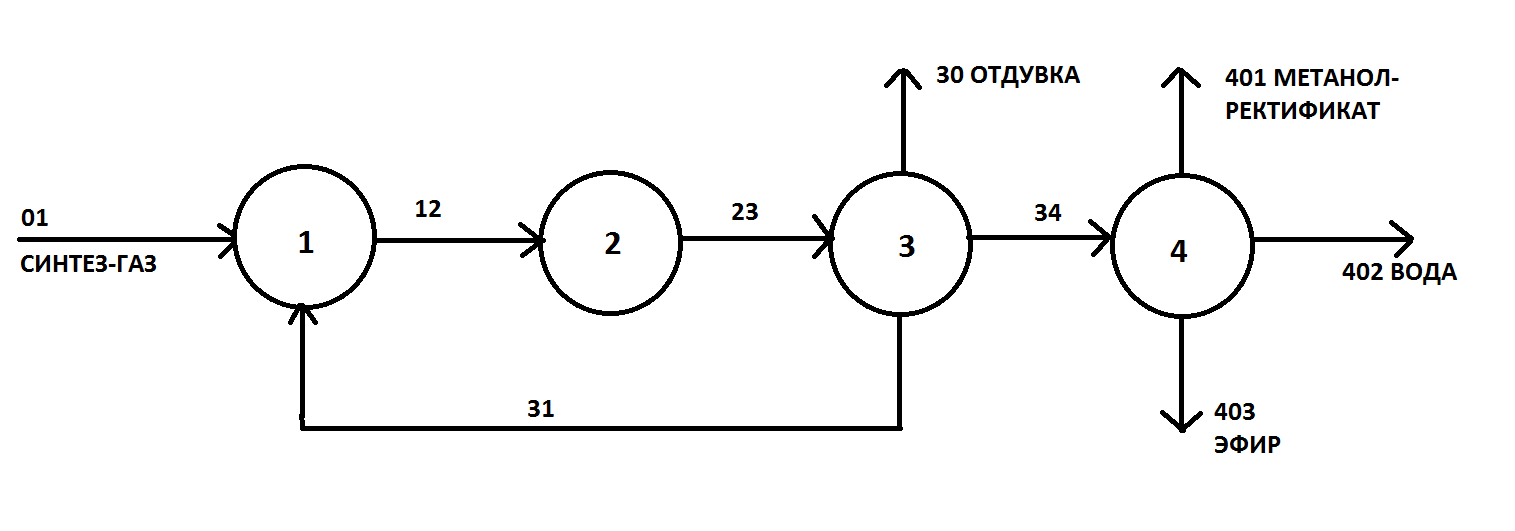

5.4 Структурная блок-схема

Потоки: 01 - свежий газ; 12 - Смесь газов; 23,34 – смесь продуктов; 31 – циркуляционный газ; 30 – отдувочный газ; 401 – метанол-ректификат; 402 – вода; 403 – эфир. Блоки: 1 – смешение; 2 – синтез; 3 – конденсация и сепарация; 4 – ректификация.

6.Расчет материального баланса ХТС

6.1 Условно-постоянная информация для расчета

Производство метанола основано на реакции:

СО + 2Н2 СН3ОН

СН3ОН

Одновременно протекают побочные реакции:

СО + 3Н2 = СН4 + Н2О

2СО + 4Н2 = (СН3)2О + Н2О

6.2 Исходные данные для расчёта. Вариант №4.

6.3 Балансовая математическая модель

1) N01CO+N31ɣ31CO=N12CO

2) N01H2+ N31ɣ31H2= N12H2

3) N12CO(1-X)= N31ɣ31CO+ N30ɣ31CO

4) N12H2=2N12COX(ɣ403(CH3)2O+φCH3OHCO)+ N31ɣ31H2+ N30ɣ31H2+3 N12COXφCH4CO

5) (ПCH3OH ɷCH3OH)/MCH3OH = N12COXφCH3OHCO

6) N30ɣ31CH4 = (( N01H2+ N01CO)/(1- ɣ01СH4)) ɣ01СH4+ N12COXφCH4CO

7) N403 = N12COXφ(CH3)2OCO

N12COXφ(CH3)2OCO

8)G402 = N12COXφCH4CO MH2O + N12COXφ(CH3)2OCOMH2O – П(1-ɷCH3OH)

N12COXφ(CH3)2OCOMH2O – П(1-ɷCH3OH)

6.4 Соответствие переменных потокам

Таким образом, процесс получения метанола является гетерогенно-каталитическим. Лимитирующая стадия – адсорбция водорода на поверхности катализатора.

5.Описание технологической схемы процесса

Рассмотрим два варианта производства метанола

5.1 Процесс при 32МПа:

Технологический процесс получения метанола из оксида углерода и водорода включает ряд операций, обязательных для любой технологической схемы синтеза. Газ предварительно очищается от карбонила железа, сернистых соединений, подогревается до температуры начала реакции и поступает в реактор синтеза метанола. По выходе из зоны катализа из газов выделяется образовавшийся метанол, что достигается охлаждением смеси, которая затем сжимается до давления синтеза и возвращается в процесс.

Технологическая схема получения метанола при давлении 32 МПа:

1, 2 – фильтры (масляный и угольный), 3 – колонна синтеза, 4 – холодильник-конденсатор, 5 – сепараторы, 6 – компрессор, 7 – сборник метанола-сырца.

Описание технологической схемы получения метанола при давлении 32 МПа.

Сжатый до 32 МПа синтез-газ очищается в масляном фильтре 1 и в угольном фильтре 2, после чего смешивается с циркуляционным газом и поступает в колонну синтеза 3.

Смещанный газ (на схеме – синтез-газ), пройдя через кольцевой зазор между катализаторной коробкой и корпусом колонны 3 (рис.11) (колонна синтеза метанола высокого давления – рис.13), поступает в межтрубное пространство теплообменника, расположенного в нижней части колонны (рис.13). В теплообменнике 1 (рис.13) газ нагревается до 330-3400 С и по центральной трубе, в которой размещен электроподогреватель 3 (рис.13), поступает в верхнюю часть колонны и проходит последовательно пять слоев катализатора 4 (рис.13).

После каждого слоя катализатора, кроме последнего, в колонну синтеза вводят определенное количество холодного циркуляционного газа (холодный байпас)

2 (рис.13)для поддержания необходимой температуры (проведение процесса синтеза метанола по ЛОТ).

После пятого слоя катализатора контактный газ направляется в теплообменник, где охлаждается до 300-385 0С 130 0С, а затем в холодильник-конденсатор типа «труба в трубе» 4 (рис.11). Здесь газ охлаждается до 30-35 0С и продукты синтеза конденсируются.

Метанол-сырец отделяют в сепараторе 5 и направляют в сборник 7, после чего выводят на ректификацию.

Газ проходит второй сепаратор 5 для выделения капель метанола, компримируется до давления синтеза турбоциркуляционным компрессором 6 и возвращается на синтез. Продувочные газы выводят перед компрессором и вместе с танковыми газами используют в качестве топлива.

6 пункт Колонна синтеза метанола

Колонна синтеза метанола при 32 МПа:

1 – теплообменник; 2 – холодный байпас; 3 –электроподогреватель; 4 - катализатор

5.2 Процесс при 5МПа:

1, 10 –турбокомпрессоры, 2 –подогреватель природного газа, 3 –реактор гидрирования сернистых соединений, 4 –адсорбер, 5 –трубчатый конвектор, 6 –котел-утилизатор, 7, 11, 12 –теплообменники, 8, 14 –холодильники-конденсаторы, 9, 15 –сепараторы, 13 –колонна синтеза, 16 –сборник.

Описание технологической схемы получения метанола при давлении 5МПа

Природный газ сжимается турбокомпрессором 1 до давления 3 МПа, подогревается в подогревателе 2 за счет сжигания в межтрубном пространстве природного газа и направляется на сероочистку в аппараты 3 и 4, где последовательно осуществляется каталитическое гидрирование органических соединений серы на алюмокобальтмолибденовом катализаторе и поглощение образующегося сероводорода адсорбентом на основе оксида цинка. После этого газ смешивается с водяным паром и диоксидом углерода в соотношении СН4 : Н2О : СО2 = 1 : 3,3 : 0,24.

Смесь направляют в трубчатый конвертор 5, где на никелевом катализаторе происходит паро-углекислотная конверсия при температуре 850 - 870 0С.

Теплоту, необходимую для конверсии, получают в результате сжигания природного газа в специальных горелках. Конвертированный газ поступает в котел-утилизатор 6, где охлаждается до 280 - 290 0С. Теплоту выходящего газа используют в теплообменнике

7 для подогрева питательной воды, направляемой в котел-утилизатор. Пройдя воздушный холодильник 8 и сепаратор 9, газ охлаждается до 35-40 0С. Охлажденный конвертированный газ сжимают до 5 МПа в компрессоре 10, смешивают с циркуляционным газом и подают в теплообменники 11, 12, где он нагревается до 220-230 0С.

Нагретая газовая смесь поступает в колонну синтеза 13, температурный режим в которой регулируют с помощью холодных байпасов (проведение процесса синтеза метанола по ЛОТ). Далее газовая смесь охлаждается в холодильнике-конденсаторе 14, сконденсировавшийся метанол-сырец отделяется в сепараторе 15 и поступает в сборник 16. Циркуляционный газ возвращается на синтез, продувочные газы отдают на сжигание в трубчатую печь.

В

следствие снижения температуры синтеза при низком давлении процесс осуществляется в условиях, близких к равновесию, что позволяет увеличить производительность агрегата.

следствие снижения температуры синтеза при низком давлении процесс осуществляется в условиях, близких к равновесию, что позволяет увеличить производительность агрегата.Колонна синтеза метанола при 5 МПа:

1- фарфоровые шары; 2 – катализатор

5.3 Функциональная схема производства метанола

Технологический процесс получения метанола из оксида углерода и водорода включает ряд операций, обязательных для любой технологической схемы синтеза. Газ предварительно очищается от карбонила железа, сернистых соединений, подогревается до температуры начала реакции и поступает в реактор синтеза метанола. По выходе из зоны катализа из газов выделяется образовавшийся метанол, что достигается охлаждением смеси, которая затем сжимается до давления синтеза и возвращается в процесс.

5.4 Структурная блок-схема

Потоки: 01 - свежий газ; 12 - Смесь газов; 23,34 – смесь продуктов; 31 – циркуляционный газ; 30 – отдувочный газ; 401 – метанол-ректификат; 402 – вода; 403 – эфир. Блоки: 1 – смешение; 2 – синтез; 3 – конденсация и сепарация; 4 – ректификация.

6.Расчет материального баланса ХТС

6.1 Условно-постоянная информация для расчета

Производство метанола основано на реакции:

СО + 2Н2

Одновременно протекают побочные реакции:

СО + 3Н2 = СН4 + Н2О

2СО + 4Н2 = (СН3)2О + Н2О

6.2 Исходные данные для расчёта. Вариант №4.

| № | Содержание информации | Условное обозначение | Единица измерения | Принятое значение | | |||||

| 1 | Содержание СО в циркуляционном газе | ɣ31CO | Мольные доли | 0,12 | | |||||

| 2 | Содержание Н2 в циркуляционном газе | ɣ31H2 | Мольные доли | 0.74 | | |||||

| 3 | Содержание инертных примесей в циркуляционном газе | ɣ31CH4 | Мольные доли | 0,14 | | |||||

| 4 | Содержание инертных примесей в свежем газе | ɣ01СH4 | Мольные доли | 0,04 | | |||||

| 5 | Общая конверсия СО | X | Мольные доли | 0.2 | | |||||

| 6 | Доля СО, превратившегося в СН3OH | φCH3OHCO | Доли | 0,95 | | |||||

| 7 | Доля СО, превратившегося в (СН3)2О | φ(CH3)2OCO | Доли | 0,03 | | |||||

| 8 | Доля СО, превратившегося в СН4 | φCH4CO | Доли | 0,02 | ||||||

| 9 | Базис расчета | П | Кг СН4ОН ректификата | 1500 | ||||||

6.3 Балансовая математическая модель

1) N01CO+N31ɣ31CO=N12CO

2) N01H2+ N31ɣ31H2= N12H2

3) N12CO(1-X)= N31ɣ31CO+ N30ɣ31CO

4) N12H2=2N12COX(ɣ403(CH3)2O+φCH3OHCO)+ N31ɣ31H2+ N30ɣ31H2+3 N12COXφCH4CO

5) (ПCH3OH ɷCH3OH)/MCH3OH = N12COXφCH3OHCO

6) N30ɣ31CH4 = (( N01H2+ N01CO)/(1- ɣ01СH4)) ɣ01СH4+ N12COXφCH4CO

7) N403 =

N12COXφ(CH3)2OCO

N12COXφ(CH3)2OCO8)G402 = N12COXφCH4CO MH2O +

N12COXφ(CH3)2OCOMH2O – П(1-ɷCH3OH)

N12COXφ(CH3)2OCOMH2O – П(1-ɷCH3OH)6.4 Соответствие переменных потокам

| Наименование потока | Условное обозначение | Обозначение переменной | Размерность | Значение по расчёту |

| Количество СО в исходном газе | N01CO | X1 | кмоль | 57,343 |

| Поток циркуляционного газа | N31 | X2 | кмоль | 1567,780 |

| Количество СО после смешения | N12CO | X3 | кмоль | 245,477 |

| Количество Н2 в исходном газе | N01H2 | X4 | кмоль | 150,036 |

| Количество Н2 после смешения | N12H2 | X5 | кмоль | 1310,192 |

| Отдувка | N30 | X6 | кмоль | 68,734 |

| Количество (СН3)2О на выходе из ректификационной колонны | N403 | X7 | кмоль | 0,736 |

| Количество воды на выходе из ректификационной колонны | G402 | X8 | кг | 23,430 |