Файл: Расчет и конструирование многоступенчатого лопастного насоса внн525 с учетом условий перекачки газожидкостных смесей.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 29.04.2024

Просмотров: 54

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

-

Примем число лопаток НА zНА = 9, тогда угол входа лопатки:

(6.2.5)

-

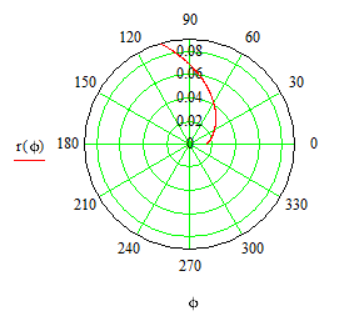

Функция зависимости радиус – вектора от угла поворота:

| (6.2.6) |

Профилирование лопатки направляющего аппарата ЭЛН

-

На основе приведенной функции 1.5 в пакете Mathcad 15 построена зависимость для 100 точек, результатом построения является средняя линия лопасти направляющего аппарата, показанная на рисунке 6.1.5. -

Для перевода в декартовы оси координат воспользуемся следующими функциями. Результат перевода представлен на рисунке 6.1.6:

| (6.2.6) |

| (6.2.7) |

Рисунок 6.1.5 - Средняя линия лопатки направляющего аппарата ЭЛН в полярных координатах

Рисунок 6.1.6 - Средняя линия лопатки направляющего аппарата ЭЛН в полярных координатах

- 1 2 3 4 5

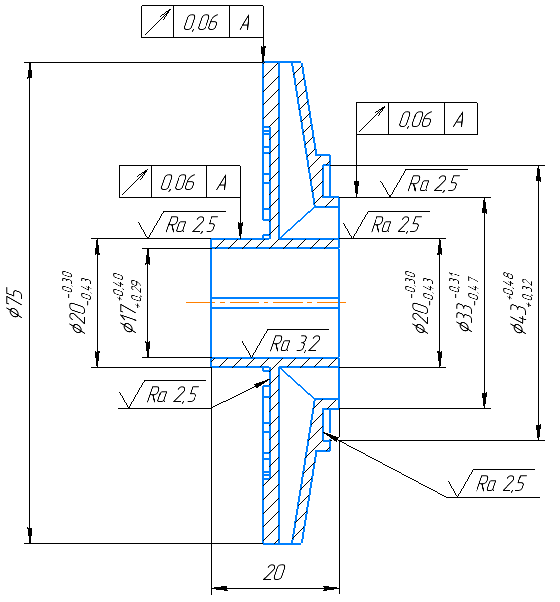

Определение параметров допуска и посадки

Поле допусков в ЕСДП [13] образуется сочетанием основного отклонения (характеристика расположения) и квалитета (характеристика допуска). Соответственно условное обозначение поля допуска состоит из буквы основного отклонения и числа – номера квалитета.

Поскольку все рабочие органы погружного лопастного насоса многократно собираемы и собираемым, большинство посадок являются посадками с зазором. Посадки с зазором предназначены для подвижных и неподвижных соединений деталей. В подвижных соединениях зазор необходим для обеспечения свободы перемещения, размещения слоя смазки, компенсации температурных деформация, а также компенсации отклонений формы и расположения поверхностей и погрешностей сборки. Исходя из выше сказанного принимаем допуск Е9 для размера под шпонку, а также для диаметра под вал – это необходимо для свободного перемещения колеса рабочего вдоль оси вала. Перемещение колеса после сборки возникает вследствие изменения вектора осевой силы при перекачке потока жидкости (всплытие рабочего колеса).

В связи с тем, что возможны любые сочетания стандартных полей допусков отверстия и вала в посадке, а также в связи с экономическими соображениями примем максимально возможный класс допуска а11 для ступицы рабочего колеса, а также для ответного отверстия буртика аппарата направляющего.

Поскольку все линейные размеры (кроме радиусов закруглений), указаны с предельными отклонениями, то неуказанные предельные отклонения радиусов закругления, фасок и углов должны соответствовать значениям, установленным ЕСДП СЭВ по одному из 3-х квалитетов 12, 14 или 16. Принимаем 14 квалитет точности.

Расчетная схема с обозначением предельных отклонений приведена ниже.

Рисунок 6.2.1 – Расчетная схема колеса рабочего

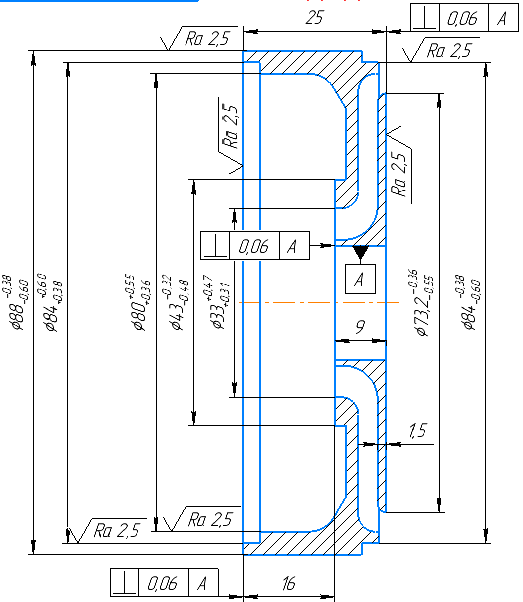

Исходя из некоторых посадок назначаем посадки для аппарата направляющего. Таким образом, соприкасающиеся поверхности между рабочим колесом и направляющим аппаратом принята А11.

Крайняя посадка h11 выбрана по внешнему диаметру направляющего аппарата, поскольку необходимо обеспечить зазор для сборки в корпусе. Аналогичным образом подбирались остальные посадки на сопрягаемые поверхности. Расчетная схема направляющего аппарата приведена ниже.

Рисунок 6.2.2 – Расчетная схема направляющего аппарата

Допуски биения выбранных поверхностей относительно базы не должны превышать 0,06 – указанная поверхность должна располагаться между двумя лежащими в этой плоскости концентрическими окружностями, разность радиусов которых равен 0,06 мм, а их общий центр лежит на базовой оси А. За базу (обозначена А) приняты цилиндрические поверхности втулки для рабочего колеса и ответной поверхности для направляющего аппарата. Исходя из [14] выбираем допуск на угловой размер AT 14/2.

-

Выбор материала изделия

Чугун с шаровидным графитом (ЧШГ) продолжает оставаться наиболее востребованным конструкционным сплавом с хорошими литейными свойствами, который применяют в различных отраслях тяжелого и легкого машиностроения. На‑ пример, для производства отливок агрегатов нефтедобывающей промышленности используют, как правило, легированные и высоколегированные чугуны с шаровидным графитом, к которым предъявляют жесткие требования в специфических условиях эксплуатации: высокая коррозионная стойкость, стойкость к истиранию и разрушению структуры, жаропрочность, низкий коэффициент магнитной восприимчивости. Всем этим требованиям удовлетворяет никелево‑медистый чугун типа ЧН15Д7 или его зарубежный аналог ЧН16Д7ГХШ, который перед заливкой форм дополнительно подвергают сфероидизирующей обработке.

В качестве материала для изготовления рабочего колеса и направляющего аппарата примем материал «Ni-rezist тип 4» (ЧН16Д7ГХШ), успешно показывающим себя на промысле.

-

Обоснование качества литья

ГОСТом Р 53464 установлены следующие показатели качества литья [15]:

-

Классы размерной точности отливок: так как технологический процесс литья по выплавляемым моделям, для чугунов класс размерной точности отливки для детали с наибольшим габаритным размером до 100 мм будет от 5 до 10. Меньшие их значения относятся к простым отливкам и условиям массового автоматизированного производства, большие - к сложным отливкам единичного и мелкосерийного производства, средние - к отливкам средней сложности и условиям механизированного серийного производства. Примем равный 8; -

Степени коробления элементов отливок: так как отношение наименьшего размера элемента отливки к наибольшему (толщины или высоты к длине элемента отливки) это 1/80=0.0125, то степени коробления от 3 до 6. Примем равный 6, так как меньшие значения диапазона степеней коробления характерны для простых отливок из легких цветных сплавов; большие значения - к сложным отливкам из черных сплавов; -

Степени точности поверхностей отливок: так как технологический процесс литья по выплавляемым моделям, для чугунов степень точности для детали с наибольшим габаритным размером до 100 мм будет от 4 до 8. Меньшие из значений относятся к простым отливкам и условиям массового автоматизированного производства, большие - к сложным отливкам единичного и мелкосерийного производства, средние - к отливкам средней сложности и условиям механизированного серийного производства. Примем равный 6; -

Классы точности массы отливок: так как технологический процесс литья по выплавляемым моделям, для чугунов классы точности массы для детали с массой до 1 кг будет от 4 до 11. Меньшие их значения относятся к простым компактным отливкам и условиям массового автоматизированного производства, большие - к сложным крупногабаритным отливкам единичного и мелкосерийного производства, средние - к отливкам средней сложности и условиям механизированного серийного производства. Для отливок, толщина стенок которых является замыкающим звеном двух размеров (например, гильзы, коллекторы, блоки цилиндров и т.п.) при прочих равных условиях, устанавливаются на один класс грубее. Примем равный 7.

-

Шпоночное соединение

Ижевский опытно механический завод серийно выпускает шпонки для валов ЭЛН интервале 1,6-4,5 мм в ширину при допуске h9. При этом применяются следующие материалы [16]:

-

Конструкционные марки сталей (65Г); -

Коррозионностойкие марки сталей (12Х18Н10Т).

В нашей работе примем шпонку квадратного сечения 1,6х1,6 мм [17]. Расчет шпоночного соединения в данной курсовой работе не проводился.

-

Основные результаты и выводы по проекту, в рамках выполнения всех пунктов задания на курсовое проектирование

В курсовом проекте был проведен обзор научно-технической и патентной литературы по теме проекта, разработана принципиальная схема многоступенчатого многофазного лопастного насоса, написана расчетная программа, позволяющая решать оптимизационные и другие задачи для системы насос – скважина.

При уменьшении коэффициента продуктивности и пластового давления на 10% в течении года подача насоса будет уменьшаться с 29,31 м3/сут до 20,43 м3/сут, а давление, создаваемое насосом, увеличится с 7,35 МПа до 8,61 МПа. Для того, чтобы поддерживать постоянную максимальную подачу (Q=29,31 м3/сут), необходимо увеличивать частоту вращения вала насоса с 2910 об/мин до 4173 об/мин, при этом давление, создаваемое насосом, увеличится с 7,35 МПа до 17,7 МПа.

Еще одним из примеров оптимизации расчетов является дросселирование потока на выходе из насоса. Результаты эксперимента показали, что при давлении 7,66 МПа из 220 ступеней 61 не создают напор из-за кавитации в рабочей камере каждой ступени. При увеличении давлении на выходе из насоса с 7,66 МПа до 9,52 МПа исключается кавитация в насосных ступенях, и каждая насосная ступень работает в расчетном режиме, обеспечивая повышение давления.

В ходе курсового проекта были разработаны программы для расчета параметров многоступенчатого многофазного лопастного насоса с учетом возможности изменения частоты вращения ротора. Результаты экспериментов показали, что при каталожной частоте 2910 об/мин из 195 ступеней 50 не создают напор из-за кавитации в рабочей камере каждой из ступени. При снижении частоты ротора до 2010 об/мин исключается кавитация в насосных ступенях, и каждая насосная ступень работает в расчетном режиме, обеспечивая повышение давления.

Выполнены расчеты геометрических параметров рабочего колеса и направляющего аппарата с профилированием средней линии лопасти в программе «Mathcad 15». Применение программы позволило получить ступень ЭЦН 5 габарита, основные технические и геометрические параметры по результатам расчета насоса представлены ниже:

-

Оптимальная подача 25 м3/сут; -

Напор ступени 4,52 м; -

КПД 56 %; -

Количество ступеней 195 шт; -

Наружный диаметр рабочего колеса 75 мм; -

Диаметр вала 17 мм; -

Внутренний диаметр направляющего аппарата 80 мм; -

Число лопастей 6 шт; -

Число лопаток 9 шт.

Список использованной литературы

-

Ивановский В.Н., Сабиров А.А., Деговцов А.В., Долов Т.Р., Донской Ю.А., Кривенков С.В., Соколов Н.Н., Кузьмин А.В., Ивановский А.В., Орлова Е.А., Шайхулов Р.М. «Основы конструирования, расчета и стендовых испытаний рабочих ступеней электроприводных лопастных насосов для добычи нефти». Учебное пособие для научно-исследовательской работы магистрантов по направлению «Проектирование машин и оборудования для эксплуатации нефтяных и газовых скважин» - М.: РГУ нефти и газа имени И.М. Губкина, 2020. -

Патент RU 119044 U1, 16.04.2012. Погружной многоступенчатый центробежный насос. Наконечный А.И. -

Патент RU 180854 U1, 19.10.2017 Рабочее колесо центробежного насоса. Меркушев Юрий Михайлович -

Патент RU 205 739 U1, 2019.07.15 Центробежный секционный насос с двумя параллельными потоками перекачиваемой среды. Кушнарев В.И. -

Каталог ступеней и насоса ЗАО Новомет – Пермь. 2007 г. -

Сазонов Ю.А., Тимошенко В.Г., Туманян Х.А., Франков М.А. Сазонов Ю. А., Тимошенко В. Г., Туманян Х. А., Франков М. А., 2019 РГУ нефти и газа (НИУ) имени И.М. Губкина, 2019 Прямые и обратные задачи в теории лопастных насосов: Учебно-методическоее пособие. – М.: Издательский центр РГУ нефти и газа (НИУ) имени И.М. Губкина, 2019. – 59 с -

Сазонов Ю.А. Основы расчета и конструирования насосноэжекторных установок. – М.: ГУП Изд-во «Нефть и газ» РГУ нефти и газа имени И.М. Губкина, 2012. – 305 с. -

Свидетельство о государственной регистрации программы для ЭВМ № 2018662977. Программа для ЭВМ по расчету и оптимизации конструктивных параметров многофазного насоса / Ю.А. Сазонов, М.А. Мохов, К.И. Азарин, Х.А. Туманян, М.А. Франков, К.И. Клименко. – Номер и дата поступления заявки: 2018617417 11.07.2018. – Дата публикации и номер бюллетеня: 18.10.2018, Бюлл. № 10. -

Свидетельство о государственной регистрации программы для ЭВМ № 2019611223. Программа для ЭВМ по расчету параметров многоступенчатого многофазного насоса/ Ю.А. Сазонов, М.А. Мохов, К.И. Азарин, Х.А. Туманян, М.А. Франков, В.В. Воронова. – Номер и дата поступления заявки: 2018619655 11.09.2018. – Дата публикации и номер бюллетеня: 23.01.2019, Бюлл. № 2. -

Свидетельство о государственной регистрации программы для ЭВМ № 2018618270. Программный комплекс по расчету струйных аппаратов «Jetcompressor» / Ю.А. Сазонов, М.А. Мохов, Х.А. Туманян, М.А. Франков. – Номер и дата поступления заявки: 2018614381; 24.04.2018. – Дата публикации и номер бюллетеня: 11.07.2018; Бюлл. №7. -

Прямые и обратные задачи в теории лопастных насосов / Ю. А. Сазонов, В. Г. Тимошенко, Х. А. Туманян, М. А. Франков. – Учебно – методическое пособие. – М.: Издательский центр РГУ нефти и газа (НИУ) имени И.М. Губкина, 2019. – 59 с. -

Производственная компания «БОРЕЦ». Каталог продукции. Интернет источник: https://vk.com/doc250207029_632093590?hash=iZiO4v98CALOdD2bRMFA5xZ5WKJbscbBKJBxOLDmRoD&dl=qVAFCht5qUMJ6zL0L2VArWh69cRi5FhZSYqwXOKOG6o -

ГОСТ 25346 – 89 Основные нормы взаимозаменяемости. ЕСДП. Общие положения, ряды допусков и основных отклонений. -

Анурьев В. И. Справочник конструктора-машиностроителя: В3 т. Т. 1 – 8-е изд., перераб. И доп. Под ред. И. Н. Жестковой. – М.: Машиностроение, 2001. – 920 с: ил. -

ГОСТ Р 53464-2009 Отливки из металлов и сплавов. Допуски размеров, массы и припуски на механическую обработку. -

Ижевский опытно-механический завод. Завод инновационных технологий. [Электронный ресурс] - https://www.iomz.ru/production/7/472/. (Дата обращения 29.05.2022) -

ГОСТ 11850 – 72 Проволока стальная для пружинных шайб. Технические условия.