Файл: Однак, в цих дослідах карбамід одержати взагалі не вдалося.doc

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 04.05.2024

Просмотров: 28

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Для підтримки необхідного тиску аміаку резервуари постачають нагрівальними паровими трубами.

На виробництво сечовини рідкий аміак надходить із заводського складу засуцільнотягнутої сталевої труби. Транспортування аміаку здійснюється шляхом видавлювання його з резервуару за рахунок наявного в ньому тиску. На деяких складах для перекачування рідкого аміаку застосовують спеціальні відцентрові насоси.

Рідкий аміак перевозять у залізничних цистернах або балонах. Цистерни для рідкого аміаку повинні бути пофарбовані у жовтий колір і мати на бічній поверхні напис «Аміак» або «Отруйно, газ». Балони, призначені для транспортування рідкого аміаку, також необхідно фарбувати у жовтий колір і постачати нанесеною чорною фарбою написом: «Аміак». Робочий тиск в балоні повинен бути 30ат. Балони з аміаком слід захищати від прямого впливу сонячних променів і оберігати при транспортуванні від ударів і падіння.

Двоокис вуглецю СО2 - безбарвний газ, що володіє кислуватим запахом і смаком. При 0°С і тиску 35,54 ат газ згущується в безбарвну рідину, а при сильному охолодженні застигає в снігоподібну масу білого кольору. При температурі -56,6°С і тиску 5,28 ат двоокис вуглецю знаходиться у всіх трьох станах: твердому, рідкому і газоподібному. Двоокис вуглецю добре розчиняється у воді. При нормальних умовах в 1 об'ємі води розчиняється 1,84 обсягу СО2. З підвищенням тиску розчинність двоокису вуглецю у воді пропорційно збільшується. Основні фізико-хімічні константи двоокису вуглецю наведені нижче:

Молекулярна вага 44

В’язкість, н∙сек/м2

при 20°С 146∙10-11

при 50°С 16∙10-10

при 100°С 183∙10-11

Критичні константи

тиск, н/м2 (атм) 75,1 (72,9)

температура, °С 31

Плотність, кг/л

СО2 (газ) 1,98∙10-3

CO2 (рідина) 0,92

CO2 (тв.) 1,3 — 1,6

Температура, °С

кипіння -78,5

плавления -56,2

Газ приходящий у виробництво має відповідати ТУ:

Об’ємная доля

CO2 н\м 95,5%

Н2 + СО н\б 0,01%

СН4 н\б 0,04%

О2 0,35 — 0,5%

N2 н\м 3,5%

Для виробництва карбаміду в більшості випадків використовується двоокис вуглецю, одержуваний в якості відходу при очищенні конвертованого газу, споживаного в синтезі аміаку. Зазвичай в умовах промислового виробництва очищення газу здійснюється водним або моноетаноламіновим способом.

Зберігають отриманий двоокис вуглецю в газгольдерах. Транспортування двоокису вуглецю в цех з виробництв карбаміду здійснюється по трубопроводах з вуглецевої сталі.

Карбамід HaNCONHa являє собою амід карбамінової кислоти (H2NCOOH), обо карбамід. Його можна також вважати повним амідом вугільної кислоти (НОСООН). Карбамід відіграє велику роль у процесі обміну речовин і є кінцевим продуктом перетворення білків у тваринному організмі.

Зовнішній вигляд карбаміду – безбарвні і без запаху кристали, що мають форму довгих і тонких призм. Технічний карбамід звичайно пофарбований в білий колір і іноді в жовтуватий.

Розчин карбаміду у воді має слабколужних властивостями. Чистий карбамід містить 46,6% азоту в амідній формі (у перерахунку на аміак 56,7%). Дані, що характеризують деякі фізико-хімічні властивості сечовини, представлені нижче:

Молекулярна вага 60,06

Плотність (при 20°С),кг/м3 1335

Температура плавліния, °С

при 1ат 132,7

при 300 ат 150

Теплота утворення з простих речовін,

кдж/моль (ккал/моль) 334 (79,8)

плавліния, кдж/моль (ккал/моль) 15 (3,6)

розчиненняния у воді (при 19°С),

кдж/кг (кал/г) 251,7 (60,1)

Кут природного укосу, град

гранульований продукт 37

кристалічний продукт 35

Питома теплоємність (при 20°С),

кдж∙кг-1∙град-1 (кал∙кг-1∙град-1) 1,34 (0,32)

Карбамід при нормальних умовах пожежо-і вибухобезпечний, не токсичний.

Карбамід упаковують у клапанні паперові та полімерні мішки по нормативно-технічної документації. Навалом у залізничні вагони типу «хопер», мінераловози, а також до спеціалізованих металеві контейнери. Для роздрібної торгівлі продукт пакують у поліетиленові пакети, масою не більше 3 кг. Зберігають в закритих сухих складських приміщеннях. Контейнери з карбамідом і транспортні пакети допускається зберігати на відкритих майданчиках.

Для зберігання споруджують складські приміщення закритого типу, ретельно захищені від атмосферних опадів. Такі приміщеннях повинні бути сухими і абсолютно чистими. Гранульовану сечовину зберігають на складі навалом і в мішках. При зберіганні сечовини навалом в крамниці на стані скребковий транспортер (кратцер- кран), за допомогою якого сечовину забирають з штабеля і зсипають у прийомний бункер накопичувач, звідки насипом проводитися завантаження у вагони.

Транспортують в упакованому вигляді і насипом всіма видами критого транспорту, крім повітряного.

Випускають карбамід двох марок: А - для використання в хімічній промисловості та тваринництві, і Б – для використання в сільському господарстві.

У нижченаведеної таблиці коротко представлено технічні вимоги до карбаміду згідно ДЕСТ 2081–92.

Таблиця 3.1 Вимоги до продукту згідно ГОСТ 2081–92

4 ФІЗИКО-ХІМІЧНІ ОСНОВИ ТЕХНОЛОГІЧНОГО ПРОЦЕСУ

Синтез карбаміду з аміаку і двоокису вуглецю протікає у дві стадії. У першій стадії відбувається безпосереднє з'єднання реагентів з утворенням карбамата амонію:

(4.1)

(4.1)

У другій стадії карбамат амонію відщеплює воду і перетворюється на карбамід:

(4.2)

(4.2)

Обидві реакції оборотні, тому стан рівноваги їх і вихід сечовини залежить від умов синтезу - температури, тиску, співвідношення аміаку і двоокису вуглецю і ряду інших чинників. В даний час вплив різних чинників вивчені досить добре, завдяки чому досягаються високі техніко-економічні показники виробництва.

Реакція утворення карбамата амонію (4.1) екзотермічна, тобто протікає з виділенням тепла. Внаслідок розбіжності результатів, отриманий різними дослідниками при визначенні теплоти створення карбамата амонію, можна прийняти її рівною 152 дж/моль при постійному обсязі і 158 дж/моль при постійному тиску. Реакція дегідратації карбамата амонію з утворенням карбаміду ендотермічна, тобто протікає з поглинанням тепла 32,3 дж/моль. Теплота утворення карбаміду з аміаку і двоокису вуглецю може бути обчислена на основі реакцій (4.1) і (4.2) і становіть 125,7 дж/моль.

Таким чином, сумарно процес утворення карбаміду йде з виділенням тепла. Кількість його знаходиться в прямій залежності від чистоти вихідної сировини, ступеня перетворення карбамат амонію в карбамід, від надлишку аміаку, що подається в колону синтезу.

При підвищенні температури ступінь дегідратації (конверсії) карбамата амонію в карбамід збільшується (рисунок 3.1). Проте таке збільшення триває лише до певного максимуму. Надалі зі зростанням температури при постійному тиску ступінь перетворення карбамата амонію починає знижуватися. Це пояснюється досить інтенсивним збільшенням тиску дисоціації карбамат амонію при підвищенні температури:

температура 60,4 77,2 106,0 130,2 167,0 197,6

тиск 1,21 2,99 12,64 38,4 113,4 259,9

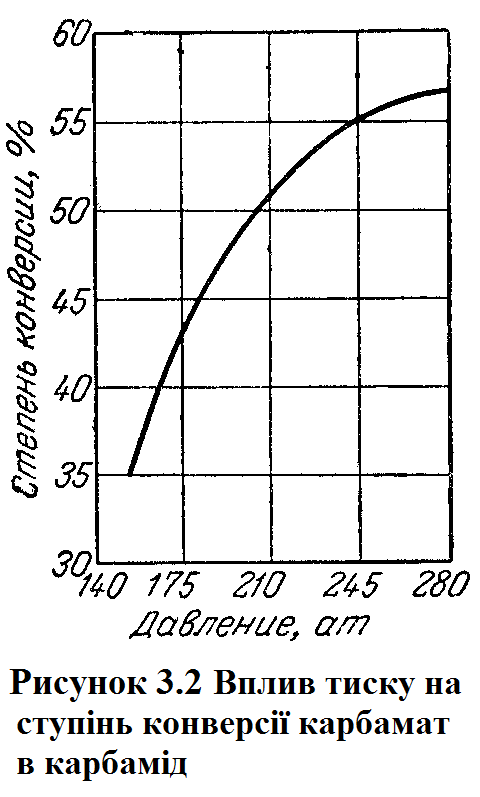

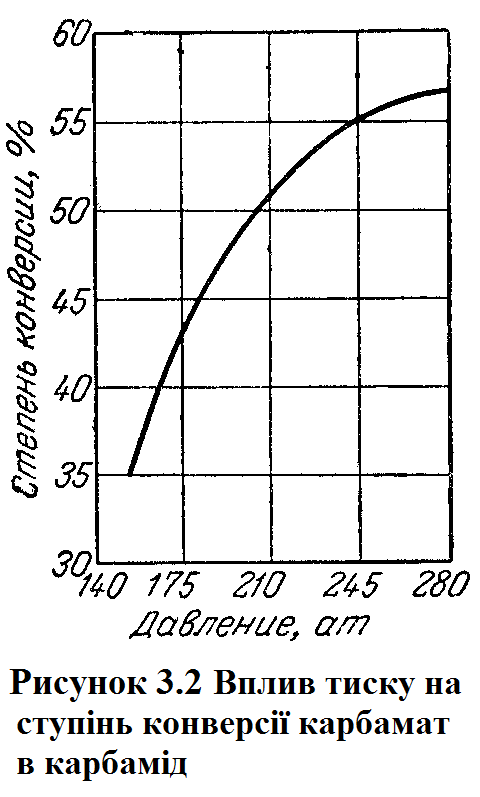

З підвищенням тиску при постійних обсязі і завантаженні ступінь конверсії карбамата амонію в карбамід значно зростає. Так, при тиску 154 aт ступінь конверсії становить лише 35%, при 175 aт вона зростає до 47%, при 210 aт –до 51% і, нарешті, при 280 aт – приблизно до 57%, після чого залишається приблизн на одному рівні (малюнок 3.2).

Швидкість утворення карбамата амонію (при всіх інших рівних умовах) зростає приблизно пропорційно квадрату тиску. Реакція, досить повільна при атмосферному тиску і звичайній температурі, при тиску близько 100 aт і температурі 150°С перебігає майже миттєво.

Внаслідок наявності газової фази в реакційному просторі зменшується ступінь перетворення карбамата амонію в карбамід, вихід якої при збільшенні відносного об'єму газової фази прагне до нуля.

З підвищенням тиску зменшується обсяг газової фази і, отже, ворзрастає ступінь дегідратації карбамата амонію.

У промисловому масштабі надає – інтерес вести процес при можливо більш високому тиску (близько 200 aт) і температурі, сумісної з цим тиском.

Реакція утворення сечовини з карбамата амонію може протікати зі значними виходами тільки в рідкій фазі. Тому вода, знижуючи температуру плавлення карбамата в початковий період, сприяє швидкому утворення рідкої фази. При досягненні рівноваги реакції вода вже негативно впливає на перебіг процесу. Було встановлено, що при введенні кожного відсотка води понад можливих 2-3% ступінь конверсії карбамат амонію в карбамід знижується на 1%.

Шкідливий вплив води до деякої міри може бути компенсовано в присутності надлишку аміаку понад стехіометричного кількості. Впливу надлишку аміаку на вихід карбаміду присвячені численні роботи. Проведені дослідження показують, що при надлишку аміаку ступінь перетворення карбамата амонію в карбамід зростає; одночасно зменшуються утворення побічних продуктів і корозія апаратури.

Вивчено також вплив надлишку двоокису вуглецю на вихід сечовини. Було встановлено, що при наявності в суміші надлишкового (понад стехіометричного) кількості СО2 ступінь дегідратації карбамата амонію практично не збільшується.

На підставі фізико-хімічних досліджень процесу отримання карбаміду з аміаку і двоокису вуглецю встановлено наступні оптимальні умови синтезі температура 185 - 200°С, тиск 200 ат, надлишок аміаку 100% стехіометричного кількості. Вихід карбаміду при цьому становить 60-70%, тривалість процесу одна година.

5 ОХОРОНА ВОДНОГО ТА ПОВІТРЯНОГО БАСЕЙНІВ. ВІДХОДИ ВИРОБНИЦТВА ТА ЇХ УТИЛІЗАЦІЯ

На установках карбаміду, як правило, джерела викидів в навколишнє середовище бувають постійні і періодичні. До числа постійних відносяться:

1) забруднена олією вода з домішкою СО

На виробництво сечовини рідкий аміак надходить із заводського складу засуцільнотягнутої сталевої труби. Транспортування аміаку здійснюється шляхом видавлювання його з резервуару за рахунок наявного в ньому тиску. На деяких складах для перекачування рідкого аміаку застосовують спеціальні відцентрові насоси.

Рідкий аміак перевозять у залізничних цистернах або балонах. Цистерни для рідкого аміаку повинні бути пофарбовані у жовтий колір і мати на бічній поверхні напис «Аміак» або «Отруйно, газ». Балони, призначені для транспортування рідкого аміаку, також необхідно фарбувати у жовтий колір і постачати нанесеною чорною фарбою написом: «Аміак». Робочий тиск в балоні повинен бути 30ат. Балони з аміаком слід захищати від прямого впливу сонячних променів і оберігати при транспортуванні від ударів і падіння.

Двоокис вуглецю СО2 - безбарвний газ, що володіє кислуватим запахом і смаком. При 0°С і тиску 35,54 ат газ згущується в безбарвну рідину, а при сильному охолодженні застигає в снігоподібну масу білого кольору. При температурі -56,6°С і тиску 5,28 ат двоокис вуглецю знаходиться у всіх трьох станах: твердому, рідкому і газоподібному. Двоокис вуглецю добре розчиняється у воді. При нормальних умовах в 1 об'ємі води розчиняється 1,84 обсягу СО2. З підвищенням тиску розчинність двоокису вуглецю у воді пропорційно збільшується. Основні фізико-хімічні константи двоокису вуглецю наведені нижче:

Молекулярна вага 44

В’язкість, н∙сек/м2

при 20°С 146∙10-11

при 50°С 16∙10-10

при 100°С 183∙10-11

Критичні константи

тиск, н/м2 (атм) 75,1 (72,9)

температура, °С 31

Плотність, кг/л

СО2 (газ) 1,98∙10-3

CO2 (рідина) 0,92

CO2 (тв.) 1,3 — 1,6

Температура, °С

кипіння -78,5

плавления -56,2

Газ приходящий у виробництво має відповідати ТУ:

Об’ємная доля

CO2 н\м 95,5%

Н2 + СО н\б 0,01%

СН4 н\б 0,04%

О2 0,35 — 0,5%

N2 н\м 3,5%

Для виробництва карбаміду в більшості випадків використовується двоокис вуглецю, одержуваний в якості відходу при очищенні конвертованого газу, споживаного в синтезі аміаку. Зазвичай в умовах промислового виробництва очищення газу здійснюється водним або моноетаноламіновим способом.

Зберігають отриманий двоокис вуглецю в газгольдерах. Транспортування двоокису вуглецю в цех з виробництв карбаміду здійснюється по трубопроводах з вуглецевої сталі.

Карбамід HaNCONHa являє собою амід карбамінової кислоти (H2NCOOH), обо карбамід. Його можна також вважати повним амідом вугільної кислоти (НОСООН). Карбамід відіграє велику роль у процесі обміну речовин і є кінцевим продуктом перетворення білків у тваринному організмі.

Зовнішній вигляд карбаміду – безбарвні і без запаху кристали, що мають форму довгих і тонких призм. Технічний карбамід звичайно пофарбований в білий колір і іноді в жовтуватий.

Розчин карбаміду у воді має слабколужних властивостями. Чистий карбамід містить 46,6% азоту в амідній формі (у перерахунку на аміак 56,7%). Дані, що характеризують деякі фізико-хімічні властивості сечовини, представлені нижче:

Молекулярна вага 60,06

Плотність (при 20°С),кг/м3 1335

Температура плавліния, °С

при 1ат 132,7

при 300 ат 150

Теплота утворення з простих речовін,

кдж/моль (ккал/моль) 334 (79,8)

плавліния, кдж/моль (ккал/моль) 15 (3,6)

розчиненняния у воді (при 19°С),

кдж/кг (кал/г) 251,7 (60,1)

Кут природного укосу, град

гранульований продукт 37

кристалічний продукт 35

Питома теплоємність (при 20°С),

кдж∙кг-1∙град-1 (кал∙кг-1∙град-1) 1,34 (0,32)

Карбамід при нормальних умовах пожежо-і вибухобезпечний, не токсичний.

Карбамід упаковують у клапанні паперові та полімерні мішки по нормативно-технічної документації. Навалом у залізничні вагони типу «хопер», мінераловози, а також до спеціалізованих металеві контейнери. Для роздрібної торгівлі продукт пакують у поліетиленові пакети, масою не більше 3 кг. Зберігають в закритих сухих складських приміщеннях. Контейнери з карбамідом і транспортні пакети допускається зберігати на відкритих майданчиках.

Для зберігання споруджують складські приміщення закритого типу, ретельно захищені від атмосферних опадів. Такі приміщеннях повинні бути сухими і абсолютно чистими. Гранульовану сечовину зберігають на складі навалом і в мішках. При зберіганні сечовини навалом в крамниці на стані скребковий транспортер (кратцер- кран), за допомогою якого сечовину забирають з штабеля і зсипають у прийомний бункер накопичувач, звідки насипом проводитися завантаження у вагони.

Транспортують в упакованому вигляді і насипом всіма видами критого транспорту, крім повітряного.

Випускають карбамід двох марок: А - для використання в хімічній промисловості та тваринництві, і Б – для використання в сільському господарстві.

У нижченаведеної таблиці коротко представлено технічні вимоги до карбаміду згідно ДЕСТ 2081–92.

Таблиця 3.1 Вимоги до продукту згідно ГОСТ 2081–92

| Технічні характеристики | Марка А | Марка Б | ||

| I сорт | вищий сорт | I сорт | II сорт | |

| Зовнішній вигляд | Білі і слабо забарвлені гранули | |||

| Массова доля: | | | | |

| Азоту в перерахунку на суху речовину, %, не менше | 46,2 | 46,2 | 46,2 | 46,2 |

| Біурету, %, не більше | 1,4 | 1,4 | 1,4 | 1,4 |

| Води, %, не більше | | | | |

| метод сушки | 0,3 | 0,3 | 0,3 | 0,3 |

| метод Фішера | 0,6 | 0,5 | 0,5 | 0,6 |

| Вільного аміаку, %, не менше | 0, 03 | | | |

| Гранулометричний склад, масова частка гранул розміром, %: | | | | |

| від 1 до 4 мм, не менше | | 94 | 94 | 94 |

| від 2 до 4 мм, не менше | | 70 | 50 | |

| менше 1 мм, не більше | | 3 | 5 | 5 |

| залишок на ситі 6 мм, не більше | відсутній | |||

| Розсипчастість, %, не менше | | 100 | 100 | 100 |

| Статична міцність гранул, кгс/гранулу, не менше | | 0,7 | 0,5 | 0,3 |

| Конденсуються добавка: карбамідо- формальдегідні смоли,% | 0,2-0,5 | |||

4 ФІЗИКО-ХІМІЧНІ ОСНОВИ ТЕХНОЛОГІЧНОГО ПРОЦЕСУ

Синтез карбаміду з аміаку і двоокису вуглецю протікає у дві стадії. У першій стадії відбувається безпосереднє з'єднання реагентів з утворенням карбамата амонію:

У другій стадії карбамат амонію відщеплює воду і перетворюється на карбамід:

Обидві реакції оборотні, тому стан рівноваги їх і вихід сечовини залежить від умов синтезу - температури, тиску, співвідношення аміаку і двоокису вуглецю і ряду інших чинників. В даний час вплив різних чинників вивчені досить добре, завдяки чому досягаються високі техніко-економічні показники виробництва.

Реакція утворення карбамата амонію (4.1) екзотермічна, тобто протікає з виділенням тепла. Внаслідок розбіжності результатів, отриманий різними дослідниками при визначенні теплоти створення карбамата амонію, можна прийняти її рівною 152 дж/моль при постійному обсязі і 158 дж/моль при постійному тиску. Реакція дегідратації карбамата амонію з утворенням карбаміду ендотермічна, тобто протікає з поглинанням тепла 32,3 дж/моль. Теплота утворення карбаміду з аміаку і двоокису вуглецю може бути обчислена на основі реакцій (4.1) і (4.2) і становіть 125,7 дж/моль.

Таким чином, сумарно процес утворення карбаміду йде з виділенням тепла. Кількість його знаходиться в прямій залежності від чистоти вихідної сировини, ступеня перетворення карбамат амонію в карбамід, від надлишку аміаку, що подається в колону синтезу.

При підвищенні температури ступінь дегідратації (конверсії) карбамата амонію в карбамід збільшується (рисунок 3.1). Проте таке збільшення триває лише до певного максимуму. Надалі зі зростанням температури при постійному тиску ступінь перетворення карбамата амонію починає знижуватися. Це пояснюється досить інтенсивним збільшенням тиску дисоціації карбамат амонію при підвищенні температури:

температура 60,4 77,2 106,0 130,2 167,0 197,6

тиск 1,21 2,99 12,64 38,4 113,4 259,9

З підвищенням тиску при постійних обсязі і завантаженні ступінь конверсії карбамата амонію в карбамід значно зростає. Так, при тиску 154 aт ступінь конверсії становить лише 35%, при 175 aт вона зростає до 47%, при 210 aт –до 51% і, нарешті, при 280 aт – приблизно до 57%, після чого залишається приблизн на одному рівні (малюнок 3.2).

Швидкість утворення карбамата амонію (при всіх інших рівних умовах) зростає приблизно пропорційно квадрату тиску. Реакція, досить повільна при атмосферному тиску і звичайній температурі, при тиску близько 100 aт і температурі 150°С перебігає майже миттєво.

Внаслідок наявності газової фази в реакційному просторі зменшується ступінь перетворення карбамата амонію в карбамід, вихід якої при збільшенні відносного об'єму газової фази прагне до нуля.

З підвищенням тиску зменшується обсяг газової фази і, отже, ворзрастає ступінь дегідратації карбамата амонію.

У промисловому масштабі надає – інтерес вести процес при можливо більш високому тиску (близько 200 aт) і температурі, сумісної з цим тиском.

Реакція утворення сечовини з карбамата амонію може протікати зі значними виходами тільки в рідкій фазі. Тому вода, знижуючи температуру плавлення карбамата в початковий період, сприяє швидкому утворення рідкої фази. При досягненні рівноваги реакції вода вже негативно впливає на перебіг процесу. Було встановлено, що при введенні кожного відсотка води понад можливих 2-3% ступінь конверсії карбамат амонію в карбамід знижується на 1%.

Шкідливий вплив води до деякої міри може бути компенсовано в присутності надлишку аміаку понад стехіометричного кількості. Впливу надлишку аміаку на вихід карбаміду присвячені численні роботи. Проведені дослідження показують, що при надлишку аміаку ступінь перетворення карбамата амонію в карбамід зростає; одночасно зменшуються утворення побічних продуктів і корозія апаратури.

Вивчено також вплив надлишку двоокису вуглецю на вихід сечовини. Було встановлено, що при наявності в суміші надлишкового (понад стехіометричного) кількості СО2 ступінь дегідратації карбамата амонію практично не збільшується.

На підставі фізико-хімічних досліджень процесу отримання карбаміду з аміаку і двоокису вуглецю встановлено наступні оптимальні умови синтезі температура 185 - 200°С, тиск 200 ат, надлишок аміаку 100% стехіометричного кількості. Вихід карбаміду при цьому становить 60-70%, тривалість процесу одна година.

5 ОХОРОНА ВОДНОГО ТА ПОВІТРЯНОГО БАСЕЙНІВ. ВІДХОДИ ВИРОБНИЦТВА ТА ЇХ УТИЛІЗАЦІЯ

На установках карбаміду, як правило, джерела викидів в навколишнє середовище бувають постійні і періодичні. До числа постійних відносяться:

1) забруднена олією вода з домішкою СО