Файл: Заготовку детали 2 изготовить методом литья. Материал заготовки Сталь 35Л, производство единичное 3.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 05.05.2024

Просмотров: 19

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Принимаем сверло 11 из стали Р6М5

t=0,5·D=0,5·11= 5,5; S=0,6 – из табл. 25 4.

CV=17,1; q=0,25; y=0,40; m=0,125, х=0 Т=45 мин из табл. 28 4.

принимаем 1000 мин-1

принимаем 1000 мин-1Сравниваем с паспортным значением станка nст = 1000 об/мин

По принятому значению частоты вращения шпинделя nст = 1000 об/мин находим фактическую скорость резания Vф

м/мин

м/мин

Рисунок 11 – Сверление отверстий в кондукторе

4. Произвести сварку деталей 1 и 2. Шов не герметичный

Ручная дуговая сварка – это сварка покрытым металлическим электродом. Является наиболее старой и универсальной технологией дуговой сварки.

Технология ручной дуговой сварки

Для образования и поддержания электрической дуги к электроду и свариваемому изделию (см. рисунок) от источника питания подводится сварочный ток (переменный или постоянный).

Если положительный полюс источника питания (анод) присоединен к изделию, говорят, что ручная дуговая сварка производится на прямой полярности. Если на изделии отрицательный полюс, то полярность обратная. Под действием дуги расплавляются металлический стержень электрода (электродный металл), его покрытие и металл изделия (основной металл). Электродный металл в виде отдельных капель, покрытых шлаком, переходит в сварочную ванну, где смешивается с основным металлом, а расплавленный шлак всплывает на поверхность.

Размеры сварочной ванны зависят от режимов и пространственного положения сварки, скорости перемещения дуги по поверхности изделия, конструкции сварного соединения, формы и размера разделки свариваемых кромок и т.д. Они обычно находятся в следующих пределах: глубина до 6 мм, ширина 8–15 мм, длина 10–30 мм.

Длина дуги – расстояние от активного пятна на поверхности сварочной ванны до другого активного пятна на расплавленной поверхности электрода. В результате плавления покрытия электрода вокруг дуги и над сварочной ванной образуется газовая атмосфера, оттесняющая воздух из зоны сварки для предотвращения его взаимодействия с расплавленным металлом. В газовой атмосфере также присутствуют пары легирующих элементов, основного и электродного металлов.

Шлак, покрывая капли расплавленного электродного металла и поверхность сварочной ванны, препятствует их взаимодействию с воздухом, а также способствует очищению расплавленного металла от примесей.

По мере удаления дуги металл сварочной ванны кристаллизуется с образованием шва, соединяющего свариваемые детали. На поверхности шва образуется слой затвердевшего шлака.

Для сварки магистральных трубопроводов наибольшее распространение получили дуговые методы сварки. Более 60% всех стыков на магистралях свариваются автоматической дуговой сваркой под флюсом. Дуговая сварка под флюсом используется только в тех случаях, когда существует возможность вращения стыка. Сварку трубопроводов под флюсом в основном автоматизированным способом применяют при изготовлении двух- и трехтрубных секций диаметром 219...1420 мм. Когда применение механизированных методов невозможно, используется ручная дуговая сварка.

Ручную дуговую сварку выполняют при различных пространственных положениях стыка - нижнем, вертикальном и потолочном. В процессе сварки вручную перемещают электрод по периметру стыка со скоростью 8.. .20 м/ч.

Сварка в защитном газе имеет разновидности: по типу защитного газа - сварка в инертных газах (аргон, гелий, их смесь), в активных газах (СО2, азот, водород), сварка в смеси инертного и активного газов (Аг + СО2; Аг + СО2 + О2); по типу электрода - плавящимся и неплавящимся (вольфрамовым) электродом; по степени механизации ручная, механизированная и автоматизированная сварка. Дуговую сварку в защитных газах применяют для сварки трубопроводом в различных пространственных положениях. Скорость ручной сварки 8...30 м/ч, механизированной и автоматизированной 20...60 м/ч. Для сварки трубопроводом применяют метод механизированной сварки порошковой проволокой с принудительным формированием шва, при котором функции защиты выполняют порошкообразные компоненты, заполняющие металлическую оболочку проволоки. По мере кристаллизации сварочной ванны наружное формирующее устройство и сварочная головка перемещаются по периметру стыка снизу вверх со скоростью 10...20 м/ч. Перспективна лазерная сварка трубопроводом, при которой носителем энергии служит лазерный луч. Скорость лазерной сварки - до 300 м/ч.

При стыковой контактной сварке непрерывным оплавлением процесс происходит автоматически по заданной программе. Продолжительность сварки одного стыка труб диаметром 1420 мм составляет 3...4 мин, цикл сварки одного стыка при строительстве трубопроводов -10... 15 мин.

Автоматическая сварка магнитоуправляемой дугой (или дугоконтактная сварка) отличается от стыковой контактной сварки способом нагрева кромок. При дугоконтактной сварке нагрев выполняется дугой, вращаемой магнитным полем по кромкам свариваемых труб с большой скоростью. Этот способ сварки применяют для сооружения трубопроводов малого (пока до 114 мм) диаметра.

Размер В зависит от толщины стенки и составляет:

7 мм - при толщине стенки трубы 15... 19 мм

8 мм - при толщине стенки трубы 19...21,5 мм

10 мм - при толщине стенки трубы 21,5... 26 мм.

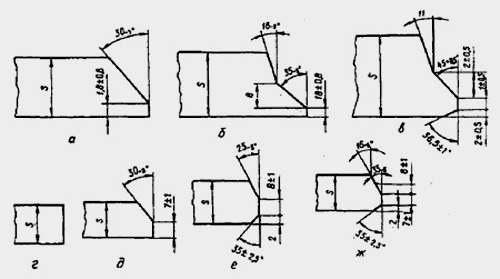

Рисунок 13 - Типы разделки кромок труб для ручной дуговой сварки (а, б), автоматической сварки в среде защитных газов (в), автоматической сварки под флюсом (г, д, е, ж) и порошковой проволокой с принудительным формированием (а, б).

При выборе диаметра электрода для сварки можно использовать следующие ориентировочные данные:

| Толщина листа, мм | 1- 2 | 3 | 4-5 | 6-10 | 10-15 | > 15 |

| Диаметр электрода, мм | 1,6-2,0 | 2,0-3,0 | 3,0-4,0 | 4,0-5,0 | 5,0 | > 5,0 |

Выбираем следующие режимы наплавки

| Диаметр, мм | Смещение с зенита, мм | Шаг сварки, мм | Сила тока, А | Скорость подачи электрода, м/ч | Скорость сварки, м/ч | ||

| детали | электрода | ||||||

| 160 | 1,6 | 2 | 1,0 | 140 | 75 | 20 | |

Масса наплавки будет равна

кг

кггде Fп - площадь наплавленной поверхности, см,

Fп = 2D=2 3,14 16 = 100,5 см2

h – толщина наплавленного слоя,

Время горения дуги, ч

Расход электроэнергии, кВтч, определяется по формуле

где UД– напряжение дуги, В; η– КПД источника питания сварочной дуги;

WO– мощность, расходуемая источником питания сварочной дуги при холостом ходе, кВт;

Т – полное время сварки или наплавки, ч.

Значения η источника питания сварочной дуги и WO можно принять по таблице:

| Род тока | η | WO |

| Переменный | 0,8 - 0,9 | 0,2 - 0,4 |

| Постоянный | 0,6 - 0,7 | 2,0 - 3,0 |

Рисунок 14 – Сварка корпуса и крышки

ЛИТЕРАТУРА

-

Технология конструкционных материалов. 2-е издание, переработанное и дополненное. Под редакцией А. М. Дальского. М.: «Машиностроение», 1990, 352 с -

Савинская В.Г. Проектирование литых и штампованных заготовок. -

«Сварка в машиностроении», Т.4, Ф.А. Аксельрод, Л.Е. Алекеин. -

«Сварочные материалы», Г.Л. Петров. -

Обработка металлов резанием. Справочник/ Под ред. А.А. Панова. – М: Машиностроение. 1988. – 736 с.