Добавлен: 17.10.2024

Просмотров: 13

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

ВВЕДЕНИЕ ………………………………………………………………...…. 3

-

ОБЩИЙ РАЗДЕЛ ……………………………………………….………..5 -

СПЕЦИАЛЬНЫЙ РАЗДЕЛ ……… -

ТЕХНОЛОГИЯ МАШИНОСТРОЕНИЯ … -

ЭКОНОМИЧЕСКИЙ РАЗДЕЛ …. -

ПРОМЫШЛЕННАЯ БЕЗОПАСНОСТЬ … -

СПИСОК ЛИТЕРАТУРЫ ….

ВВЕДЕНИЕ

Темпы развития горнодобывающей промышленности определяют уровнем механизации технологических процессов и совершенством конструкции горных машин, реализующих эти процессы. В последнее время все больше внимания уделяют применению и развитию выемочно-погрузочным машинам. Они стали незаменимы на открытых горных работах.

Выемочно-погрузочные работы являются вторым после подготовки горных пород к выемке производственным процессом открытых горных работ. При разработке месторождений полезных ископаемых открытым способом выемочно-погрузочные работы являются одним из основных производственных процессов, а машины, выполняющие эти работы — ведущими машинами комплексов механизации. К основным видам применяемых на карьерах выемочно-погрузочных машин относятся:

-

одноковшовые и многоковшовые экскаваторы; -

одноковшовые погрузчики; -

машины для безвзрывной выемки полускальных и скальных пород; -

скреперы; -

бульдозеры.

На открытых горных работах при разработке практически всех видов полезных ископаемых для производства выемочно-погрузочных работ наибольшее распространение получили одноковшовые и многоковшовые карьерные экскаваторы. Условия работы экскаваторов на карьерах относятся к разряду довольно тяжелых. Наибольшее влияние на их эксплуатационные показатели оказывают горно-геологические, горно-технические и погодно-климатические условия (технологические свойства горных пород, атмосферные осадки, температурный режим, запыленность, значительные нагрузки и др.), которые определяют производительность машин, их надежность и затраты на эксплуатацию. Развитие открытых горных работ в настоящее время осуществляется за счет увеличения глубины разработок и коэффициента вскрыши на действующих предприятиях, что предопределяет применение горного и горно-транспортного оборудования большой единичной мощности. Совершенствование конструкции карьерных экскаваторов связано с увеличением вместимости ковша, повышением эксплуатационной надежности и созданием машин для эксплуатации в зонах холодного климата при низких температурах до - 60 °С. Применение мощных высокопроизводительных экскаваторов и постоянное усложнение их конструкции требуют обеспечения соответствия основных конструктивных параметров машин условиям эксплуатации.

Удельный вес затрат на выемочно-погрузочные работы в общих суммарных затратах на единицу объема горной массы при транспортной технологии в зависимости от свойств пород составляет от 15 до 40 %. При бестранспортной технологии с перевалкой породы в выработанное пространство эти затраты составляют 50-70 %, а при разработке относительно слабых пород, выемка и перевалка которых производится без применения буровзрывных работ, они приближаются к 100 %. При транспортной технологии выемка породы производится с одновременной ее погрузкой в транспортные средства, с помощью которых порода доставляется к месту разгрузки. Местом разгрузки вскрышных пород является отвал, а для полезных ископаемых — склад. При бестранспортной технологии вскрышные породы в ковше экскаватора перемещаются в выработанное пространство и укладываются во внутренний отвал.

Основной задачей является определение основных направлений проектирования и конструктивных решений всех основных узлов экскаватора. Практически общий расчет включает все основные расчеты, необходимые для эскизного проекта оборудования. В соответствии с этим расчет должен содержать выбор и обоснование основных параметров характеристики, габаритных размеров и размеры рабочего оборудования. Необходимо, прежде всего, выбрать конструктивную схему экскаватора. К последней схеме относится решение следующих вопросов: конструктивная схема и тип опорно-поворотного устройства, кинематические схемы, конструктивные схемы рабочего оборудования.

Весь этот выбор осуществляется в соответствии с типоразмером машины и ее назначением на основе тщательного изучения предстоящих условий работы с учетом специфики предстоящих условий эксплуатации.

Целью курсового проекта является закрепление и расширение теоретических знаний полученных в ходе обучения на кафедре «Горные машины и комплексы», формирование практических навыков самостоятельного решения проектно-конструкторских, технологических, социально-экономических и организационно-управленческих задач.

ОБЩИЙ РАЗДЕЛ

Общая характеристика одноковшовых экскаваторов

Экскаватором называется машина, предназначенная для черпания (экскавации) горной массы, перемещения ее на относительно небольшие расстояния и погрузки на транспортные средства или разгрузки в отвал.

Рабочий цикл одноковшового экскаватора складывается из четырех последовательных операций: наполнения ковша (черпания), перемещения его к месту разгрузки (транспортирования), разгрузки и перемещения порожнего ковша к месту черпания для воспроизведения нового цикла. Поэтому одноковшовые экскаваторы являются машинами цикличного (прерывного) действия. Одноковшовые экскаваторы по назначению делятся на группы:

-

строительные универсальные, предназначенные для земляных и погрузочно-разгрузочных работ в строительстве; -

карьерные, вскрышные и шагающие (драглайны), применяемые для открытых горных работ.

В основу индексации одноковшовых экскаваторов заложена размерная группа машин, которая определяется вместимостью ковша (карьерные экскаваторы), а также длиной стрелы (драглайны) или радиусом черпания (вскрышные экскаваторы). Обозначение ЭКГ-5А расшифровывается так: Э — экскаватор, К — карьерный, Г — гусеничный, 5 — вместимость ковша в кубических метрах, А — индекс модернизации. Обозначение ЭШ-1(Ю.100 расшифровывается: Э — экскаватор, Ш — шагающий, 100 — вместимость ковша в кубических метрах, 100 — длина стрелы в метрах. Буквы А, И, М, С обозначают модификации экскаваторов; Ус — экскаватор с удлиненным рабочим оборудованием для погрузки в транспорт, расположенный на уровне стояния экскаватора (нижняя погрузка); У — экскаватор с удлиненным рабочим оборудованием для погрузки в транспорт, расположенный выше уровня стояния экскаватора (верхняя погрузка).

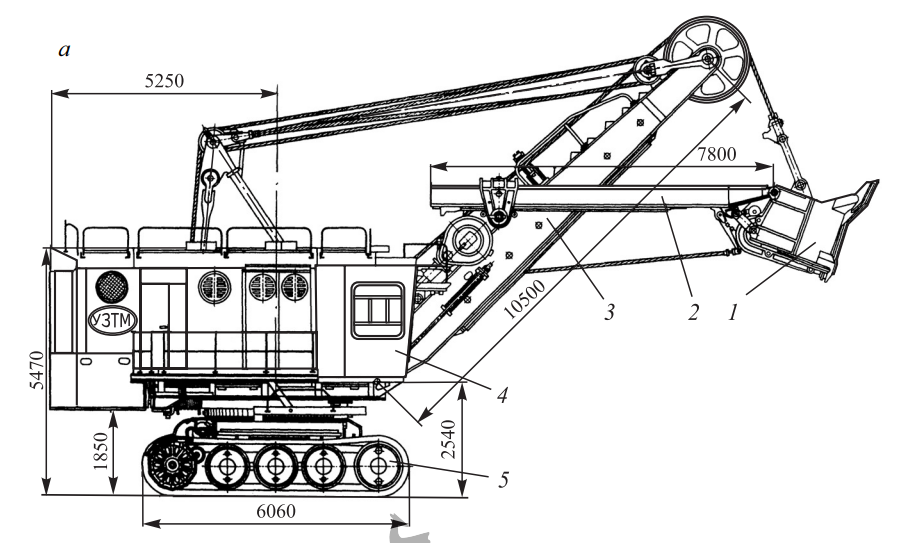

Основная часть объема вскрышных и добычных работ на карьерах России выполняется с помощью карьерных одноковшовых экскаваторов — ЭКГ (рис. 1). Особенностью этих экскаваторов является жесткая связь ковша 1 с рукоятью 2 и стрелой 3, благодаря чему они могут развивать большие усилия копания. Наряду с высокой механической прочностью рабочего оборудования это позволяет осуществлять выемку любых по свойствам пород — от мягких и плотных до наиболее крепких скальных пород, характеризующихся крупной кусковатостью. Экскаваторы ЭКГ предназначены исключительно для работы с погрузкой породы в средства транспорта.

Рис. 1. Схема экскаватора ЭКГ:

1 – ковш; 2 – рукоять; 3 – стрела; 4 – корпус экскаватора с силовым оборудованием; 5 – ходовая часть

Рабочим органом экскаватора является ковш. Ковши по своей конструкции отличаются большим разнообразием. Но все они имеют форму, близкую к кубической, с открытым верхом и открывающимся днищем. Когда ковш оказывается над транспортным средством или над внутренним отвалом, его днище с помощью затворного механизма открывается, и порода под действием собственного веса высыпается из ковша. Режущая кромка ковша оснащена мощными сменными зубьями, которые отливаются из износостойкой стали и армируются наплавкой твердого сплава. Процесс черпания у этих экскаваторов происходит в результате подъема рукояти с ковшом с помощью перекинутых через головной блок подъемных канатов. Стальные канаты

используются также для перемещения рукояти, в связи с чем такие экскаваторы называют еще канатными. У экскаваторов других моделей рукоять перемещается с помощью реечного механизма. Такие экскаваторы называют реечными. Напорное усилие создается за счет выдвижения рукояти относительно стрелы. Сама стрела, установленная обычно под углом 45°, при черпании остается неподвижной. Усилие копания уравновешивается устойчивостью экскаватора, которая обеспечивается большой массой машины, составляющей от 197 до 930 т (от 39,5 до 46,5 т на 1 м3 вместимости ковша).

Силовое оборудование мощных экскаваторов преимущественно электрическое, на машинах среднего класса и малой мощности применяются также дизель-электрические и дизель-гидравлические и электрогидравлические приводы.

В свою очередь, одноковшовые и многоковшовые экскаваторы имеют более узкие классификации, отвечающие конкретной специфике конструкций той или иной группы машин.

Экскаваторы типа ЭКГ характеризуются способностью работать в разнообразных условиях, в том числе в особо тяжелых (при большом выходе негабаритных кусков размером до 1,5 м и более). Оборудованы прямой лопатой, что обеспечивает возможность реализации больших сил на зубьях ковша (до 25 % веса экскаватора) при верхнем черпании.

Основным недостатком механических лопат является низкий коэффициент полезного действия ввиду больших затрат энергии на подъем груженого ковша и рукояти при черпании.

Конструктивные схемы ЭКГ.

Конструктивной схемой, в отличие от кинематической, называется схематическое изображение всей машины или ее основных узлов с указанием их действительного взаимного расположения и кинематической связи.

Одним из главных признаков различия одноковшовых экскаваторов, определяющих их назначение и область применения, является рабочее оборудование. В зависимости от назначения рабочее оборудование одноковшовых экскаваторов имеет различную конструкцию и кинематику. На универсальных экскаваторах могут применяться до десяти видов сменного рабочего оборудования. Однако экскаваторы, используемые на открытых горных разработках, имеют, как правило, один основной вид специализированного рабочего оборудования.

Основным из видов рабочего оборудования одноковшовых экскаваторов, применяемого на открытых работах, является прямая напорная лопата.

Известны четыре вида рабочего оборудования прямой напорной лопаты: прямая с выдвижной рукоятью, коленно-рычажная, рычажная типа «Суперфронт» и гидравлическая. Напорная лопата имеет систему принудительной подачи рукояти и ковша в забой, действующую от какого-либо привода.

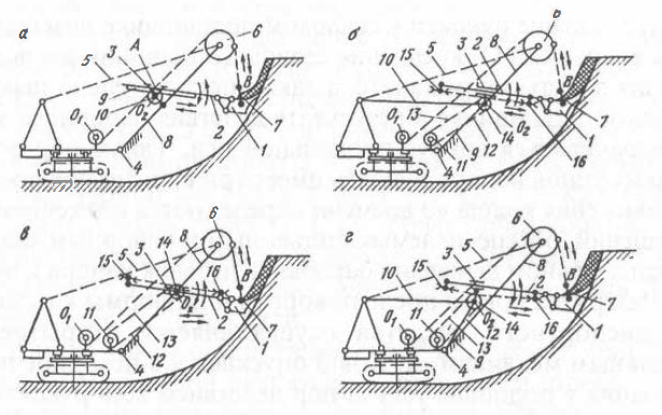

У карьерного экскаватора с объемом ковша 8 м3 (ЭКГ-8) используется прямая напорная лопата с выдвижной рукоятью (рис 2). Она состоит из ковша 1, рукояти 2, удерживаемой седловым подшипником 3 и деталями напорного механизма. Стрела опирается на поворотную платформу с помощью пятового шарнира 4 и поддерживается с помощью подвески 5. Подъемный канат от лебедки О1 проходит через головной блок 6 стрелы и в точке В с подвеской 7 ковша образует подвижное звено.

Рис. 2. Конструктивные схемы прямой напорной лопаты с выдвижной рукоятью

В зависимости от системы напорного механизма и конструкции стрелы различают четыре основных типа прямой лопаты:

-

с зубчато-реечным механизмом напора (см. рис. 2, а), расположенным на стреле 8 и передающим усилие на зубчатую рейку 9 рукояти через кремальерную шестерню 10 с осью вращения О2 и через точки контакта ползунов седлового подшипника с рукоятью (точка А); -

с канатным механизмом напора (см. рис. 2, б) и стрелой, которую шарнир О2 делит на две части - верхнюю 8 и нижнюю 9, поддерживаемую подкосом 10. Напорная лебедка 11 располагается на платформе. Выдвижение и возврат рукояти производятся канатами 12 и 13, которые огибают центральные блоки 14, закрепленные на оси 02 и полублоки 15 и 16, закрепленные на рукояти; -

с канатным механизмом напора (см. рис. 2, в) и неразрезной стрелой 8. Седловой подшипник 3 и центральные блоки 14 укрепляются на оси О2 в стреле. Выдвижение и возврат рукояти осуществляются лебедкой 11 так же, как и на схеме, показанной на рис. 2, б; -

с канатным механизмом напора (см. рис. 2, г) и неразрезной двухбалочной стрелой 8. Седловой подшипник 3 установлен в шарнире стойки 9, не связанной со стрелой. Стойка поддерживается подкосом 10. Напорная лебедка 11 расположена в передней части платформы. Выдвижение и возврат рукояти осуществляются так же, как на схеме, показанной на рис. 2, б.

Положение рукояти в седловом подшипнике позволяет ей вращаться вокруг оси О2 крепления седлового подшипника под действием усилия в подъемном канате, а также поступательно перемещаться в седловом подшипнике в результате действия напорного механизма и проворачиваться вокруг продольной оси. Таким образом, у трех последних типов напора рукоять имеет три степени подвижности. Рабочие движения ковша во времени определяются сложением векторов перемещений, обеспечиваемых подъемным и напорным механизмами при вращательном движении барабанов лебедок напора и подъема.