Добавлен: 17.10.2024

Просмотров: 14

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

=2, Кр=1,25 масса породы составит

=2, Кр=1,25 масса породы составит .

.Масса стрелы с блоками mс (т) механической лопаты, а также масса напорного механизма карьерной механической лопаты mн (т) могут быть определены в функции массы экскаватора mэ (т) по зависимости вида

,

,где Km – коэффициент массы (см. приложение, таблица 2), mэ – масса экскаватора.

Масса одноковшового экскаватора mэ (т) в первом приближении может быть определена и по зависимости вида

,

,где Кэ – коэффициент металлоемкости, т/м3. Для карьерных лопат (Е = 2-20 м3) Кэ = 38-55 т/м3, для вскрышных лопат (Е = 6,5-100 м3) Кэ = 55-110 т/м3.

.

.Тогда масса стрелы с блоками будет

.

.По величине массы одноковшового экскаватора и коэффициенту пропорциональности Кi (см. приложение, таблица 3) приближенно могут быть определены линейные размеры Li (м) конструктивных элементов, перечисленных в таблице по эмпирическому выражению

.

.Ширина платформы, м:

.

.Высота кузова, м:

.

.Радиус задней стенки кузова, м:

.

.Длина стрелы, м:

.

.Высота пяты стрелы, м:

.

.Радиус пяты стрелы, м:

.

.Длина рукояти, м:

.

.Высота черпания максимальная, м:

.

.Высота разгрузки максимальная, м:

.

.Высота напорного вала, м:

.

Радиус черпания максимальный, м:

.

.Радиус разгрузки максимальный, м:

.

.Мощность сетевого двигателя, кВт, карьерных экскаваторов определяют по зависимости

.

. .

.ТЕХНОЛОГИЯ МАШИНОСТРОЕНИЯ

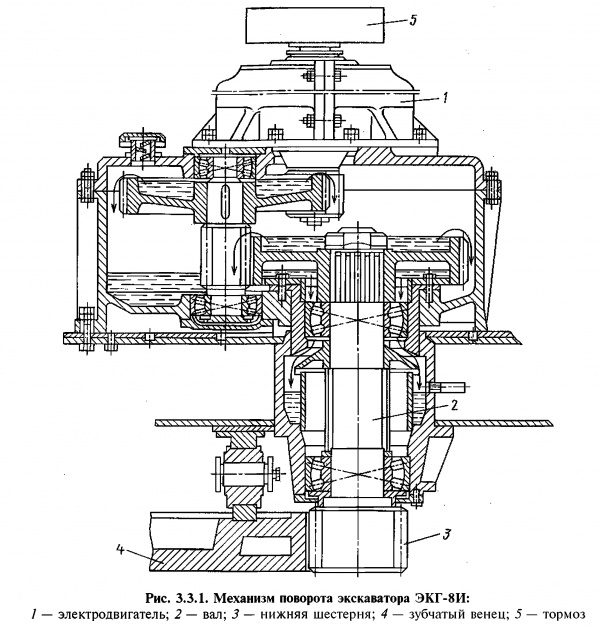

Механизм поворота

Рабочие механизмы экскаватора предназначены для передачи механической энергии от двигателей к рабочему органу экскаватора (ковшу, ротору и прочим). К рабочим механизмам карьерных экскаваторов относят механизмы подъема и напора (одно или двухбарабанные механизмы), а также механизм поворота платформы.

Механизм поворота служит для вращения платформы экскаватора вокруг центральной цапфы с целью осуществления рабочего движения или поворота на выгрузку.

Современные карьерные экскаваторы имеют механизм поворота с индивидуальным приводом, состоящий из двух и более самостоятельных механизмов-агрегатов. Их ведущие шестерни работают на один зубчатый венец, установленный на нижней раме ходовой тележки. Каждый привод состоит из электродвигателя с вентилятором, редуктора, ведущего вала и тормоза. Зубья вал-шестерни закрыты кожухом, который крепится к гильзе поворотной платформы.

В отличие от других механизмов экскаваторов механизм поворота имеет следующую особенность: его элементы одновременно сопрягаются с поворотной платформой и опорной рамой машины, которые между собой (при больших размерах и массах) не имеют достаточной фиксации (радиальной и осевой), что вызывает необходимость в увеличении модуля открытой зубчатой передачи.

На рис. 5 изображена конструкция механизма поворота карьерного экскаватора ЭКГ-8И. Вращение якоря вертикального фланцевого электродвигателя 1 передается, как правило, через две зубчатые пары на вертикальный поворотный вал 2. Нижняя шестерня 3 входит в зацепление с зубчатым венцом 4, закрепленным на нижней раме экскаватора. Фланцевый двигатель устанавливается на крышке редуктора, а тормоз 5 — на втором конце вала двигателя. Торможение механизма поворота производится противотоком. Для аварийного и стояночного торможения на верхних концах валов электродвигателей установлены электромагнитные дисковые тормоза. Вторая зубчатая пара редуктора может быть планетарной. Смазка зубчатых передач редуктора принудительная от индивидуальной насосной установки.

Частота вращения поворотной платформы одноковшовых экскаваторов не превышает 0,05 с-1 у малых моделей и 0,02 с-1 у мощных. На карьерных механических лопатах электродвигатели привода применяются с номинальной частотой вращения 13,3-16,7 с-1, поэтому редуктор вместе с последней открытой парой имеет передаточное отношение порядка 400-700.

Рис. 5. Механизм поворота экскаватора ЭКГ-8И: 1 – электродвигатель; 2 – вал; 3 – нижняя шестерня; 4 – зубчатый венец; 5 – тормоз

При выборе конструктивных схем механизмов одноковшовых экскаваторов следует исходить из требования рациональной компоновки механизмов на платформе, что обеспечивает, с одной стороны, уменьшение габаритных размеров экскаватора и, соответственно, размеров рабочих площадок в забоях, а с другой — уравновешенность платформы и в целом устойчивость экскаватора.

При выборе места расположения механизма на поворотной платформе экскаватора определяющим является необходимость: осуществления наиболее простой кинематической связи с исполнительным органом (ковшом, венцом и др.); обеспечения минимальной протяженности гидро-, пневмо- и электрокоммуникаций; легкого доступа для обслуживания и ремонта, а также размещения наиболее тяжелых агрегатов в задней части платформы, чем достигаются уменьшение величины противовеса (балласта) и снижение общей массы экскаватора.

Расположение главных механизмов на поворотной платформе у карьерных механических лопат характеризуется смещением мотор-генераторного преобразовательного агрегата, как наиболее тяжелого, в хвостовую часть платформы, а подъемных лебедок с приводом — в среднюю. Механизмы поворота, будучи всегда кинематически связанными с поворотным венцом, располагают как в передней части относительно оси вращения (ЭКГ-5А, ЭКГ-10), так и в средней и задней ее частях (ЭКГ-12,5 и ЭКГ-20). Лебедка напорного механизма у современных карьерных экскаваторов с канатно-полиспастной системой выдвижения рукояти обычно находится в передней части поворотной платформы.

Механизм поворота платформы экскаватора, включая закрепленный на опорной раме зубчатый венец, взаимодействует с приводными валами и шестернями, размещенными на поворотной платформе, свободно вращающимися подпружиненными зубчатыми дисками, имеющих профиль нарезки, аналогичный профилю валов и шестерни, причем диски размещены с двух сторон на поворотной платформе. При работе машины в случае поломки и залипания зуба вал-шестерни в смазке впадины зубчатого венца, свободно вращающиеся зубчатые диски, набегая на залипший зуб, отклоняются и через штоки воздействуют на выключатели, обесточивающие механизм поворота платформы, после чего осуществляют извлечение залипшего зуба. Такое устройство позволяет полностью предотвратить аварию, вызванную поломкой вал-шестерни для машин, имеющих механизм поворота с одной вал- шестерней.

Однако на сверхмощных экскаваторах и других машинах, у которых механизм поворота имеет большее число приводных вал-шестерен, применение такого устройства не дает положительного результата вследствие того, что угловое расстояние между вал-шестернями невелико по сравнению с углом, при котором происходит остановка поворотной платформы. В этом случае защита зубчатого венца и стрелы из-за воздействия на нее инерционных нагрузок не обеспечивается.

Наиболее близким по технической сущности к предлагаемому является механизм поворота платформы экскаватора, включающий закрепленный на опорной раме зубчатый венец, взаимодействующий с приводными вал-шестернями, установленными на поворотной платформе, и средства для отвода поломанных зубьев из зоны закрепления зубчатого венца с вал-шестернями в случае их поломки.

Недостатком известного механизма является то, что в случае залипания поломанного зуба в смазке зубчатого венца, средство для отвода зубьев не обеспечит отвод поломанного зуба, так как двусторонний клинообразный рабочий орган этого средства расположен ниже уровня зубчатого венца и воздействия на поломанный залипший зуб оказать не может. Это приводит к резкой остановке платформы, поломке стрелы и зубчатого венца экскаватора.

Цель изобретения в повышение надежности работы механизма поворота путем удаления поломанных зубьев шестерен в зубчатом венце при их залипании в смазке.

Поставленная цель достигается тем, что в механизме поворота платформы экскаватора, включающем закрепленный на опорной раме зубчатый венец, взаимодействующий с приводными вал-шестернями, установленными на поворотной платформе, и средства для отвода поломанных зубьев из зоны зацепления зубчатого венца с вал-шестернями в случае их поломки, средства для отвода поломанных зубьев выполнены в виде расположенных с противоположных сторон вал-шестерен электромагнитов, закрепленных на поворотной платформе радиально по отношению к зубчатому венцу.

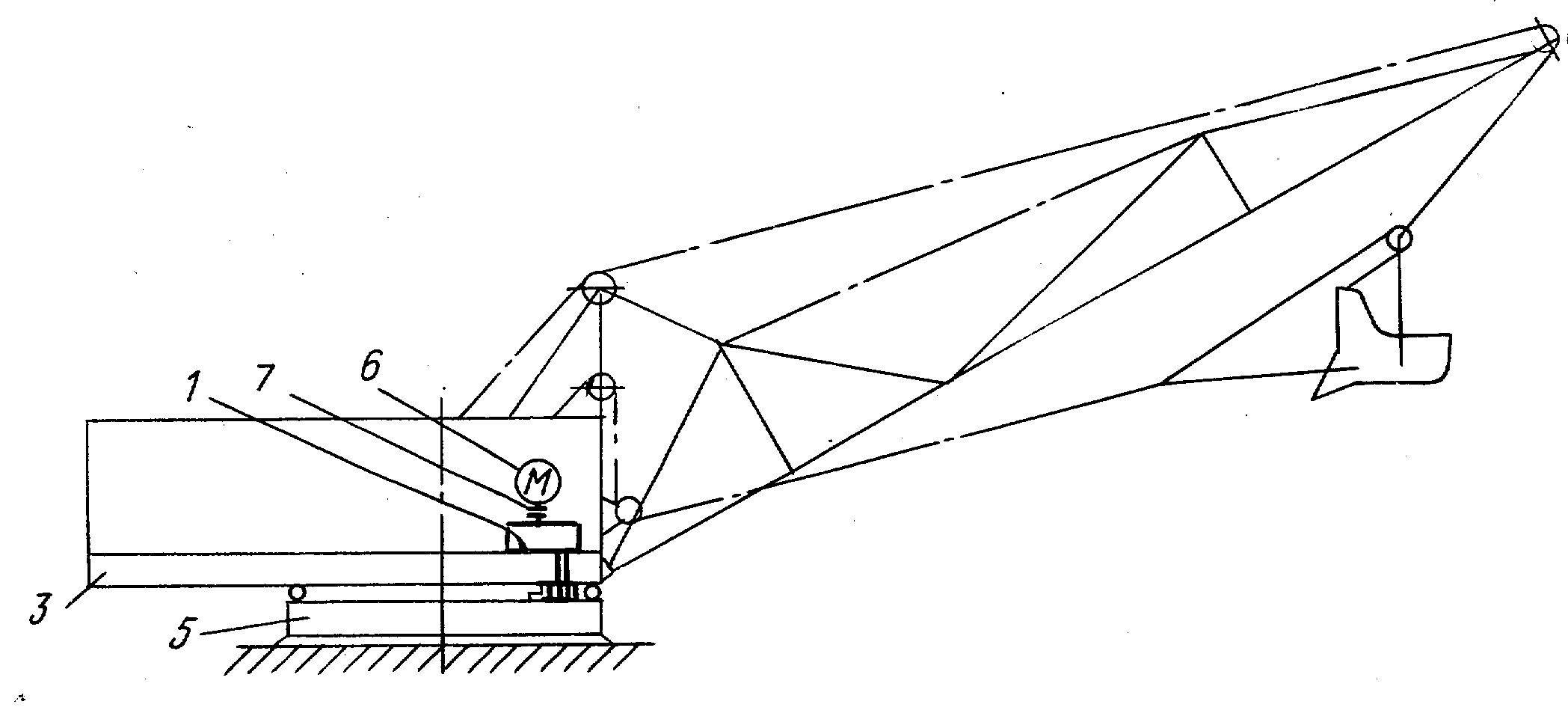

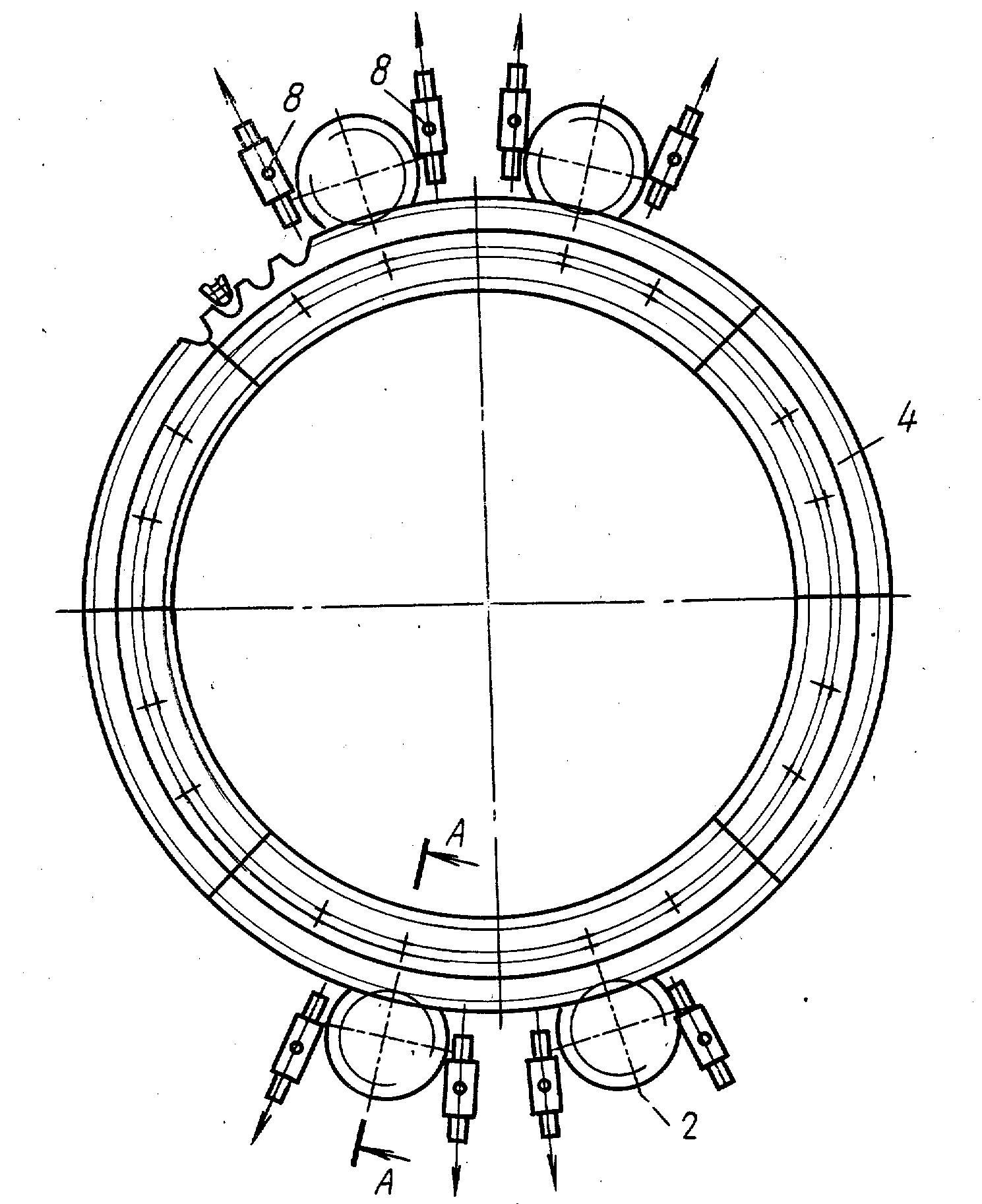

Рис. 6. Схема механизма поворота

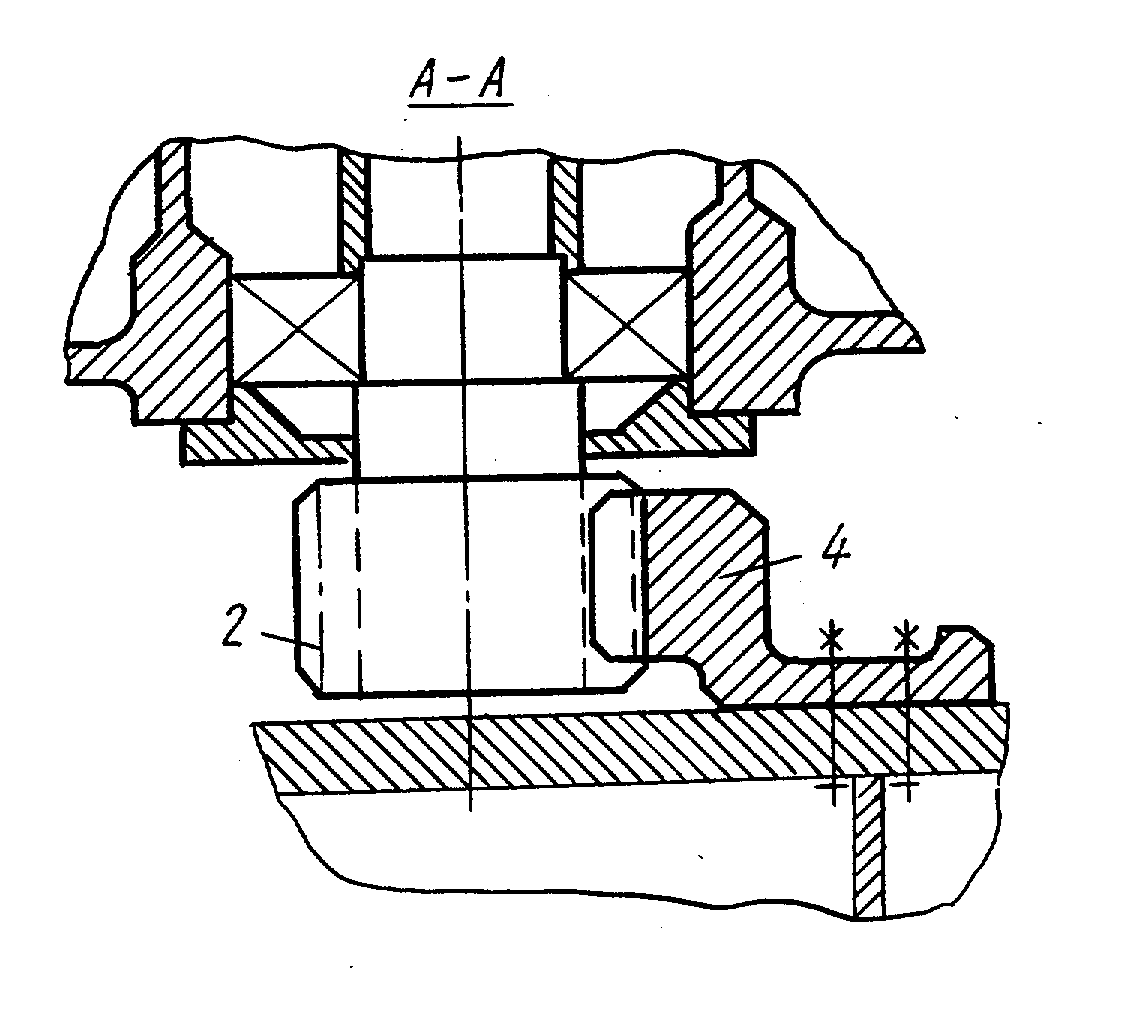

На рис. 6 показан механизм поворота экскаватора; на рис. 7 тот же, вид в плане; на рис. 8 показано сечение А - А на рис. 7.

Рис. 7. Расположение механизмов поворота

Рис. 8. Сечение механизма

Механизм включает редукторы l с вал-шестернями 2, закрепленными на поворотной платформе 3 и находящимися в постоянном зацеплении с зубчатым венцом 4, неподвижно закрепленным на опорной раме 5. Редукторы 1 соединены с приводными двигателями 6 посредством муфт 7.

С двух сторон каждой вал-шестерни 2 установлены электромагниты 8, закрепленные на поворотной платформе 3 так, что создаваемые ими магнитные поля направлены радиально от зубчатого венца 4.

Механизм поворота платформы экскаватора работает следующим образом.

В процессе поворота экскаватора обкатываются вал-шестерни 2 вокруг зубчатого венца 4. Напряжение на электромагнитах 3 создает магнитный поток, направленный радиально от зубчатого венца 4.

Если в процессе работы экскаватора произошла поломка зуба вал-шестерни 2 и залипание его во впадине зубчатого венца 4, то электромагниты 8, вращаясь вместе с поворотной платформой 3 вокруг зубчатого венца 4, проходят место впадины с залипшим зубом, притягивают зуб, извлекают и отводят его из зоны зацепления.

Таким образом, освобождается впадина зубчатого венца 4 от залипшего зуба для беспрепятственного вхождения в эту впадину зубьев вал-шестерни 2, следующей за электромагнитом 8.

Такое выполнение механизма поворота позволяет повысить производительность экскаватора путем исключения его простоев по причине аварий, связанных с поломкой зубчатого венца при расклинивании зубчатого венца поломанным и залипшим в его впадине зубом вал-шестерни и резкой остановке платформы.

Сокращение времени ремонта экскаватора и исключение поломок других его узлов обеспечивает экономический эффект в размере около 80 тыс. руб. на один экскаватор.

Расчет механизма поворота

Мощность электродвигателей механизма поворота одноковшовых экскаваторов зависит от ряда факторов, главными из которых являются допустимые угловые ускорения и частота вращения платформы, угол поворота платформы и момент инерции вращающихся частей экскаватора. При поворотах платформы в пределах 90° время разгона и торможения может составлять 90-95 % времени поворота и тогда лишь 5-10 % времени двигатели работают с установившейся скоростью. При углах, меньших 90°, установившееся движение может вообще отсутствовать. Поэтому большое влияние на величину мощности двигателей оказывает допустимое угловое ускорение платформы, по которому производятся расчеты конструкции на прочность и раскачивание рабочего органа экскаватора (например, на карьерных экскаваторах и драглайнах угловое ускорение ограничивается величиной 0,15-0,2 рад/с