Файл: Реферат Мельницы шаровые с опорой на цапфу и на барабан. Сравнение конструкций, достоинств и недостатки..docx

Добавлен: 18.10.2024

Просмотров: 7

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Федеральное государственное автономное образовательное учреждение высшего образования «Национальный исследовательский технологический университет «МИСиС»

Горный институт

Кафедра обогащения и переработки полезных ископаемых и техногенного сырья

Учебная дисциплина «Современные проблемы металлургии, машиностроения и материаловедения»

Реферат

«Мельницы шаровые с опорой на цапфу и на барабан.

Сравнение конструкций, достоинств и недостатки.»

Группа: ММТ-22-1

Студент: Бодров И.

Преподаватель: доцент Думов А.М.

Москва, 2022

Содержание

| | Введение | 3 |

| 1 | Общие сведения | 4 |

| 2 | Шаровые мельницы. | 6 |

| 2.1 | Шаровые мельницы периодического действия. | 6 |

| 2.2 | Шаровые мельницы непрерывного действия с разгрузкой через полую цапфу. | 7 |

| 2.3 | Шаровые мельницы с решётчатой диафрагмой. | 8 |

| 2.4 | Шаровые мельницы с периферийной разгрузкой. | 9 |

| 2.5 | Сепараторные шаровые мельницы. | 9 |

| 2.6 | Барабанные мельницы для бесшарового измельчения. | 10 |

| | Заключение | 13 |

Введение

Важнейшим технологическим процессом на производстве является измельчение различных материалов до частиц размером менее десятых долей мм. Энергоемкость процесса помола большая.

Однако на измельчение материалов расходуется лишь часть энергии, потребляемой помольной машиной. Значительная часть ее теряется в виде тепла, звука, а также на изнашивание рабочих органов и т. д. Учитывая, что тонкому измельчению подвергаются большие массы материалов (сотни миллионов тонн), становится очевидным экономическое значение совершенствования этого процесса и оборудования.

В современном производстве для помола материалов используют барабанные (шаровые и стержневые), среднеходные, ударные, вибрационные и струйные мельницы.

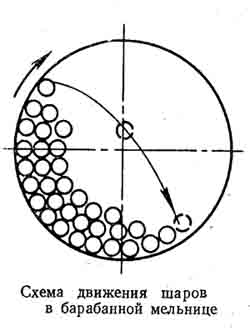

В барабанных мельницах материал измельчается внутри полого вращающегося барабана, в который помещены мелющие тела (шары, стержни). При вращении барабана мелющие тела и материал (называемые в дальнейшем "загрузкой") сначала движутся по круговой траектории (левый нижний квадрант на рисунке выше), а затем, отрываясь от стенки, падают по параболе.

Помол материала осуществляется в результате истирания при относительном перемещении шаров и частиц материала, а также удара шаров по материалу при падении их с некоторой высоты.

1 Общие сведения

Все существующие типы шаровых и трубных мельниц могут быть классифицированы по следующим основным признакам:

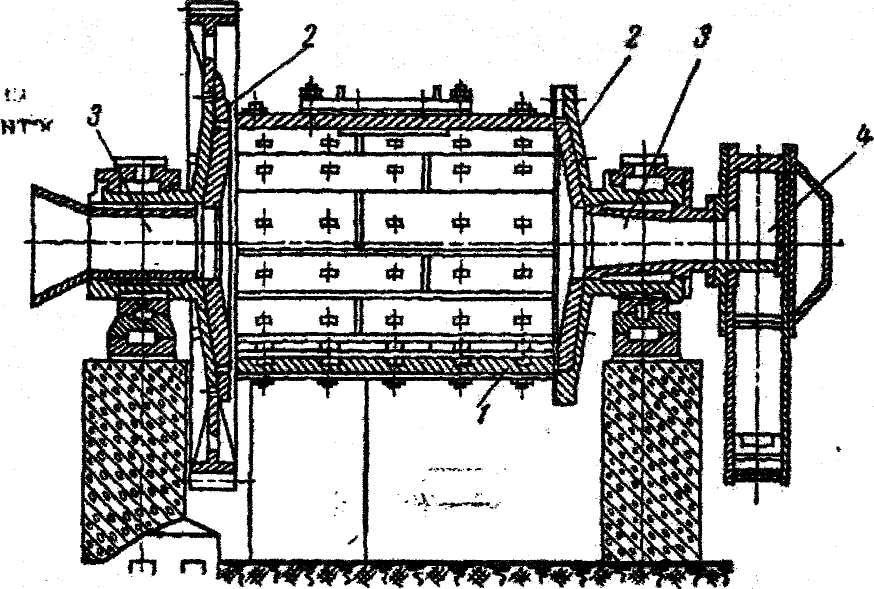

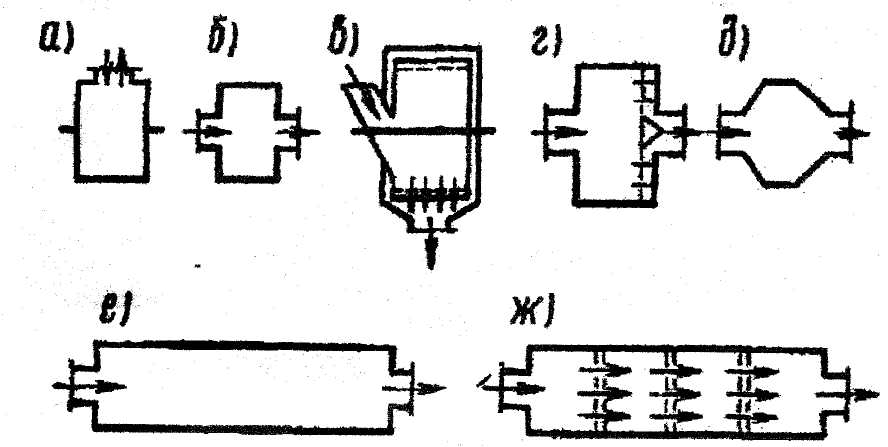

Рис.1 Схемы шаровых мельниц.

-

по принципу работы — на периодические (рис.1, а) и непрерывно, действующие (рис. 1 б, в, г, д, е, ж); -

по способу помола — на мельницы сухого или мокрого помола; па конструкции и форме барабана — на цилиндрические однокамерные (см. рис.1 а, б, в, г), многокамерные (см. рис.1 е, ж) и конические (см. рис.1, д); -

по способу загрузки и разгрузки — на мельницы с загрузкой и разгрузкой через люк (см. рис.1 а); с периферийной разгрузкой (см. рис.1 в,); -

с центральной загрузкой и разгрузкой через пустотельные цапфы (см. рис.1 б, г, д, е, ж); -

по конструкции привода — с периферийным (шестеренчатым) приводом и с центральным приводом; -

по схеме работы — с открытым или замкнутым циклом.

В шаровых мельницах отношение длины барабана L к его диаметру D не превышает 1—2, в то время как в трубное это отношение равно 3—6. От того, по какой из схем работает помольная установка, во многом зависят ее производительность, удельный расход энергии, однородность готового продукта по величине частиц, а также стоимость эксплуатации помольной установки.

При работе мельницы по открытому циклу (рис. 1.1 а) весь измельчаемый материал пропускается через барабан один раз. У этих мельниц отсутствуют дополнительные устройства, обеспечивающие промежуточный отбор готового продукта. Это снижает эффективность помола

, поскольку готовый продукт, не удаленный своевременно из мельницы, затрудняет измельчение частиц неразмолотого материала. Все это снижает производительность мельницы и увеличивает удельный расход энергии на помол. Одновременно имеет место относительно повышенная неоднородность готового продукта, в котором часть материала переизмельчается, а другая недоразмалывается, будучи окружена тонкой пылью.

Необходимо, однако, отметить, что установки, работающие по открытому циклу, просты по конструкции и менее сложны в эксплуатации в сравнении с мельницами, работающими по замкнутому циклу.

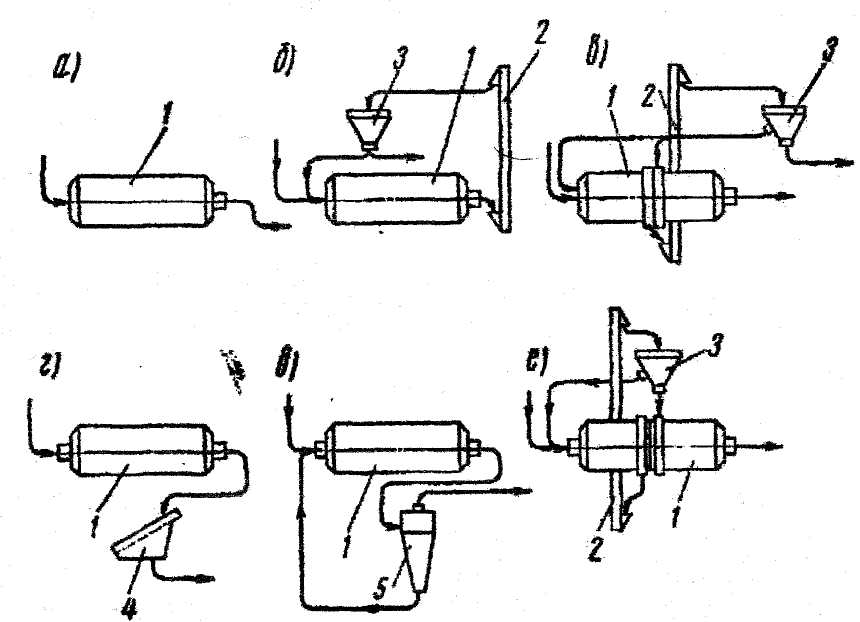

Рис.1.1 Схемы работы шаровых мельниц: 1 - барабан мельницы; 2 - элеватор; 3 - сепаратор; 4 - сито; 5 - гидроциклон.

При замкнутом цикле помола материал выходит из мельницы частично недоизмельченным и затем при помощи сепараторов при сухом способе помола (рис. 1.1 б, в), грохотов или гидроциклонов рейд, и при мокром помоле (рис. 1.1 г, д) разделяется на готовый продукт и крупку, которая вновь направляется в мельницу на домол.

При работе мельницы по схеме, показанной на рис.1.1 б, измельчаемый материал подается в загрузочный конец барабана 1, продвигается в процессе помола вдоль барабана по направлению к разгрузочному концу, выпадает из него и элеватором 2 подается в сепаратор 3, где происходит разделение материала на готовый продукт и крупку, которая вновь направляется в мельницу для последующего совместного помола с новой порцией материала. Готовый продукт транспортируется в силосы.

При работе мельницы по схеме, приведенной на рис.1.1 в, измельчаемый материал отводится в средней части мельницы через специальные отверстия в стенке барабана и при посредстве элеватора направляется в сепаратор, откуда готовый продукт направляется в силосы, а крупка загружается в мельницу, в среднюю часть ее или частично в загрузочную часть.

Мельницы, работающие с сепаратором, называются сепараторными. На рис.1.1 г показана мельница мокрого помола, работающая в комплекте с ситами 4, а на рис.1.1 д — с гидроциклонами 5. Как в том, так и в другом случае крупка направляется в загрузочную часть мельницы. На рис.1.1 е показана схема мельниц, ранее работавших в открытом цикле и переоборудованных для работы в замкнутом цикле. В процессе измельчения по замкнутому циклу материал совершает от 3 до 6 проходов через мельницу.

Непрерывное выделение из размалываемого материала готового продукта ускоряет процесс измельчения, повышая при этом производительность мельницы на 15—20% при сухом способе помола.

2 Шаровые мельницы.

2.1 Шаровые мельницы периодического действия.

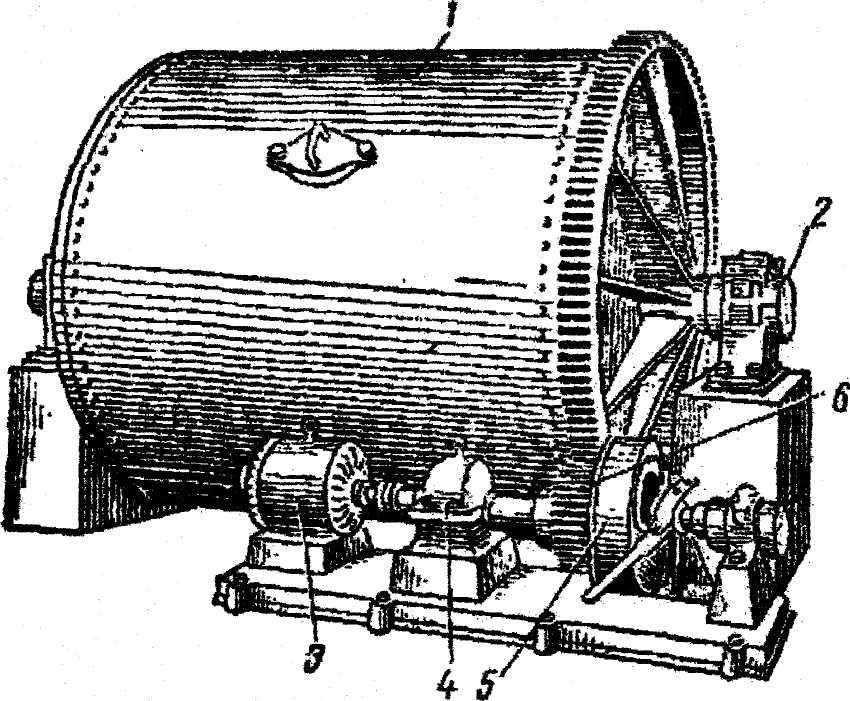

Мельницы периодического действия применяются на керамикоплиточных и фаянсовых заводах. Шаровая мельница периодического действия (рис.1.2) весьма проста по конструкции и представляет собой сварной барабан 1, вращающийся на двух подшипниках 2. Привод осуществляется от индивидуального электродвигателя 3 через редуктор 4, фрикционную муфту 5 и зубчатую передачу 6. Фрикционная муфта обеспечивает плавное включение мельницы и предохраняет электродвигатель от кратковременной, но значительной перегрузки.

В шаровых мельницах периодического действия отношение диаметра к длине обычно приближается к единице. Описываемые мельницы работают по мокрому способу. Для работы по сухому способу эти мельницы не используются из-за больших затруднений, возникающих при их разгрузке. Количество материала, загружаемого в мельницы периодического действия, колеблется от 0,40 до 0,45 т/м3 емкости. Мельница футерована фарфоровыми или кремневыми плитами. В качестве мелющих тел используются кремневые (галька) или фарфоровые шары. Футеровка и шары, изготовленные из фарфора, изнашиваются быстрее кремневых, стоят дороже и потому применяются сравнительно редко.

Рис.1.2 Шаровая мельница периодического действия.

В шаровых мельницах для производства специальных керамических масс материал футеровки и шаров имеет состав, сходный с составом загружаемой в мельницу шихты — это шары и футеровки из высокоглиноземных (корунд), цирконовых и других материалов. Больший, чем у кремневых или фарфоровых, объемный вес корундовых и цирконовых шаров (достигающий 3,5) способствует повышению производительности шаровых мельниц, а высокая их твердость обеспечивает длительный срок службы шаров и футеровочных плит. Износ корундовых шаров составляет всего лишь около 2 кг/т продукта высокой твердости, в то время как расход кремневых шаров при размоле глинозема составляет около 12 кг/т материала. Вес кремневых шаров должен быть равен весу загружаемого материала.

Производительность шаровой мельницы периодического действия определяется продолжительностью рабочего цикла, который складывается из времени на загрузку, размол и разгрузку. Продолжительность размола в шаровых мельницах определяется размерами мельницы, величиной зерен загружаемого материала, его размолоспособностью и требуемой тонкостью помола.

2.2 Шаровые мельницы непрерывного действия с разгрузкой через полую цапфу.

Шаровая мельница с загрузкой и свободным выходом измельченного материала через полые цапфы — непрерывнодействующая мельница простейшей конструкции, применяемая в силикатной промышленности. Она состоит из цилиндрического барабана 1 (рис. 1.3) и двух днищ 2, отлитых вместе с полыми цапфами 3. К правой загрузочной цапфе прикреплен комбинированный питатель 4, с помощью которого грубо дробленый материал и вода зачерпываются из расположенного рядом с мельницей корыта и подаются внутрь барабана. При работе мельницы по сухому способу материал загружается лотком через загрузочную цапфу. Мельница приводится в движение через зубчатую и клиноременную передачи от электродвигателя. Мельница футеруется стальными плитами для работы со стальными шарами или кремневыми плитами для размола кварца, шпата и других материалов.

Непрерывнодействующие мельницы мокрого помола работают в комплекте с гидроклассификатором по схеме, показанной на рис.1.4. Измельченный и взмученный в воде материал свободно сливается через разгрузочную полую цапфу 1 и направляется в гидравлический классификатор 2. Крупные частицы материала, требующие дальнейшего измельчения, оседают на дне желоба 3 и с помощью качающихся скребков направляются в мельницу через улитковый питатель 4 вместе с вновь поступающим материалом и водой.

Непрерывнодействующие мельницы сухого помола работают с воздушными сепараторами. Следует отметить, что чем больше подается в мельницу материала, тем быстрее он продвигается к выходу и, следовательно, тем короче период измельчения и крупнее помол. Для получения более мелкого продукта следует уменьшить загрузку, что в свою очередь вызывает снижение производительности мельницы. Производительность мельницы со свободным центровым выходом продукта при сухом измельчении ниже, чем при мокром, так как в последнем случае вода облегчает удаление мелкой фракции из размалываемого, материала. Кроме того, вода и растворенные в ней поверхностно-активные вещества благодаря расклинивающему их действию в микротрещинах как это доказано работами академика П. А. Ребиндера облегчают тонкий размол материалов.