Добавлен: 18.10.2024

Просмотров: 8

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

Отчет по лабораторной работе № 1

Тема: Измерение твердости металлов и сплавов

Цель: Ознакомиться с основными методами определения твердости металлов и сплавов.

Выполнил: Дедов А.А.,

Преподаватель: Калинин А.Е.,

Группа: ОРБв 21-21

Задание на лабораторную работу № 1

1. Понятие «твердость» материала.

2. Принципы измерения твердости по методам Бринелля и Роквелла.

3. Выбор режима испытания твердости предложенных образцов по согласованию с преподавателем, произвести испытание на твердость.

4. Результаты испытания занести в таблицы № 1 и № 2.

5. Сформировать отчёт с основными выводами.

Выполнение работы

Твердость является важнейшей характеристикой механических свойств материалов и одним из широко распространенных видов их испытаний.

Твердостью называется свойство материала сопротивляться проникновению в него другого более твердого тела (индентора).

В качестве индентора применяется наконечник из закаленной стали, алмаза или твердого сплава различной формы (шарик, конус, пирамида, игла)

Существует несколько способов измерения твердости, различающихся по характеру воздействия наконечника. Ее можно измерять вдавливанием наконечника, царапанием поверхности, ударом или же по отскоку наконечника.

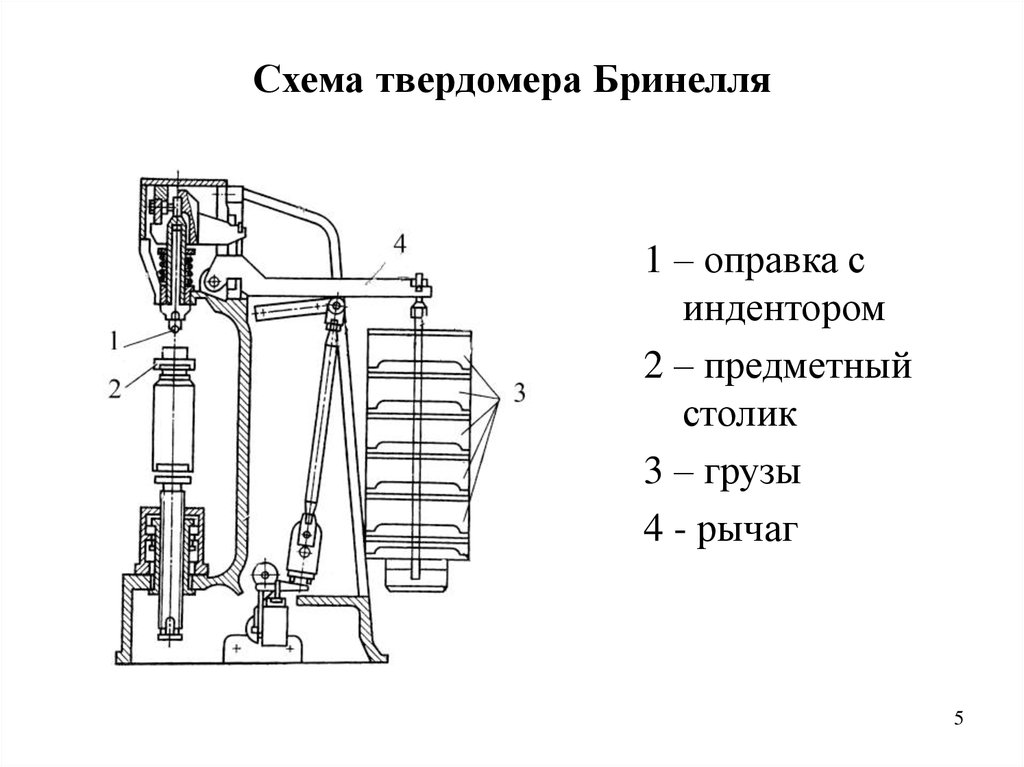

Измерения твердости по Бринеллю.

При определении твердости методом Бринелля (ГОСТ 9012-59) в испытуемый образец или изделие вдавливается в течение определенного времени стальной закаленный шарик.

После снятия нагрузки на поверхности образца остается сферический отпечаток. Величина отпечатка зависит от твердости металла: чем тверже металл, тем она меньше.

НВ (кгс/мм2) =

или HB =

или HB =

где

Р – нагрузка на шарик, кгс2

F – площадь отпечатка, мм2

D – диаметр шарика, мм

d – диаметр отпечатка, мм

Измерение твёрдости по Роквеллу.

Сущность метода (ГОСТ 9013-59) заключается во вдавливании в поверхность материала индентора с алмазным или твердосплавными конусом с углом у вершины 120◦ или стальным закаленным шариком диаметром 1,5875 мм.

Единица твердости по Роквеллу - безразмерная величина, соответствующая осевому перемещению индентора на 0,002 мм. Чем глубже внедрение индентора, тем меньше твердость.

В зависимости от твердости материалов применяются различными условия испытаний.

На твердомере Роквелла нанесены три шкалы: А (чёрного цвета) - испытания ведут алмазным конусом, твердость обозначается HRA; шкала B (красного цвета) - испытания ведут шариком, твердость обозначается HRB; шкала С (чёрного цвета) - испытания ведут стальным конусом, твердость обозначается HRC.

Расчеты

Задача 1

Дано:

S=5мм

D=5мм

T=10c

Dотп=3,60 мм

K=30

Решение:

(кгс/мм)

(кгс/мм)Задача 2

Дано:

S=4мм

D=5мм

T=30с

K=10

Dотпечатка =2,8мм

Решение

(кгс/мм)

(кгс/мм)Задача 3

Дано:

S=2мм

D=2,5мм

T=60с

K=2,5

Dотпечатка =1,8мм

Решение

(кгс/мм)

(кгс/мм)Таблица № 4. Результаты измерения твердости по Бринеллю

| Материал образца | Толщина образца S, мм | Диаметр шарика D, мм | Нагрузка Р, кгс | Диаметр отпечатка, мм | Твердость, НВ | ||||

| 1 | 2 | Ср. | Расчетн. | Табличн. | |||||

| | 5 | 5 | 750 | 3,6 | 3,6 | 3,6 | 196,078 | | |

| | 4 | 2,8 | 270 | 2,8 | 2,8 | 2,8 | 100 | | |

| | 2 | 2,5 | 15,6 | 1,8 | 1,8 | 1,8 | 16,25 | | |

Вывод: Ознакомились с основными методами определения металлов и сплавов. Определили твердость материалов с помощью метода Бринелля. Результаты испытаний записали в таблицу.