ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 18.10.2024

Просмотров: 14

Скачиваний: 0

Особенности конструкции и работы электронных систем управления тягой двигателей конкретных типов самолета

За внешним сходством систем управления двигателями современных гражданских самолетов с аналогичными системами управления тягой, устанавливавшихся на самолетах более ранних поколений, кроются существенные отличия, знание которых пилотами крайне важно для обеспечения безопасной летной эксплуатации самолетов новых типов и их модификаций. Компании-изготовители авиационной техники разделяют общую идеологию использования автоматических устройств, применяемых для обеспечения стабильной работы и управления тягой двигателей современных гражданских самолетов. Однако на самолетах разных производителей и даже на разных типах самолетов одного и того же производителя существуют различия в конструкции автоматизированных систем управления и процедурах их использования.

Конструктивные и летно-эксплуатационные особенности систем управления двигателями самолетов производства консорциума Airbus

На автоматизированных самолетах одного из ведущих мировых производителей авиационной техники – европейского многонационального консорциума Airbus Industries управление тягой двигателей осуществляется с помощью автоматизированных электронных систем FADEC.

На самолете Airbus А310 отсутствует механическая связь между РУД и клапаном, регулирующем подачу топлива высокого давления к форсункам камеры сгорания. Положение РУД служит лишь одним из факторов, определяющих количество топлива, химическая энергия сжигания которого превращается в механическую энергию тяги двигателя. Электронная система FADEC, воспринимая электрические сигналы о положении РУД и дополнительную информацию о фактических условиях атмосферы и параметров работы двигателя, управляет величиной тяги двигателя по электрическим цепям посредством изменения положения регулирующего клапана.

Компания Pratt & Whitney, как и ряд других производителей авиационных двигателей, в качестве главного параметра, характеризующего величину тяги, развиваемой ГТД, использует соотношение полного давления газовоздушного потока, измеренного на выходе двигателя, к полному давлению, измеренному на входе в него (Engine Pressure Ratio EPR). На ГТД других производителей, в частности, компании General Electric, в качестве главной характеристики развиваемой двигателем тяги служит частота вращения ротора компрессора низкого давления (N1) и связанного с ним вентилятора, который создает основную долю тяги двигателя. При любом сочетании положения РУД, атмосферных условий, состояния газовоздушного тракта двигателя и подаваемого в камеру сгорания топлива система FADEC вычисляет значение EPR или N1, которое обеспечивает выдаваемую двигателем тягу, необходимую для выполнения полета.

Устойчивая работа любого ГТД, несмотря на кажущуюся простоту принципа его действия, требует строгого соблюдения многих параметров по всему газовоздушному тракту двигателя. В наибольшей мере эта особенность ГТД проявляется на режиме минимальной тяги (малого газа). Для обеспечения надежной работы ГТД на режиме “малый газ” в разнообразных эксплуатационных условиях система FADEC при переводе РУД двигателя на малый газ автоматически устанавливает такой минимальный режим работы двигателя, который обеспечивает его устойчивую работу на земле и в полете. В качестве примера автоматизированного управления режима малого газа (Multiple Idle Concept) как составная часть программы автоматизированного управления двигателя PW4000 самолета Airbus A310. В соответствии с этой концепцией система FADEC исходя из фактических условий работы двигателя задает ему режимы модулированного малого газа (Modulated Minimum Idle) или полетного / посадочного малого газа (Flight / Approach Idle).

Режим модулированного малого газа обеспечивает соблюдение трех условий:

-

Предотвращение отключения привода генератора переменного тока оп минимальной частоте вращения компрессора высокого давления (N2);

-

Предотвращения потери условий воспламенения топлива в камере сгорания;

-

Обеспечивает давления отбираемого от компрессора воздуха, минимально-необходимого для работы систем кондиционирования и противообледенения.

Режим полетного / посадочного малого газа устанавливается, исходя из условий обеспечения приемистости двигателя при уходе на второй круг. Для того, чтобы система FADEC установила это значение малого газа, требуется, чтобы самолет находился в воздухе и его предкрылки были выпущены.

Изменение тяги двигателя автоматизированного самолета происходит, когда пилот перемещает его РУД в пределах малого газа до режима максимальной тяги. При этом система FADEC обеспечивает устойчивую работу двигателя путем плавного изменения его газодинамических параметров. При перемещении РУД на уменьшение тяги режим работы ГТД уменьшается практически без задержки. Но когда пилот перемещает РУД на увеличение тяги, тяга двигателя возрастает с некоторой задержкой, которая тем больше, чем больше желаемое значение тяги по сравнению с ее предыдущей величиной.

На современных автоматизированных самолетах автомат тяги представляет собой составную часть системы автоматического управления тягой силовой установки. На самолете Airbus A310 использует система автоматического управления тягой двигателей (Auto Throttle System, ATS), которая выполняет следующие функции:

-

Вычисление в компьютере управления тягой (Thrust Control Computer, TCC) и индикация на панели установки тяги (Thrust Rating Panel, TPR) предельной величины тяги для выбранного режима работы системы автоматического управления полётом;

-

Автоматическая установка тяги двигателей, которая позволяет достигать и сохранять величину;

- скорости или числа Маха, выбранную пилотом или системой автоматического управления полетом;

- максимальной (thrust limit) или заданной (target thrust) тяги;

- тяги малого газа в конкретных условиях полета;

-

Предохранения самолета от сваливания при выходе на критический угол атаки крыла (Alpha-Floor Protection) путем автоматического увеличения тяги до величины, выбранной на панели установкой тяги.

На самолете Airbus A310 пилот может свободно перемещать РУД каждого из двух двигателей от крайнего заднего положения (режим малого газа) в крайнее переднее положение (режим максимальной тяги). Перемещение РУД в этих пределах изменяет величину тяги двигателя от малого газа до максимальной. Переход от режима полетного малого газа к режиму земного малого газа происходит автоматически безе перемещения РУД. На каждом рычаге управления прямой тягой двигателя расположены:

-

рычаг управления реверсом тяги;

-

кнопка отключения автомата тяги;

-

рычаг включения взлетного режима (на земле) или режима ухода на второй круг (при заходе на посадку, Go-Lever).

Органы управления тягой двигателей в пилотских кабинах автоматизированных самолетов других типов имеют в освновном аналогичную конструкцию.

В дополнение к наличию на РУД рычагов управления реверсом, рычагов ил кнопок включения взлетного режима или режима ухода на второй круг, а также кнопок отключения автомата тяги, с точки зрения деятельности пилота оп управлению тягой силовой установки, в качестве основных особенностей системы управления тягой двигателей на автоматизированных самолетах некоторых типов могут быть названы:

-

отсутствие перемещений РУД на центральном пульте пилотской кабины при автоматических изменениях тяги двигателей;

-

наличие в системе управления тягой двигателей (в частности, на самолете Airbus A320) промежуточных фиксированных положений РУД.

На самолете Airbus A320 пилот использует РУДы для установки тяги двигателей в режиме “ручного” управления. При автоматическом управлении прямой тягой двигателей РУДы остаются неподвижными. Диапазон возможного перемещения каждого РУД ограничен сектором, который разделен на четыре эксплуатационных сегмента. Между каждыми двумя соседними сегментами расположен задерживающий зубец, фиксирующий РУД в определенном положении. Каждый зубец создает механическую преграду перемещению РУД, которая может быть легко преодолена пилотом в результате приложения им несколько увеличенных усилий. Зубцы, а также передний и задний ограничители перемещения РУД удерживают его в положениях, соответствующих определенным режимам работы двигателя.

Система FADEC самолета Airbus A320 воспринимает фактическое положение РУД и учитывает его при выработке сигнала, управляющего прямой тягой двигателя. Обратная тяга двигателя (реверс) может быть инициирована только пилотом вручную при перемещении РУД назад за зубец малого газа, что позволяет пилоту задействовать рычаг управления реверсом. Вследствие перечисленных особенностей от пилотов самолетов, на которых используются описанные выше процедуры управления тягой двигателей, требуется повышенное внимание при эксплуатации силовой установки.

Преимущества интегрированной системы управления FADEC

-

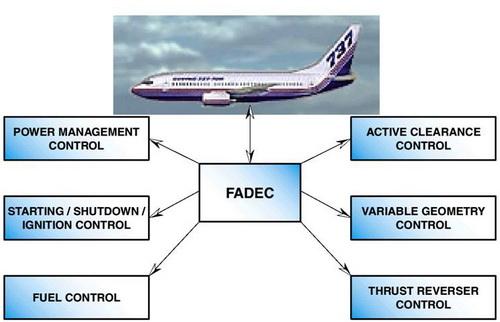

Cистема FADEC имеет два независимых канала управления, что значительно повышает её надежность и исключает необходимость многократного резервирования, снижает её вес;

-

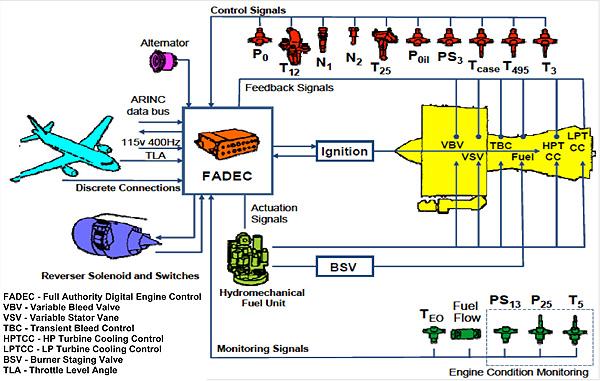

Система FADEC осуществляет автоматический запуск, работу на установившихся режимах, ограничение температуры газа и скорости вращения, запуск после погасания камеры сгорания, антипомпажную защиту за счёт кратковременного снижения подачи топлива, она функционирует на основе данных разного типа, поступающих от датчиков;

-

Система FADEC обладает большей гибкостью, т.к. количество и сущность выполняемых ею функций можно увеличивать и изменять с помощью введения новых или корректировки существующих программ управления;

-

Система FADEC значительно снижает рабочие нагрузки для экипажа и обеспечивает применение широко распространенной техники электропроводного (fly-by- wire) управления самолетом;

-

В функции системы FADEC входит мониторинг состояния двигателя, диагностика отказов и информации о техобслуживании всей силовой установки. Вибрация, рабочие характеристики, температура, поведение топливных и масляных систем - одни из многих эксплуатационных аспектов, мониторинг которых обеспечивает безопасность, эффективный контроль ресурса и снижение расходов на обслуживание;

-

Система FADEC обеспечивает регистрацию наработки двигателя и повреждаемости его основных узлов, наземный и походный самоконтроль с сохранением результатов в энергонезависимой памяти; для системы FADEC отсутствует необходимость регулировок и проверок двигателя после замены какого-либо из его узлов.