Файл: 1. Определение особенностей работы изделия при эксплуатации, их анализ в соответствии с условиями задания. 3.docx

ВУЗ: Не указан

Категория: Не указан

Дисциплина: Не указана

Добавлен: 03.02.2024

Просмотров: 40

Скачиваний: 0

ВНИМАНИЕ! Если данный файл нарушает Ваши авторские права, то обязательно сообщите нам.

СОДЕРЖАНИЕ

Содержание

Задание МД - 10. 2

1.Определение особенностей работы изделия при эксплуатации, их анализ в соответствии с условиями задания. 3

2. Выбор конкретной марки стали, которая по всем параметрам будет соответствовать требованиям задания. 4

30ХГТ 4

40ХН 5

40ХН2МА 6

3. Разработка режима упрочняющей термической обработки, выбранной стали в соответствии с требованиями задания. 7

Список используемой литературы 9

Задание МД - 10.

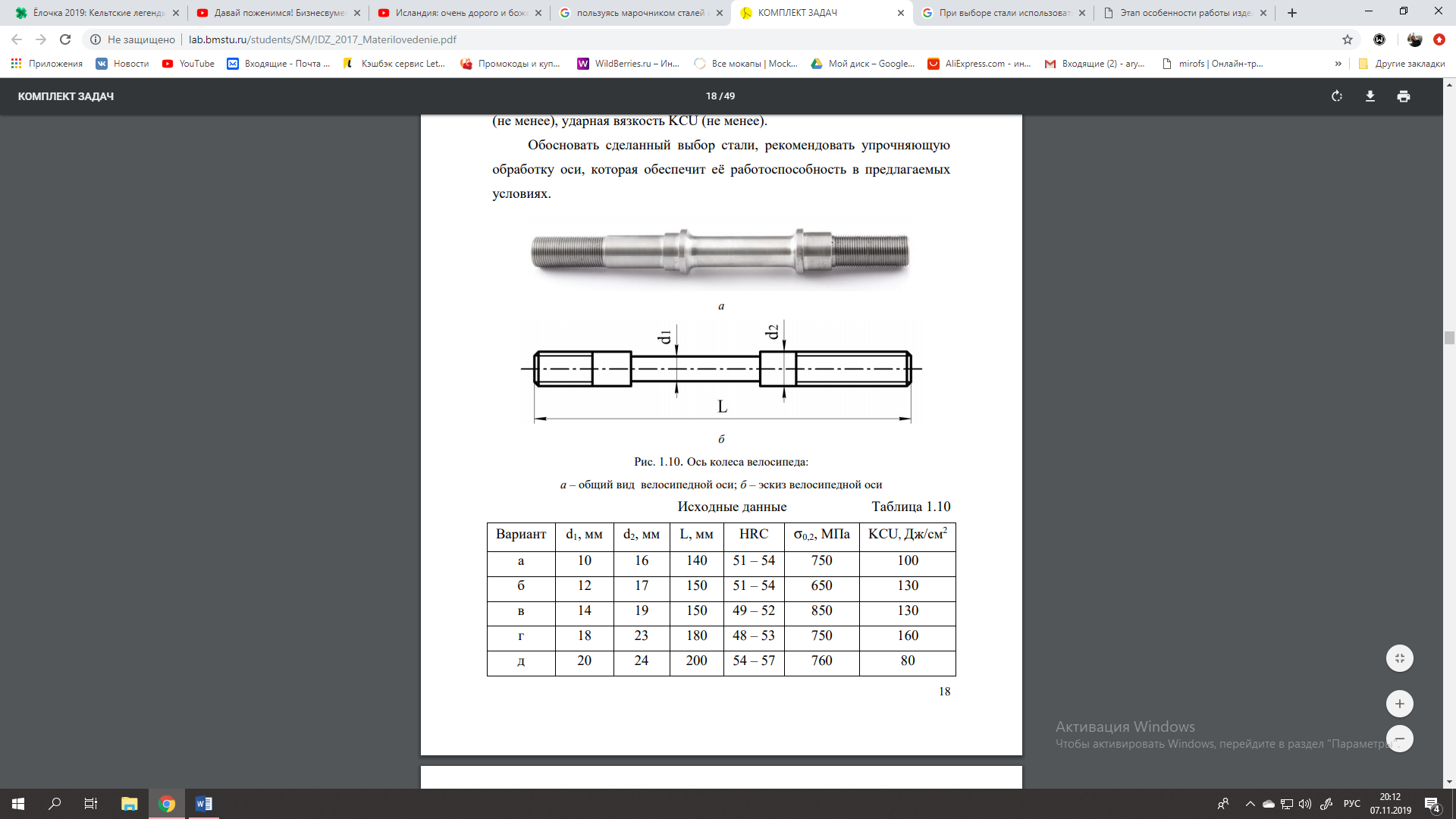

Пользуясь «Марочником сталей и сплавов», выбрать марку стали для изготовления оси колеса велосипеда дорожно-шоссейного класса (рис.1.10). Производство осей серийное. При выборе стали использовать данные согласно выданному варианту домашнего задания (табл.1.10): основные размеры оси, твёрдость поверхности HRC в указанных пределах, предел текучести сердцевины σ0,2 (не менее), ударная вязкость KCU (не менее). Обосновать сделанный выбор стали, рекомендовать упрочняющую обработку оси, которая обеспечит её работоспособность в предлагаемых условиях.

Содержание

Задание МД - 10. 2

1.Определение особенностей работы изделия при эксплуатации, их анализ в соответствии с условиями задания. 3

2. Выбор конкретной марки стали, которая по всем параметрам будет соответствовать требованиям задания. 4

30ХГТ 4

40ХН 5

40ХН2МА 6

3. Разработка режима упрочняющей термической обработки, выбранной стали в соответствии с требованиями задания. 7

Список используемой литературы 9

Задание МД - 10.

Пользуясь «Марочником сталей и сплавов», выбрать марку стали для изготовления оси колеса велосипеда дорожно-шоссейного класса (рис.1.10). Производство осей серийное. При выборе стали использовать данные согласно выданному варианту домашнего задания (табл.1.10): основные размеры оси, твёрдость поверхности HRC в указанных пределах, предел текучести сердцевины σ0,2 (не менее), ударная вязкость KCU (не менее). Обосновать сделанный выбор стали, рекомендовать упрочняющую обработку оси, которая обеспечит её работоспособность в предлагаемых условиях.

Задание МД - 10. 2

1.Определение особенностей работы изделия при эксплуатации, их анализ в соответствии с условиями задания. 3

2. Выбор конкретной марки стали, которая по всем параметрам будет соответствовать требованиям задания. 4

30ХГТ 4

40ХН 5

40ХН2МА 6

3. Разработка режима упрочняющей термической обработки, выбранной стали в соответствии с требованиями задания. 7

Список используемой литературы 9

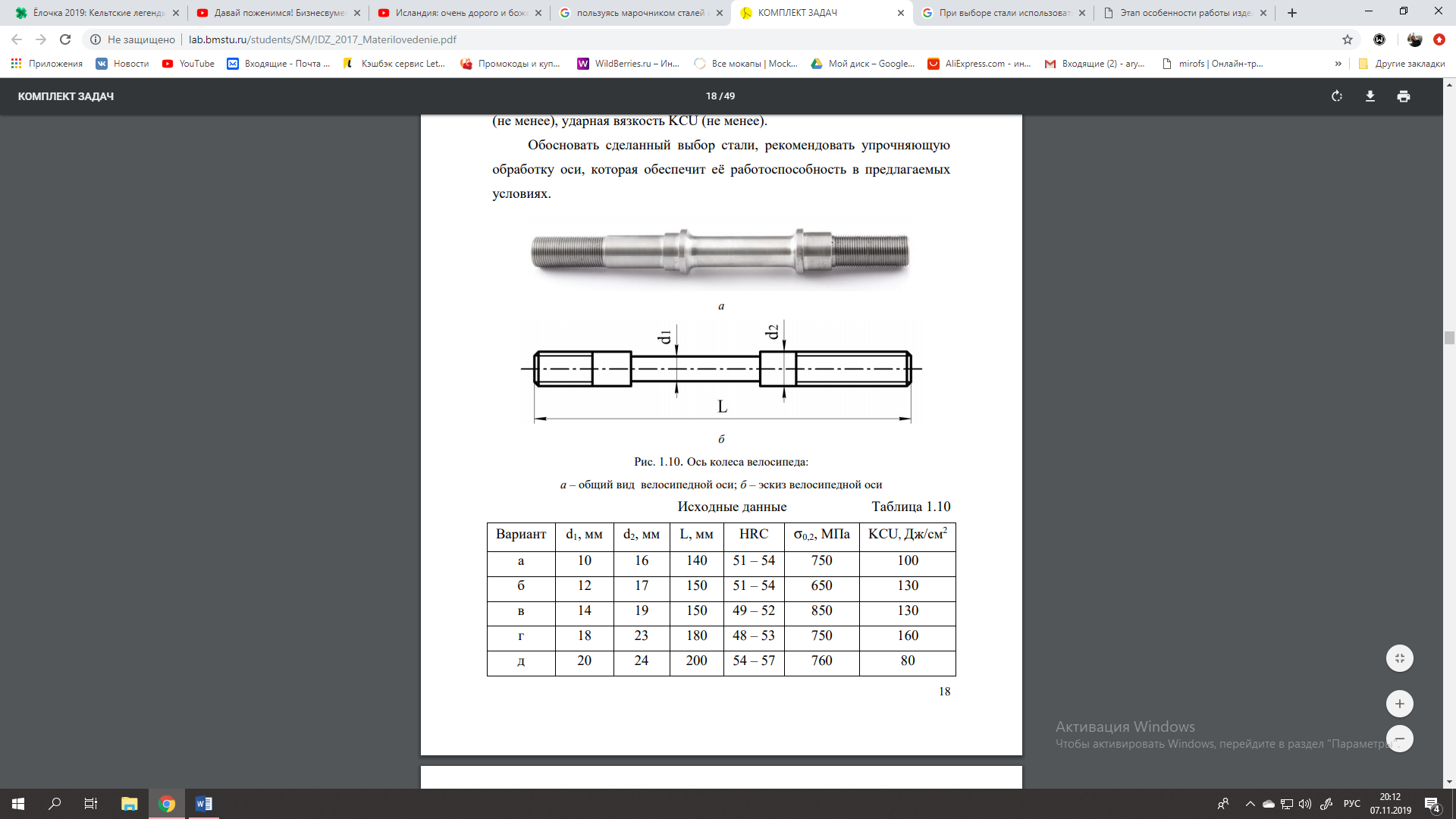

| Вариант | d1, мм | d2, мм | L, мм | HRC | σ0,2, МПа | KCU, Дж/см2 |

| г | 14 | 19 | 150 | 49-52 | 850 | 130 |

-

Определение особенностей работы изделия при эксплуатации, их анализ в соответствии с условиями задания.

Ось колеса велосипеда- массовая деталь, предназначенная для получения связи между колесом и рамой, за счет статического нагружения (оказываемого в процессе движения велосипеда), передаваемого на ось через вилку рамы, а также закрепления на ней велосипедной втулки. Т.к. велосипед по условию дорожно-шоссейный, следовательно, можно полагать, что ось будет испытывать статическую нагрузку, однако нужно учитывать различные непредвиденные обстоятельства, такие, как попадание колеса в яму на дороге, в таком случае будет оказываться ударная нагрузка.

В этой связи ось колеса велосипеда должна быть устойчивой к изгибу и ударам, сохранять свою геометрию в ходе длительной эксплуатации, т.е. одновременно обладать твердостью и вязкостью. Известно, что наилучшее сочетание достаточного упрочнения и вязкости стали обеспечивает выполнение закалки с последующим высоким отпуском

Проведённый анализ задания показывает, что выбираемая сталь должна иметь: высокую твёрдость, а также сочетание прочности и вязкости. В такой ситуации очевидно, что для выбора стали, предназначенной для изготовления оси, в качестве решающего фактора следует рассматривать требование высокой твёрдости рабочего лезвия (49-52 HRC), которая должна обеспечить необходимый уровень износостойкости при длительной работе.

Известно, что уровень максимальной твёрдости, достигаемый в стали при её упрочняющей термической обработке (при закалке), определяется содержанием в ней углерода. Поэтому вначале следует провести поиск такой концентрации углерода в стали, которая может гарантировать достижение в ней при закалке требуемого уровня твёрдости 49-52 HRC.

2. Выбор конкретной марки стали, которая по всем параметрам будет соответствовать требованиям задания.

30ХГТ

Назначение стали:

Улучшаемые и цементируемые детали, от которых требуется высокая прочность и вязкость сердцевины, а также высокая поверхностная твердость, работающая при больших скоростях и повышенных удельных давлениях под действием ударных нагрузок.

Химический состав в % стали 30ХГТ

| C | Si | Mn | Ni | S | P | Cr | Ti | Fe |

| 0,24-0,32 | 0,17-0,37 | 0,8-1,1 | До 0,3 | До 0,035 | До 0,035 | 1-1,3 | 0,03-0,09 | 96 |

| - | Сечение, мм | σ0,2, МПа | σB, МПа | HRC | KCU, (Дж / м2) |

| Закалка 850 °С, масло. Отпуск 200 °С, воздух. | 20 | 930 | 1180 | 50 | 81 |

| Цементация 920-950 °С. Закалка 840-860 °С, масло. Отпуск 180-200 °С, воздух. | <60 | 780 | 1080 | 57-63 | 59 |

Данная сталь подходит по пределу текучести и при улучшении (применение цементации), но несмотря на это, не подходит по значениям ударной вязкости.

40ХН

Назначение стали:

Оси, валы, шатуны, зубчатые колеса, валы экскаваторов, муфты, валы-шестерни, шпиндели, болты, рычаги, штоки, цилиндры и другие ответственные нагруженные детали, подвергающиеся вибрационным и динамическим нагрузкам, к которым предъявляются требования повышенной прочности и вязкости.

Химический состав в % стали 40ХН

| C | Si | Mn | Ni | S | P | Cr | Cu | Fe |

| 0,36-0,44 | 0,17-0,37 | 0,5-0,8 | 1-1,4 | До 0,035 | До 0,035 | 0,45-0,75 | До 0,3 | 96 |

| - | Сечение, мм | σ0,2, МПа | σB, МПа | HRC | KCU, (кДж / м2) |

| Закалка 820 °С, вода или масло. Отпуск 500 °С, вода или масло. | 25 | 785 | 980 | Не определяется | 69 |

| Закалка 820 °С, масло. Отпуск 500 °С, воздух | 25 | 1080 | 1160 | 32,5 | 32 |

40ХН2МА

Назначение стали:

Коленчатые валы, клапаны, шатуны, крышки шатунов, ответственные болты, шестерни, кулачковые муфты, диски и другие тяжелонагруженные детали. Валки для холодной прокатки металлов.

Химический состав в % стали 40ХН2МА

| C | Si | Mn | Ni | S | P | Cr | Mo | Cu | Fe |

| 0,37-0,44 | 0,17-0,37 | 0,5-0,8 | 1.25-1,65 | До 0,025 | До 0,025 | 0,6-0,9 | 0.15-0.25 | До 0,3 | 95 |

| - | Сечение, мм | σ0,2, МПа | σB, МПа | HRC | KCU, (кДж / м2) |

| Закалка 850 °С, масло. Отпуск 620 °С, вода. | 25 | 930 | 1080 | Не определяется | 147 |

| Закалка 850 °С, масло. Отпуск 200 °С, воздух | 25 | 1600 | 1750 | 53,2 | 59 |

Данная сталь нам подходит по характеристикам. Рассмотрим далее эту сталь для разработки режима упрочняющей термической обработки.

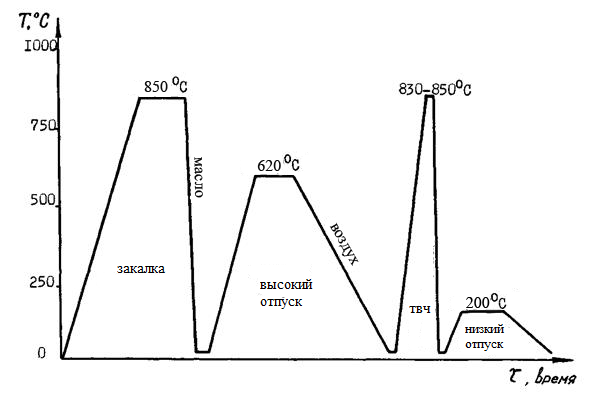

3. Разработка режима упрочняющей термической обработки, выбранной стали в соответствии с требованиями задания.

Комплексную термическую обработку, состоящую из полной закалки и высокого отпуска конструкционных сталей, называют улучшением.

Рассмотрим сталь 40ХН2МА.

Критические температуры для 40ХНМА(40ХН2МА):

Ас3 = 820С

Ас1 = 730С

При нагреве до температуры 730С структура сплава остается постоянной –перлит. Как только пройдена точка Ас1на границах зерен перлита начинает зарождаться аустенит. В нашем случае мы имеем полную закалку, т.к. температура превышает Ас3, то весь перлит переходит в аустенит. Таким образом, нагрев до 820С мы получили однофазную структуру - аустенит, при этом при повышении температуры после 800С зерно растет.

Для получения мартенситной структуры необходимо переохладить аустенит до температуры мартенситного превращения, следовательно, скорость охлаждения должна превышать критическую. Такое охлаждение наиболее просто осуществляется погружением закаливаемой детали в жидкую среду (вода или масло), имеющую температуру 20-25С. В результате такой обработки получается теплостойкий мартенсит, с некоторым количеством остаточного аустенита.

40ХНМА подвергается отпуску при t= 620С — высокий отпуск. Охлаждение производят в воде.

После этого провести закалку током высокой частоты (ТВЧ) – закалка поверхности: при большой частоте тока, плотность тока в наружных слоях проводника оказывается во много раз больше, чем в сердцевине. После обработки ТВЧ у стали 40ХН2МА поднимется значение HRC до 50-60.

График термообработки 40ХН2МА

Вывод:

Повышение предела выносливости на 30-40%, долговечности в 2-5 раз, предела контактной выносливости на 20-50%, повышение вязкости разрушения.

Сталь относится к мартенситному классу, закаливаются на воздухе, обладают малой склонностью к хрупкому разрушению, хорошо работают при динамических нагрузках и в условиях пониженных температур. Кроме того, сталь слабо разупрочняется при нагреве и может применяться при температурах до 300-400 °С.

Список используемой литературы

-

Материаловедение. Учебник для вузов под ред. Арзамасова Б.Н. 2-ое издание исправленное и дополненное. М.: Машиностроение, 1986. 384 с. -

Марочник сталей и сплавов, под ред. Сорокина В.Г. М.: Машиностроение, 1989 г. 640с. -

. Материаловедение. – М.: Машиностроение, Лахтин Ю.М., Леонтьева В.П. 1990.